*Федотов А. О., Крейцер К. К.

В настоящее время в энергетике все актуальнее становится задача определения степени накопления поврежденности в металле элементов энергооборудования.

Существующие методы контроля (вихретоковый, капиллярный, ультразвуковой) предназначены для обнаружения макроскопических дефектов, что определяет стадию начала разрушения металла.

Едва ли не единственным методом оценки состояния металла на ранних стадиях предразрушения на сегодняшний день является крайне трудоемкое металлографическое исследование шлифов (реплик).

Такое состояние дел связано с двумя обстоятельствами.

1. Происходящие на ранних стадиях предразрушения изменения в структуре металла многообразны, разнонаправлены и плохо изучено их влияние на физические свойства металла. Так, в настоящее время невозможно указать, какой же физический параметр металла изменяется в соответствии с увеличением степени накопления микроповрежденности металла [ 1 ].

2. Трудность выбора “пробной частицы”. Действительно, возникающие дефекты структуры, например, поры, имеют размеры порядка микрона. Очевидно, что характерный размер (длина волны) “пробной частицы” должен быть того же порядка. Однако на реально используемых частотах длины волн и фотонов (вихретоковый метод), а также фононов (ультразвуковой) много больше микрона (10 км и 1 мм соответственно). Попытка повысить частоту блокируется быстрым ростом коэффициента затухания и ростом требований к состоянию поверхности.

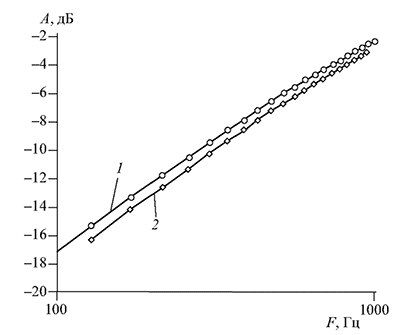

Рис. 1. Графики зависимости амплитуды сигнала от частоты: 1,2 - соответственно 3 и 5 балл по шкале микроповреждаемости

Рис. 3. Графики зависимости амплитуды сигнала от частоты: 1,2- соответственно 2 и 5 балл по шкале микроповреждаемости

Все перечисленное лишний раз указывает на надежность металлографического метода.

Тем не менее, ситуация не совсем безнадежна. Можно попробовать найти корреляцию между магнитными свойствами стали и степенью ее поврежденности.

Во-первых, любые структурные (фазовые) изменения, происходящие со сталью в процессе эксплуатации изделий, должны сказываться на их магнитных характеристиках. Так, например, распад перлита должен приводить к увеличению магнитной проницаемости, рост напряжений к изменению коэрцитивной силы, изменению частотных характеристик магнитной проницаемости. Этот тезис подтверждается многочисленными публикациями, например [2 - 6]

Во-вторых, характерный размер доменов порядка микрона [7], т.е. наличие микронных повреждений, должен влиять на перемещение доменных стенок, вращение доменов и таким образом на магнитные характеристики стали.

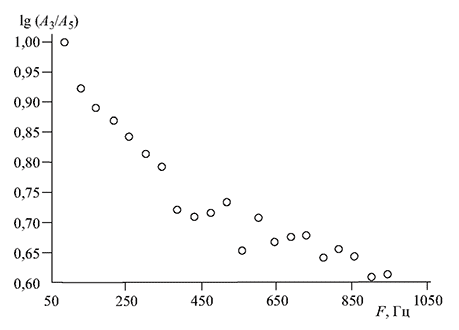

Рис. 2. График зависимости отношения амплитуд сигналов (кривая 1/кривая 2, рис. 1) от частоты

Наиболее информативным магнитным параметром является магнитная проницаемость материала. Однако, насколько нам известно, в теплоэнергетике не предпринималось попыток прямых измерений магнитной проницаемости. Кроме того, представляется полезным измерение не просто магнитной проницаемости, а ее функциональной зависимости от частоты и (или) амплитуды. Конструктивно более простым оказалось построение частотных характеристик магнитной проницаемости. Дополнительным доводом в пользу такого выбора служат и результаты, изложенные в [8], а также то обстоятельство, что частотная зависимость позволяет в принципе отстроиться от свойств поверхности изделия, например, наличия окалины.

Предлагаемая методика должна быть экспрессной, дешевой и минимально зависеть от “человеческого фактора”.

В настоящей статье содержится краткое описание способа оценки состояния металла по магнитной проницаемости (Федотов А. О., Гринь Е. А., Швецова Т. А. Способ и устройство для оценки остаточного ресурса изделия из ферромагнитных сталей. Заявка на изобретение №20011 35441, 28.12.2001.).

С этой целью использовался спектроанализатор, собранный на основе персонального компьютера, снабженного звуковой картой и работающего в режиме Full Duplex Loop Back. В этом режиме процессы вывода и ввода аудиосигнала протекают одновременно. Фактически звуковая карта вместе с компьютером работает как генератор тестового сигнала и как измерительный прибор.

В качестве датчика использовался ферритовый сердечник с двумя обмотками - возбуждения и приемной. Выходной сигнал звуковой карты, представляющий постоянную по амплитуде синусоиду, разворачиваемую с частотой 0,01 Гц, подается на обмотку возбуждения.

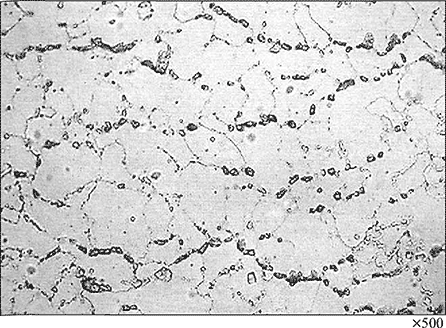

Рис. 4. Реплика с образца - 2 балл микроповреждаемости

Рис. 5. Реплика с образца - 5 балл микроповреждаемости

Напряжения, снимаемые с приемной обмотки и сопротивления, включенного последовательно в цепь обмотки возбуждения, подаются на стереовходы звуковой карты и анализируются методом быстрого Фурье-преобразования. При этом анализируется отношение сигналов по входным каналам и, тем самым, автоматически корректируются частотные погрешности цепей.

Данная схема измерений опробована на образцах стали 12Х1МФ и ЭИ961 из коллекции Отделения металлов ВТИ.

Результаты, полученные на образцах и представляющие выборки из паропроводов (сталь 12Х1МФ), показаны на рис. 1, 2. На рис. 1 в логарифмическом масштабе показаны графики зависимости амплитуды принимаемого сигнала от частоты, для участков образца, оцененных по результатам металлографического анализа 3 и 5 баллами по шкале микроповреждаемости сталей перлитного класса (ОСТ 34-70-690-96), т.е. доля исчерпания ресурса на данных участках 60 и 80% соответственно. Заметим, что измерения проводились по естественной, незачищенной поверхности. На рис. 2 показан график зависимости разности показаний датчика от частоты для тех же участков поверхности.

Из рис. 1 видно, что во-первых, амплитуда сигнала падает с ростом микроповрежденности стали, во-вторых, зависимость амплитуды сигнала от частоты носит степенной характер.

Аналогичные зависимости, полученные при измерениях по зачищенной поверхности двух выборок паропроводов (сталь 12Х1МФ) и также впоследствии оцененных по результатам металлографического анализа 2 и 5 баллами, показаны на рис. 3. Фотографии с реплик, снятых с этих образцов, показаны на рис. 4, 5. На зачищенных поверхностях как амплитуды сигналов, так и их разности возросли, но основные закономерности (уменьшение амплитуды сигнала с ростом микроповрежденности, степенной характер зависимости амплитуды от частоты) сохранились.

Аналогичные зависимости наблюдались также и на подвергнутых закалке образцах из стали Э961.

Выводы

- Предварительные результаты указывают на корреляцию свойств сталей марок 12ХМФ1 и ЭИ961 с магнитной проницаемостью.

- Предложен простой способ тестирования образцов больших размеров без предварительной обработки поверхности.

*Авторы благодарны сотрудникам ВТИ Богачеву В. А., Горбачеву А. Н., Резинских В. Ф., Швецовой Т. А., Чистяковой Л. Д , без помощи которых проведение данной работы было невозможно.

Список литературы

- Толксдорф Е., Хальд Дж. Экспериментальные методы определения характеристик ползучести и усталости элементов оборудования электростанций - В кн.: Сборник докладов Международной конференции “Продление ресурса ТЭС”, т. 1. М.: ВТИ, 1994.

- Богачев В. А. Магнитный контроль металла труб пароперегревателей котлов для определения тепловой неравномерности. - Электрические станции, 2000, № 2.

- Кулеев В. Г, Бида Г.В., Атангулова Л. В. О возможности использования зависимости остаточной намагниченности от упругих напряжений для их неразрушающего контроля в стальных ферромагнитных конструкциях. - Дефектоскопия, 2000, № 12.

- Кулеев В. Г, Вида Г. В. Влияние упругой деформации на магнитные свойства сталей с различной структурой. - Дефектоскопия, 1998, № 11.

- Дубов А. А. Диагностика котельных труб с использованием магнитной памяти металла. М.: Энергоиздат, 1995.

- Горкунов Э. С., Драгошанский Ю. Н., Миховски М. Эффект Баркгаузена и его использование. - Дефектоскопия, 2000, № 6.

- Вонсовский С. В., Шур Я. С. Ферромагнетизм. М.: ОГИЗ, 1948.

- Botvina L. R.,MichailovA. С Ultrasonic method for estimating damages accumulated in conditions of creep, fatigue and tension loading. file://Proc.of European Conf. on Fracture (ECF 13), Fracture Mechanics: Applications and Challenges, 6-9 September 2000, San Sebastian, Spain (7 pages on CD-ROM).