Опыт Благовещенской ТЭЦ по нормализации тепловых расширений турбин Т-110/120-130-4 без разборки ЦВД

Андреенко Ю. А., Палей А. Г., Безручкин Е. П., Бутовский И. А., инженеры Благовещенская ТЭЦ - ООО “Турбинист”

Проблема тепловых расширений является насущной и чрезвычайно острой для многих турбин ТЭС. Решение данной проблемы улучшает маневренность турбин и является одним из основных условий надежной работы паровых турбин.

Руководящим документом (РД 34.30.506.90 “Методические указания по нормализации тепловых расширений цилиндров паровых турбин тепловых электростанций”, М., 1991) определен перечень мероприятий для нормализации тепловых расширений. Поскольку они являются довольно дорогостоящими и громоздкими, их реализацию необходимо проводить поэтапно - от простого к сложному, оценивая эффективность принятых мер. При этом оценить эффективность выполненных мероприятий можно только в процессе эксплуатации турбины, что значительно увеличивает время, необходимое для решения проблемы тепловых расширений.

а, б - соответственно до и после отрыва стула от фундаментной рамы

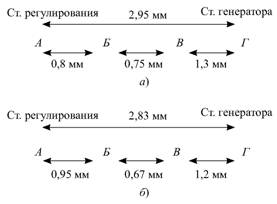

Рис. 1. Диаграммы замеров центровок РВД - РСД в ходе проверки упругих свойств ригеля (“оживления”) скоба на РСД:

В период отопительного сезона 1997 - 1998 гг. на турбине Т-110/120-130-4 ст. № 2 Благовещенской ТЭЦ внезапно появились признаки ухудшения тепловых расширений (скачки вибрации, продолжительность выхода на холостой ход из холодного состояния до 18 ч, низкочастотная вибрация подшипников ЦВД на отдельных режимах и др.). Проведенные испытания подтвердили необходимость работ по нормализации тепловых расширений. Ограниченное финансирование ремонтной кампании, острота проблемы, необходимость выполнения запланированных ремонтов других турбин заставили искать наиболее оптимальный способ нормализации тепловых расширений.

В силу изложенного и на основании практического опыта мы пришли к выводу о целесообразности реализации максимального числа мероприятий по нормализации тепловых расширений в межремонтный период, в ходе проведения текущих ремонтов.

Одним из основных и наиболее эффективных мероприятий по снижению перестановочных усилий стульев является ревизия продольных шпонок и укладка металлофторопластовой ленты (МФЛ) на поверхность скольжения между стулом и фундаментной рамой. Данная операция требует демонтажа стула. Качественная натяжка и закрепление МФЛ без демонтажа стула в большинстве случаев невозможны. Кроме этого, чрезвычайно важной и необходимой операцией является проверка плотности корпуса подшипника методом керосиновой пробы, проведение шабровки основания стула и фундаментной рамы. Снятие переднего стула сложности не представляет, снятие среднего стула, как правило, требует демонтажа ЦВД или ЦСД.

Традиционный подход к демонтажу цилиндра предполагает снятие изоляции и разборку цилиндра. Учитывая технические возможности грузоподъемных механизмов машзала и конструктивные особенности турбин Т-110/120-130-4, специалисты БТЭЦ и энергоремонтного предприятия “Турбинист” выполнили демонтаж ЦВД без разборки и без снятия изоляции. За основу была принята методика ревизии и ремонта опорных поверхностей стульев, изложенная, в п.3.2.6 указанного ранее руководящего документа.

Перед демонтажом ЦВД были проведены следующие замеры, определяющие взаимное положение роторов, цилиндров и деталей фундаментов: замер центровки роторов в холодном состоянии до “оживления” (отрыва стула от фундаментной рамы) и после “оживления” (рис. 1);

замер опорных реакций цилиндров при помощи динамометров ДС-25 ЛМЗ;

замер положения роторов по масляным расточкам;

замер рабочего положения роторов в осевом направлении: паровой, масляный разбег и их соотношение (рис. 2);

замер положения РВД и РСД относительно цилиндров в радиальном направлении по “флажкам”;

Рис. 2. Диаграммы замеров до (а ) и после (б ) ремонта осевого положения валопровода относительно цилиндров при собранных роторах:

ротор прижат: А - на регулирование (без установочных колодок); Б - к установочным колодкам; В - к рабочим колодкам; Г - на генератор (без рабочих колодок)

замер уклонов шеек роторов уровнем “Геологоразведка”;

замер уклонов фундаментных рам, поперечных ригелей, стульев до “оживления” ригелей и после;

замер зазоров по вертикальным и поперечным шпонкам.

Анализ состояния линии вала показал значительный уровень расцентровок РВД - РСД и отклонение уклонов роторов от формулярных значений. Направление расцентровок РВД - РСД, а также их изменение после “оживления” ригеля подтвердило вывод о наличии подклинивания среднего стула и связанными с ним кручениями поперечного ригеля (рис. 1).

Анализ возможных изменений центровки линии вала и уклонов по шейкам роторов показал, что для приближения к формулярным значениям необходимо под передний и средний стулья положить МФЛ толщиной 0,65 мм без строжки основания стульев.

Далее были выполнены следующие операции: разобраны верхние половины концевых каминных уплотнений ЦВД и ЦСД;

РВД и передний конец РСД уложены на технологические полукольца, установленные в нижнюю половину каминных уплотнений, по методике, изложенной в п. 3.2.6 РД 34.30.506.90;

выкачены нижние половины подшипников РВД и передний РСД;

отрезаны присоединительные трубопроводы; ЦВД в сборе с ротором демонтирован и установлен на шпальную выкладку;

ЦСД установлен на временные опоры; демонтирован средний стул.

Натяжка и крепление МФЛ осуществлялись в соответствии с РД 34.30.506.90. В ходе проведения работ из-за ограниченности времени не устранялись дефекты подливки фундаментных рам переднего и среднего стульев и не ужесточались узлы сопряжения продольных и поперечных ригелей (для остальных турбин такие работы выполнены).

После установки ЦВД на место были проведены замеры, определяющие взаимное положение роторов и цилиндров турбины и показавшие близкие значения реальных замеров и прогнозируемых. Перемещением вкладышей подшипников произвели подцентровку взаимного расположения роторов ВД и СД. Возвращение к исходной центровке роторов в цилиндрах, а также обеспечение равенства опорных реакций цилиндров осуществили изменением высоты поперечных шпонок (шабровка или установка фольги в основании шпонок). Сохранение осевого положения роторов контролировалось замером парового и масляного разбегов и их соотношением (рис. 2).

Присоединение паропроводов производилось с поэтапным контролем неизменности опорных реакций цилиндров. Для обеспечения равномерности тепловых расширений в поперечном направлении произведена замена поперечных шпонок турбины на поворотные шпонки конструкции УТМЗ.

Все работы были выполнены бригадой слесарей в составе 10 чел. за 40 сут.

Выполненные мероприятия обеспечили равномерность тепловых расширений турбины. Задеваний на пуске и в течение последующей эксплуатации не отмечалось. Аналогичные работы были проведены на турбине Т-110/120-4 ст. № 3 Благовещенской ТЭЦ, отличие состояло в укладке под передний стул МФЛ толщиной 1,1 мм (по проведенному анализу возможных изменений центровки линии вала и уклонов по шейкам роторов для приближения к формулярным значениям). После проведенных работ турбины ст. № 2 и 3 отработали 2 года без проведения среднего и капитального ремонтов.

Выводы

- Ремонт системы тепловых расширений возможно и целесообразно выполнять в ходе текущего ремонта.

- Для крепления МФЛ необходимо снятие стула.

- Демонтаж цилиндров можно выполнять без их разборки, если позволяет грузоподъемность кранов машзала.

- Обязателен ремонт, а по возможности, - реконструкция поперечных шпонок турбины.

- Для нормализации тепловых расширений обязательна наладка опорно-подвесной системы трубопроводов.

- Уменьшая перестановочные усилия стула, можно уменьшить деформации деталей фундамента до приемлемых значений без выполнения их ремонта и ужесточения.

- Пользуясь описанным методом, можно устранять значительные расцентровки линии валопровода без вскрытия цилиндров, что значительно уменьшает сроки ремонтов и снижает стоимость.

- Неизменность центровки деталей ротора и статора обеспечивается дублированием замеров, характеризующих их взаимное расположение в начале и конце ремонта, а также на промежуточных этапах.

- Следует стремиться к совпадению расчетных значений центровки, прогнозируемых в результате выполнения тех или иных операций, с фактически замеренными. Анализ значительных отклонений позволяет своевременно обнаружить и устранить возможные ошибки при сборке.