Π5.2.2. Режимы пуска блока

Температурный режим камер котла, паропроводов и стопорных клапанов ЦВД на начальном этапе пуска блока

Для наблюдения за температурным режимом толстостенных элементов котла и паропроводов был выполнен контроль этих деталей по всем четырем потокам. Независимо от длительности простоя блока прогрев главных паропроводов проводился до регулирующих клапанов ЦВД со сбросом пара через БРОУ, дренажи паропроводов и первых перепускных труб.

Как известно, начальные участки паропроводов прогреваются всегда быстрее, чем концевые. Как иллюстрация к сказанному выше, приведены результаты измерений температуры по всей длине паропровода при пусках из различных тепловых состояний. При пусках после 30-55 ч простоя (рис. П5.3 и П5.4) открытие клапанов Др-3 проводилось за ~ 15-20 мин.

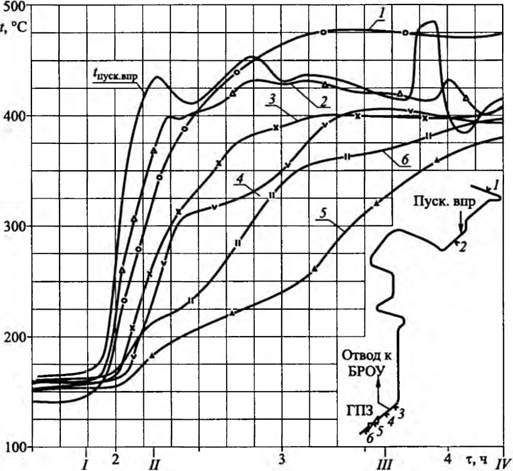

Рис. П5.3. Характеристики прогрева паропровода свежего пара при пуске после 26 ч простоя (21.06.76): tпуск.впр — температура пускового впрыска; 1-6 — показания термопар, указанных на схеме паропровода; I-IV — характерные временные этапы пуска

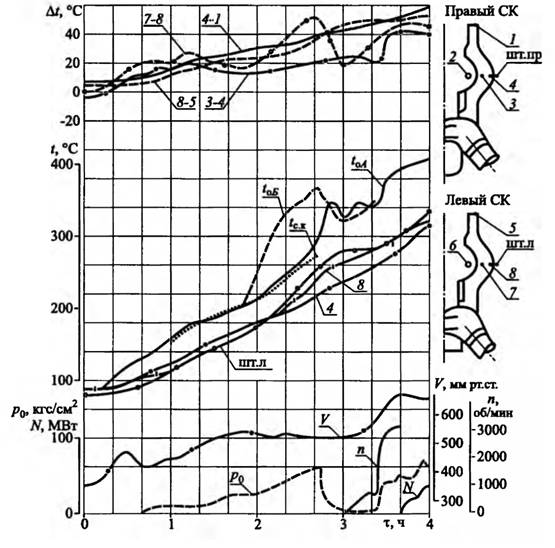

Рис. П5.4. Характеристики прогрева системы паропроводов свежего пара после 55 ч простоя (11.04.77): Операции: I — начало открытия клапанов ДЗ; II — включение пусковых впрысков; III — начало прикрытия клапанов; IV — толчок роторов турбины; остальное — см. рис. П5.3

Максимальные скорости прогрева выходных камер конвективного пароперегревателя сверхкритического давления — КПП СКД (0273 х 65 мм) были на уровне ~ 6 оС/мин в диапазоне температур 300-400 °C. Прогрев начальных и конечных участков паропроводов свежего пара (0245 х 45 мм) проходил, соответственно, со скоростями ~ 8 и 4 о С/мин. Такой темп прогрева не превышал допустимого. Длительность предварительного прогрева паропроводов свежего пара до tГПЗ=tЦВД (считая от розжига мазутных форсунок) составила ~ 80 мин.

Опыты показали, что и при пуске блока из горячего состояния температурный режим паропроводов надежен. После подключения пром перегревателя температура выходной камеры КПП СКД повышалась со скоростью не более 5 °С/мин, температура начальных участков паропроводов — 7оС/мин, а концевых — 5 °С/мин в зоне температур до 400-500 °C.

Характеризуя температурный режим выходных камер котла и паропроводов при всех пусках, в целом, как вполне надежный, следует отметить длительность предварительного прогрева паропроводов, которая определялась медленным прогревом стопорных клапанов турбин.

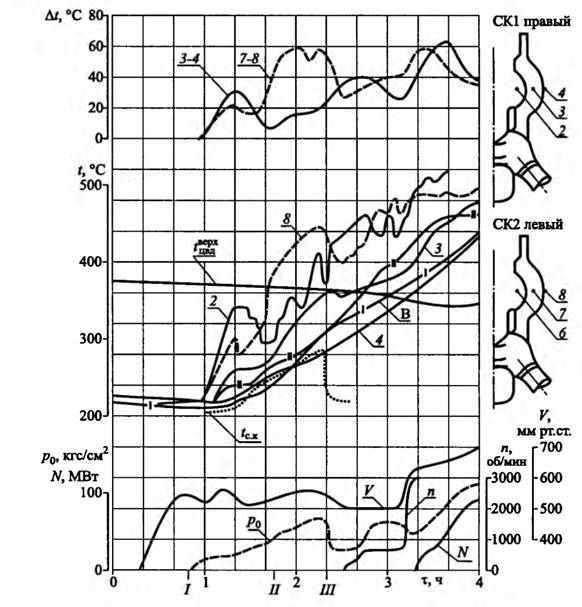

Рис. П5.5. Характеристики предпускового прогрева корпуса стопорного клапана после 52 ч простоя (27.09.76): tоА, tпоБ — температура пара за котлом ниток А и Б; tс.к — температура стопорного клапана; 1-8 — термопары; шт. пр, шт .л — штатный правый и штатный левый

К моменту открытия регулирующих клапанов допустимо отставание температуры стопорных клапанов на 50 °C от температуры ЦВД.

На рис. П5.5 и П5.6 приведены графики изменения основных параметров при прогреве стопорных клапанов ЦВД турбины во время опытных пусков блока из неостывшего состояния. По графикам видно, что прогрев СК в начальной стадии идет за счет конденсации пара в темпе повышения давления свежего пара.

При полностью открытых клапанах ПСБУ и растопочном расходе питательной воды график изменения расхода пара через главные паропроводы, а следовательно, и давления свежего пара, есть функция температуры среды перед ВЗ котла и положения клапанов Д2 на сбросах из встроенного сепаратора (ВС) в расширитель с давлением 20 ата (Р = 20).

При «растянутой» форсировке котла в начальной фазе пуска блока темп повышения давления пара невелик. Соответственно, разность температур по толщине стенки СК (рис. П5.5, кривые 3-4 и 7-8) не превышает 20 °C и скорость прогрева наружной поверхности СК составляет ~ 1 °С/мин.

При «нормальном» графике изменения давления свежего пара на рассматриваемой стадии пуска блока после той же длительности простоя 51-52 ч разность температур в стенке СК составляет 30-40 °C, и скорость прогрева наружной поверхности ~ 1,6 °С/мин.

Рис. П5.6. Характеристики прогрева корпусов стопорных клапанов и перепускных труб при пуске после 24 ч простоя (21.06.76). Операции: I — розжиг мазутных форсунок; II — прикрытие БРОУ 50; III — прикрытие БРОУ 100. Обозначения — см. рис. П5.2 и П5.5.

В ряде опытных пусков блока 3 из неостывшего состояния проверялась возможность ускорения прогрева СК ЦВД путем искусственного повышения давления свежего пара за счет частичного прикрытия паровых клапанов ПСБУ в конце этапа предварительного прогрева перепускного тракта высокого давления (рис. П5.6). Как показал анализ опытных данных, существенного эффекта таким путем добиться не удалось. Так, в пуске блока после 52 ч простоя 14.11.77 прикрытием паровых клапанов ПСБУ до ~ 20% по указателю положения (УП) давление свежего пара было повышено до ~ 106 кгс/см2; скорость прогрева наружной поверхности СК при этом составила ~ 1,7 °С/мин. Таким образом, прикрытие паровых клапанов ПСБУ для ускорения предварительного прогрева СК следует признать нецелесообразным.

Некоторое сокращение продолжительности этапа предварительного прогрева перепускного тракта высокого давления можно получить за счет совмещения окончания прогрева СК со снижением давления свежего пара перед толчком ротора. Опыт показывает (рис. П5.6), что при разности температур в стенке СК ~ 40 °C перед началом прикрытия клапанов Др-3 прогрев наружной поверхности СК в процессе снижения давления идет со скоростью 1,0-1,3 °С/мин.

Следовательно, при плановой длительности прикрытия клапанов Др-3 перед толчком ротора за 10-15 мин начинать снижение давление можно после достижения 60-70 °C.

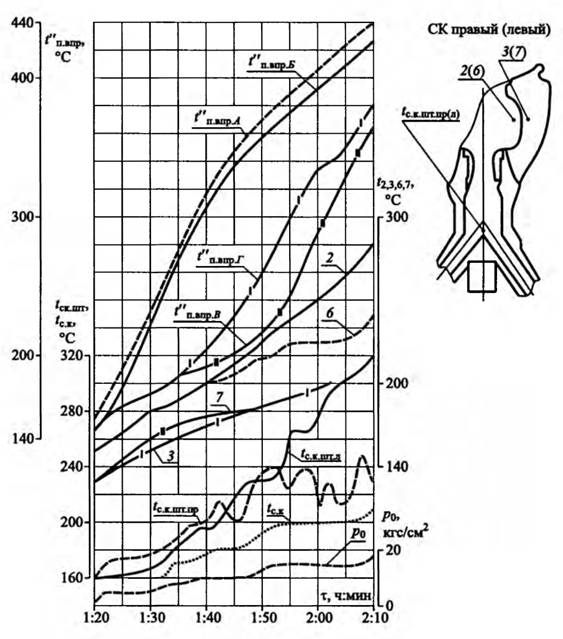

При прогреве паропроводов свежего пара и СК наблюдаются большие колебания температуры пара в СК, регистрируемые штатными самопишущими приборами. Эти колебания не связаны с колебаниями температуры пара за пусковыми впрысками (рис. П5.7). Температуры в обоих СК изменяются в противофазе. По приборам экспериментального контроля, где в качестве датчиков температуры пара в паровой коробке СК установлены малоинерционные термопары ВТИ (рис. П5.7, т. 2 и 6), эти колебания проявляются в значительно меньшей мере. Термопары, измеряющие температуру металла паровой коробки СК, установленные в 15 мм от внутренней поверхности, этих колебаний не отмечают.

Это явление можно объяснить следующим: при малых расходах пара через СК, определяемых пропускной способностью дренажей первых перепускных труб, прогрев металла СК, паровых коробок РК и первых перепускных труб идет только за счет конденсации пара. Вследствие неизбежной небольшой разницы давлений в СК, вызванной различием расходов пара по ниткам главных паропроводов, возникают перетоки пара через паровые коробки РК4 и РК7, которые через первые перепускные трубы связаны с обоими СК. При этом охлажденный в перепускных трубах и паровых коробках РК пар перетекает в корпус СК с меньшим давлением через нижнюю его часть, омывая только термопару штатного контроля, которая установлена за седлом СК (рис. П5.7, т. tск.шт), на пути этого потока. При больших расходах пара, уже после толчка турбины, это явление полностью исчезает.

Хотя рассматриваемое явление и представляет определенный интерес, оно не вызывает существенных градиентов температур в корпусе стопорного клапана. В связи с этим нет необходимости в схемных или технологических решениях, ослабляющих или исключающих этот эффект.

Рис. П5.7. Колебания температуры пара в стопорном клапане при прогреве паропроводов свежего пара (Костромская ГРЭС, пуск после 52 ч простоя 31.05.76): В, Г — нитки паропровода. Обозначения — см. рис. П5.2 и П5.5

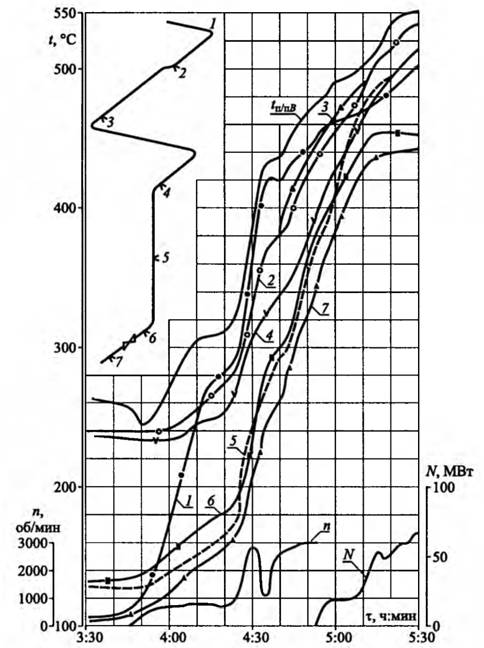

На рис. П5.8 представлены диаграммы, характеризующие прогрев выходных камер конвективного пароперегревателя низкого давления (КППНД) и паропроводов горячего промперегрева при развороте турбины и последующем нагружении блока после 28 ч простоя. Как видно из рисунка, при повышении частоты вращения ротора до п = 3000 об/мин и синхронизации температура вторичного пара за котлом повышалась до 430-440 °C. Максимальные скорости прогрева выходных камер 0426 х 25 мм и ППГ 0426 х 17 мм наблюдались в диапазоне 300-400 °C. Выходная камера и паропроводы за ней прогревались, соответственно, со скоростями 11 и 13 °С/мин. Участки паропроводов горячего промперегрева перед ЦСД прогревались со скоростями 14-15 °С/мин в диапазоне температур 200-300 °C. С учетом малой толщины стенок такие скорости являются допустимыми.

После окончания прогрева паропроводов свежего пара и стопорных клапанов ЦСД для обеспечения плавного прогрева перепускных труб высокого давления за РКцвд, давление свежего пара снижалось до 6-8 кгс/см2. При реализации этой операции на дубль-блоке возникали определенные технологические трудности, которые, в первую очередь, были связаны с меньшей пропускной способностью БРОУ, большим числом ниток главных паропроводов и арматуры.

Рис. П5.8. Характеристики прогрева паропроводов горячего промперегрева при пуске после 28 ч простоя (Костромская ГРЭС, 28.03.77). Обозначения — см. рис. П5.2 и П5.5

Из-за различия пусковой схемы дубль-блока и моноблока существенно увеличилась продолжительность этой операции. Снижение давления свежего пара обеспечивалось прикрытием клапанов Др-3 на отводе пара из встроенных сепараторов от 100 до 45% по УП. В опытных пусках после 30-55 ч простоя блока давление за котлом к окончанию прогрева стопорных клапанов ЦВД устанавливалось ~ 50-60 кгс/см2; дистанционным воздействием на Др-3 в течение 10-15 мин давление снижали до 6-8 кгс/см2. Контроль за давлением пара вели по температуре среды перед первым впрыском, которая соответствует температуре насыщения при установившемся давлении.

Следует отметить, что при проведении операции по прикрытию клапанов Др-3 происходило срабатывание предохранительных клапанов Р-20. Причиной этого было отсутствие в схеме блока трубопровода сброса пара из Р-20 в конденсатор, демонтированного по инициативе Костромской ГРЭС.

Регулирование температуры свежего пара

Регулирование температуры свежего пара при пусках блока велось с помощью пусковых и штатных впрысков. Подвод воды к впрыскам выполнен из питательного трубопровода (до РПК) по схеме «постоянного расхода».

Первоначально схема узла впрысков в тракт высокого давления была выполнена в соответствии с типовой пусковой схемой дубль-блока 300 МВт (рис. 2.1). Для обеспечения приемлемого давления воды в линии впрысков при параллельной растопке корпусов котла на байпасе одной запорной задвижки перед дроссельным набором (корпус А) был установлен вентиль. При подводе воды в коллектор впрысков через один дроссельный набор и полностью открытом клапане на трубопроводе рециркуляции воды из линии впрысков и в деаэратор давление в последней устанавливается на уровне ~ 25 кгс/см2. Именно так собиралась схема подвода воды в коллектор впрысков во время опытных пусков блока.

При испытаниях пусковые впрыски включались в работу при повышении за ними температуры пара до уровня, заданного по тепловому состоянию ЦВД турбины.

На рис.П5.3 представлены характеристики изменения температур пара за пусковыми впрысками и металла паропроводов свежего пара при опытном пуске блока 21.06.76 после 26 ч простоя. Эти характеристики свидетельствуют об удовлетворительной работе пусковых впрысков как при вводе их, так и при управлении температурой пара перед ЦВД при нагружении блока.

По опытным данным пусковые впрыски в паропроводы свежего пара обеспечивают (без помощи штатных впрысков) выполнение графика-задания по температуре пара перед ЦВД турбины при пусках блока после 2 сут. простоя до нагрузки 0,5-0,6 номинальной.

Следует отметить, что дистанционное управление температурой пара перед ЦВД турбины при пусках дубль-блока по моноблочной технологии достаточно сложно. Особую трудность создают оперативные действия по управлению давлением свежего пара на этапе предварительного прогрева паропроводов свежего пара: прикрытие парового клапана ПСБУ при прогреве СК ЦВД и прикрытие клапанов Др-3 перед подачей пара в ЦВД турбины. Невозможность одновременного воздействия на клапаны ПСБУ или Др-3, регулирующие клапаны впрысков и клапан на линии рециркуляции воды в деаэратор приводит к существенным колебаниям температуры пара за пусковыми впрысками при повышении или понижении давления свежего пара.

Дополнительные сложности управления температурой свежего пара связаны с эксплуатационной неплотностью РК пусковых впрысков. При глубоком снижении давления свежего пара до 6-8 кгс/см2 перед толчком ротора и давлении воды в линии впрысков ~ 25 кгс/см2 в опытных пусках наблюдались значительные пропуски воды через РК впрысков и, соответственно, снижение температур пара перед ЦВД турбины и металла паропроводов свежего пара.

Таким образом, при освоении моноблочной технологии пуска дубль-блока задача эксплуатационной плотности РК пусковых впрысков, а также работы авторегуляторов температуры пара перед ЦВД турбины и давления воды в линии впрысков приобретает особую актуальность.

Регулирование температуры вторично перегретого пара

На дубль-блоках Костромской ГРЭС в качестве пусковых средств регулирования температуры пара перед ЦСД турбины используются паровые байпасы Ду = 250 мм с одной запорной задвижкой ППБ (на каждый корпус) и аварийные впрыски. Врезка паровых байпасов выполнена в вертикальные участки ППГ 0426 х 17 мм на отметке 6.0 по ряду колонн «В», т.е. вблизи турбины.

Согласно действующим режимным указаниям [150, 151], требовалось полное отключение паровых байпасов (ПБ) при тепловой нагрузке котла 30-35% от номинальной и переход на управление при дальнейшем нагружении блока с помощью только аварийных впрысков. Такой алгоритм управления принят с целью обеспечения надежных температурных условий работы промежуточного пароперегревателя. Следует, однако, отметить, что качество управления температурой пара перед ЦСД при нагружении котла от 30 до 60-70% номинальной тепловой нагрузки при этом заметно ухудшается ввиду большой инерционности выходного пакета промперегревателя и аккумуляции тепла в паропроводах горячего промперегрева.

С учетом этих обстоятельств в исследовании предпринята попытка видоизменить алгоритм управления таким образом, чтобы, не снижая требования надежности температурного режима промперегревателя, расширить диапазон использования паровых байпасов при нагружении блока в процессе пуска. Такое изменение алгоритма, в конечном счете, свелось к действиям, корректирующим «статическую» зависимость температуры вторичного перегретого пара за котлом от нагрузки блока включением аварийных впрысков при 20-30%-ном расходе пара через промпароперегреватель, но не для регулирования, а с целью однократного снижения температуры пара непосредственно за впрысками. Функция управления температурой пара перед ЦСД при дальнейшем нагружении блока сохраняется за паровыми байпасами. Опытные пуски блока должны были дать ответ на два вопроса: достаточна ли пропускная способность паровых байпасов, применяемых в пусковых схемах блоков мощностью 300 МВт для управления при пусках из холодного и неостывшего состояний в широком диапазоне нагрузок, и обеспечивается ли при этом надежность температурного режима промежуточного пароперегревателя?

С точки зрения окалинообразования и изменения структуры металла труб промежуточного пароперегревателя наиболее важными характеристиками режима являются уровень и продолжительность воздействия высоких температур. Последняя зависит от частоты пусков блока и длительности интересующего нас режима. По типовым рекомендациям [150, 151] разрешенное число пусков блока 300 МВт составляет 20 пусков из неостывшего состояния за год.

При пусках дубль-блока из неостывшего состояния продолжительность регулирования с помощью байпасов составляет ~ 2,5 ч, из них около 2 ч — при нагружении блока от 0,3 до номинальной нагрузки. Таким образом, максимально возможная суммарная продолжительность использования паровых байпасов промперегревателя за расчетный срок службы котла не должна превышать 600-800 ч. Даже если допустить, что все время температура труб будет на верхнем разрешенном уровне, то и тогда суммарная продолжительность воздействия этих температур при пусках не превысит 1% расчетного срока службы. При временном ухудшении температурного режима промежуточного пароперегревателя температура наружной поверхности труб не должна превышать более чем 20 °C — значения, разрешенного для данной марки стали руководящими указаниями по жаростойкости труб паровых котлов [13]. Следовательно, в рассматриваемых режимах при сжигании мазута можно допустить:

- для труб из стали 12Х2МФСР — 605 °C;

- для труб из стали 1Х18Н12Т — 630 °C.

При проведении испытаний на котле ТГМП-114 блока 3 Костромской ГРЭС для контроля температуры труб промперегревателя в зоне обогрева были установлены две температурные вставки с термопарами, регистрирующими температуру наружной поверхности трубы, выполненной из стали 12Х2МФСР. Вставки были установлены в трубы верхнего ряда выходного пакета потока «а», размещенные в центральной части газохода.

К объективным трудностям регулирования температуры вторично перегретого пара в начальной стадии нагружения блока следует отнести существенную разницу динамических характеристик испарительной и перегревательной частей котла.

К повышенному разбалансу «топливо-пар» в промперегревателе на сепараторной фазе пуска блока ведет и нечеткое управление сбросом среды из встроенных сепараторов, а также резкая, большими ступенями форсировка котла. Опыт показывает, что график изменения расхода топлива по уровню форсировок и моменту их достижения должен выполняться, по возможности, более плавно, близко к линейному; однократное увеличение расхода топлива не должно превышать 3% номинального. В этом случае температура вторичного пара за котлом при переходе на прямоток не выходит за номинальное значение.

Обоснована целесообразность включения аварийных впрысков при повышении температуры вторично перегретого пара за котлом до 530-540 °C с заданием понизить температуру за собой (на входе в выходной пакет промперегревателя) на ~ 40 °C. После решения этой задачи управление аварийными впрысками прекращается. Регулирование при дальнейшем нагружении блока ведется воздействием только на задвижки паровых байпасов. Аварийные впрыски плавно отключаются только после полного закрытия (в процессе повышения в соответствии с графиком-заданием) арматуры на паровых байпасах.

Расчеты доли байпасирования промперегревателя в многочисленных опытах при полностью открытых задвижках ППБ показали, что максимальная величина ее на блоке 3 Костромской ГРЭС составляет 0,38-0,40. Опытные пуски показали, что при хорошей организации режима такой доли байпасирования достаточно для выполнения графика-задания по температуре пара по ЦСД турбины.

Нагружение энергоблока

Как указано выше, в опытных пусках блока 3 осваивалась, модернизировалась и исследовалась новая технология нагружения, предложенная и внедренная на моноблоках Костромской ГРЭС. Нагружение блока выполнялось одновременным включением обоих корпусов котла после взятия начальной нагрузки при четырех полностью открытых (после включения турбогенератора в сеть) регулирующих клапанах ЦВД турбины. Такая технология нагружения блока позволяет исключить специальный этап перехода на номинальное давление свежего пара.

Нагружение блока на сепараторном режиме велось, как обычно, повышением тепловыделения в топке котла и прикрытием клапанов Д2 на сбросе из встроенных сепараторов (в соответствии с повышением температуры среды перед встроенными задвижками котла). При достижении температуры среды перед ВЗ котла до 410-415 °C оба корпуса переводили на прямоточный режим.

Переключение питания деаэратора греющим паром с растопочного расширителя на IV отбор турбины проводилось, как и на моноблоках 300 МВт, при нагрузке блока 70-80 МВт.

Нагружение корпусов котла после перехода на прямоток проводилось через байпасы встроенных задвижек. Управление топливом при этом велось в соответствии с графиком-заданием нагружения по экспериментальной «статической» зависимости

N= f(В).Изменение расхода питательной воды проводилось до «жесткой» связи WK = f(В).

Переход на основную схему питания котла (с ПЭН на ПТН) и открытие ВЗ котла выполнялось при нагрузке ~ 180 МВт. Перед открытием ВЗ отключалось воздействие регуляторов давления в тракте котла на клапаны Д1, и последние полностью открывались. Перепад давлений на ВЗ перед их открытием составлял ~ 20-30 кгс/см2; запас на регулирование давления в тракте перед отключением регуляторов Д1 составлял ~ 10% хода клапанов и был вполне достаточен для компенсации возможных колебаний расхода питательной воды. Следует отметить, что 60%-ная нагрузка является максимально допустимой по прочности крепления винтовых лопастей встроенных сепараторов конструкции МоЦКТИ-ЗиО, установленных на котлах ТГМП-114.

При модернизированных системах обогрева фланцевых соединений ЦВД и ЦСД турбины минимальная продолжительность нагружения блока в пусках из холодного и неостывшего состояний определялась термонапряженным состоянием роторов высокого и среднего давлений в процессе повышения температур свежего и вторичного пара от начального уровня до номинального (допустимого для работы с номинальной нагрузкой — 520 °C). В опытных пусках после 2 сут. простоя (31.05.76) продолжительность нагружения составила 140-150 мин, после 30 ч простоя — 120 мин (табл. П5.1). При пусках после ночного простоя, когда минимальная продолжительность нагружения определяется только технологическими возможностями оборудования и системы управления блока, время нагружения дубль-блока по моноблочной технологии может быть принято равным 90 мин. Так, в опытном пуске после 8 ч простоя (табл. П5.1) продолжительность нагружения, включая 30-минутную задержку из-за нечеткого выполнения перехода на основную схему питания котла, составляла 120 мин.