Повреждения сварных соединений паропроводов по эксплуатационным причинам развиваются преимущественно по механизмам ползучести и усталости металла (см. табл. 4.1) и связаны с неудовлетворительным состоянием опорно-подвесной системы, защемлением отдельных участков трассы, недопустимыми отклонениями от регламентированных отраслевыми нормативами графиков — заданий реализации нестационарных режимов (пуски- остановы, ночные разгрузки, расхолаживание), неудовлетворительной работой дренажных систем и впрыскивающих устройств, вибрацией паропровода при срабатывании предохранительных или пускосбросных устройств, попаданием конденсата в паропровод из тупиковых участков и др. [48, 146, 173, 196, 199, 207, 219, 230]. Такие экстремальные и часто недопустимые условия эксплуатации являются следствием как проектных ошибок, так и нарушениями регламентируемой, например, по [207] технологии эксплуатации со стороны ремонтного и эксплуатационного персонала.

Влияние нестационарных режимов на термонапряженное состояние и повреждение паропроводов рассмотрено в гл. 2. В [146] показано, что практически все эксплуатирующиеся паропроводы отечественных ТЭС имеют участки, в которых фактический уровень напряжений на 15-20% превышает проектный, при этом около 10% паропроводов имеют участки, находящиеся под действием эквивалентных и эффективных напряжений, которые превышают предельно допустимые напряжения на расчетный срок службы, т. е. σэкв>1,5[σ] и σэф>1,1[σ]. Следует подчеркнуть, что на повреждения сварных соединений, как правило, оказывает влияние комплекс причин: эксплуатационных, конструкционных и технологических, из которых одна является основной, а остальные — сопутствующими. Случаи повреждений сварных соединений паропроводов, обусловленные преимущественно эксплуатационными причинами, могут быть подтверждены следующими примерами.

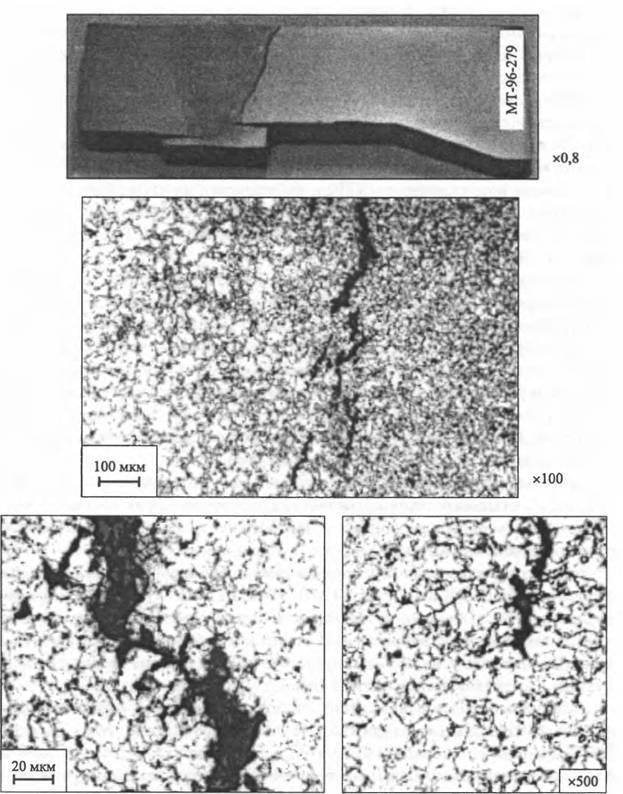

Повреждения сварных соединений, вызванные действием повышенных статических изгибающих нагрузок, характеризуются трещинами ползучести III и IV типов (см. табл. 4.1, рис. 4.1, 4.21, 4.24, 4.31). Трещины развиваются с наружной стороны вглубь металла по ЗТВ и/или металлу шва сварных соединений. Так, повреждение в виде сквозной трещины по разупрочненной прослойке металла ЗТВр.п было выявлено на стыковом сварном соединении паропровода 0273 X 36 мм из стали 12Х1МФ, отработавшего 236 тыс. ч при температуре 545-565 °C (или расчетной наработки 433 тыс. ч для температуры 545 °C) и вызвавшего аварийный останов энергооборудования в 1997 г. на ГРЭС-19 АО «Ленэнерго». Повреждение произошло в результате нарушения в период последней ремонтной кампании оптимального состояния соседней к сварному стыку пружинной опоры, что вызвало появление дополнительных изгибающих нагрузок и, соответственно, энергичное развитие магистральной трещины.

О влиянии силового фактора на повреждение свидетельствует отсутствие характерной значительной области микроповрежденности металла в виде микротрещин и пор ползучести высокой плотности по берегам магистральной трещины (рис. 4.43). Сопутствующими факторами следует считать конструкционную (повреждение развивалось со стороны утоненного расточкой участка паропроводной трубы) и технологическую (наличие разупрочненной прослойки металла ЗТВр.п, по которой распространялась трещина) причины. Аналогично произошло повреждение сварного стыка паропровода 0133х17 мм из стали 12Х1МФ, проработавшего около 100 тыс. ч при температуре 545 °C на Литовской ГРЭС (см. рис. 4.1). Из-за нарушения оптимального состояния соседней к сварному стыку опоры повреждение по ЗТВр.п наблюдалось на стыковом соединении, проработавшем 220 тыс. ч при температуре 545 °C и давлении 14 МПа на паропроводе 0377х50 мм из стали 12Х1МФ Первомайской ТЭЦ-14 АО «Ленэнерго» в 1996 г.

Вследствие повышенных напряжений от самокомпенсации тепловых расширений произошли повреждения 22 сварных соединений паропроводов горячего промперегрева 0426X18 мм из стали 12Х1МФ с наработкой от 30 до 80 тыс. ч при температуре 540-550 °C [48]. Магистральные трещины распространялись с наружной стороны по ЗТВр.п соединений. По результатам тензометрирования в процессе прогрева были выявлены участки паропровода с недопустимо высокими напряжениями, что было обусловлено проектными ошибками. В результате изменения трассы паропровода до оптимальной схемы повреждения сварных соединений прекратились.

По причине нарушения в подвесной системе крепления паропроводов повреждались стыковые сварные соединения разнотолщинных трубных элементов с наработкой не более 50 тыс. ч [48]. Было установлено, что эквивалентные напряжения превышали допустимый уровень.

Неудовлетворительная конструкция опорно-подвесной системы выходных коллекторов КПП ВД на котлах ТГМП-314 ТЭЦ-21 и ТЭЦ-25 АО «Мосэнерго» приводила к разрушению неподвижных опор, остаточному прогибу паропровода свежего пара, повреждению штуцерных сварных соединений, что, в свою очередь, привело к необходимости совершенствования опорно-подвесной системы с устранением проектных ошибок [173].

Эксплуатационные повреждения 19 сварных стыковых соединений паропровода 0465 X 75 мм из стали 15Х1М1Ф блока 800 МВт ст. № 1 Сургутской ГРЭС-2 в 1999 г. с наработкой 92 тыс. ч при температуре 545 °C были вызваны действием эквивалентных напряжений, превышающих примерно на 15-20% допустимый уровень. Трещины развивались с наружной стороны по разупрочненной прослойке металла ЗТВр.п соединений в отдельных случаях до сквозных. Высокий уровень фактических нагрузок был обусловлен неудовлетворительным состоянием опорно-подвесной системы.

Рис. 4.43. Повреждение по механизму ползучести в виде магистральной кольцевой трещины в ЗТВр.п стыкового сварного соединения паропровода 0273x36 мм из стали 12Х1МФ, отработавшего 236 тыс. ч при температуре 545-565 °C

Сопутствующей причиной может служить пониженное качество основного металла паропроводных труб и возможные нарушения сварочно-термической технологии при монтаже головного блока в зимний период.

Недопустимо высокие изгибающие нагрузки вследствие неудовлетворительной трассировки пароперепускных труб от выходных коллекторов к паросборной камере были одной из причин эксплуатационных повреждений штуцерных сварных соединений Ду>100 мм из стали 12Х1МФ на котлах серии БКЗ [196], что в качестве примера проиллюстрировано на рис. 4.31,в. По этой причине также отмечались повреждения штуцерных сварных соединений Ду>100 мм пароперепускных труб из стали 12Х1МФ на котлах Тверской ТЭЦ-3 и Новогорьковской ТЭЦ.

Из результатов тензометрирования [231] следует, что в паропроводе горячего промперегрева ЦСД турбоустановок К-800-240-3 на стационарных режимах эксплуатации уровень напряжений не превышал 5-7 МПа, однако при переменных режимах напряжения возрастали до 60 МПа, т.е. на порядок, вследствие ограничения свободного перемещения корпуса турбины по фундаменту. Такие неблагоприятные условия эксплуатации неизбежно способствовали преждевременному развитию повреждения сварных соединений.

Основной причиной повреждения штампосварных колен были дополнительные напряжения из-за остаточного коробления паропроводов горячего промперегрева, обусловленные их резким охлаждением при забросах воды [199]. Магистральные трещины развивались по продольным швам с наружной стороны колен, протяженность трещин достигала от 200-300 до 700-1500 мм глубиной до 30-40 мм вплоть до сквозных.

Сопутствующей причиной повреждений была пониженная жаропрочность отдельных сварных швов вследствие неблагоприятной структуры наплавленного металла (размер кристаллитов равный и крупнее 1-го номера и микроструктура 1-го балла) с наличием микротрещин и пор ползучести в соединениях исходного состояния, т.е. до эксплуатации [199]. Принятые меры, связанные с отглушением перемычки от паропроводов холодного промперегрева и пусковых впрысков, исключили забросы воды в горячий паропровод. Рост повреждаемости штампосварных колен Ду = 500 и 700 мм был приостановлен. Повреждения сварных соединений паропроводов горячего промперегрева, вызванные забросами воды, отмечались также на блоках 800 МВт Сургутской ГРЭС и блоках 300 МВт Конаковской ГРЭС.

Повреждения, связанные с циклическими нагрузками, характеризуются развитием усталостных трещин (см. табл. 4.1). Трещины усталости, например, развивались в сварных соединениях на участках паропроводов горячего промперегрева, на которых были установлены пускорегулирующие устройства (задвижки, клапаны, дренажи), обеспечивающие проведение операций по управлению скоростями прогрева и расхолаживания [230].

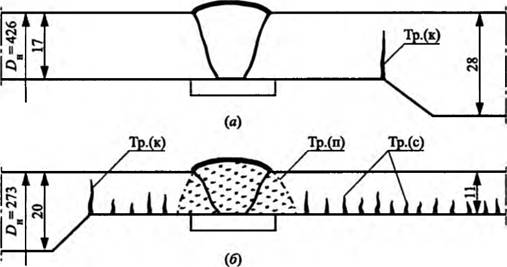

Рис. 4.44. Усталостные трещины на внутренней поверхности стыковых сварных соединений паропроводов горячего промперегрева из стали 12Х1МФ: (а) повреждение в виде кольцевой трещины Тр.(к) от концентратора напряжений в сварном стыке паропровода 0426 х 17 мм; (б) повреждение в сварном стыке паропровода 0273 х 11 мм: Тр.(п) — поперечная по отношению к шву сквозная трещина термической усталости (показан контур трещины); Тр.(с) — сетка термических трещин на глубину 4-5 мм

Трещины развивались с внутренней стороны от концентраторов напряжений на границе перехода проточки внутренней поверхности трубы стыкового сварного соединения разнотолщинных трубных элементов 0426 X 17/0426X28 мм из стали 12Х1МФ (рис. 4.44,а). С наружной стороны трещины в виде кольцевых и поперечных шву распространялись на глубину до 15-20 мм. Трещины усталостного характера наблюдались в поврежденных сварных соединениях, расположенных в местах ответвлений РОУ, БРОУ и растопочно-сбросных линий от основных паропроводов [219].

На паропроводе горячего промперегрева произошло повреждение стыкового сварного соединения трубы 0273 х 11 мм с отводом 0273 X 20 мм из стали 12X1 МФ [187]. Помимо кольцевых сквозных трещин транскристаллитного характера были выявлены поперечные сквозные трещины с окисленной поверхностью и, кроме того, сетка трещин глубиной до 4-5 мм. Трещины усталости развивались с внутренней стороны: кольцевые трещины — от границы перехода проточки основного металла (рис. 4.44,б), поперечные трещины — по сварному шву, сетка трещин охватывала площадь 300 X 240 мм внутренней поверхности основного металла и сварного соединения. Повреждение обусловлено действием циклических термических напряжений и характеризует термическую усталость металла. Повреждения термической усталости отмечались на штуцерных сварных соединениях Ду > 100 мм коллекторов из стали 12Х1МФ котлов Конаковской ГРЭС, Новогорьковской ТЭЦ и других ТЭС. Продольные трещины (вдоль оси штуцера поперечно кольцевому шву) развивались с внутренней стороны на глубину до 10-20 мм вплоть до сквозных. К наиболее повреждающимся термическими трещинами сварным устройствам относятся впрыски пароохладителей ВПО-НД и ВПО-ВД.

Обобщая рассмотренные случаи повреждений, следует отметить, что повреждаемость сварных соединении, обусловленная эксплуатационными причинами, может проявлять тенденцию к росту. Это связано с увеличением длительности наработки паропроводов, особенно исчерпавших проектные и/или парковые сроки службы. Фактор длительности эксплуатации увеличивает во времени изменение трассировки паропроводов от проектных схем, перераспределение весовых и компенсационных нагрузок, отклонение от проектных условий фактического состояния опорно-подвесной системы, появление защемления участков паропроводов, накопление числа циклических нагрузок, а также деградацию структуры и свойств металла сварных соединений в условиях ползучести и усталости.

Накопление повреждаемости сварных соединений в условиях действия длительного циклического нагружения, рассматриваемое как процесс исчерпания ресурса пластичности металла от циклических термических и/или механических воздействий и ползучести, способствует более энергичному сокращению срока службы по сравнению с эксплуатацией в стационарных условиях. Сокращение ресурса, выраженное через коэффициент снижения долговечности, по данным [232] составляет К=0,4-0,87 для коллекторов с возможной амплитудой напряжений от силовых и температурных нагрузок σΆ = 180 МПа и К = 0,14-0,7 для корпусов арматуры и тройников с возможным уровнем циклических напряжений σа=250 МПа. Рекомендуется снижать амплитуду местных напряжений от силовых и температурных нагрузок в деталях до 150 МПа и менее.

Выводы

- Классифицированы виды эксплуатационных повреждений сварных соединений паропроводов из теплоустойчивых хромомолибденованадиевых сталей по механизмам хладноломкости, ползучести, усталости. Рассмотрены особенности появления при сварке кристаллизационных (горячих) трещин.

- Систематизированы статистические данные 2003 случаев эксплуатационных повреждений сварных соединений на 1400 паропроводах ТЭС за

40-летний период 1960-1999 гг. Установлено комплексное влияние на повреждаемость эксплуатационного, технологического и конструкционного факторов:

- повреждаемость возрастает на порядок с увеличением температуры эксплуатации от 510 до 545-560 °C (влияние эксплуатационного фактора на развитие процесса ползучести металла);

- повреждения (95% случаев) преимущественно отмечаются по сварным соединениям с повышенной концентрацией напряжений (влияние конструкционного фактора на увеличение интенсивности рабочих напряжений и, как следствие, на процесс энергичного развития локальной деформации металла);

- повреждения (до 92-95% случаев) преимущественно наблюдаются по разупрочненной прослойке металла ЗТВр.п соединений и 5-8% повреждений — по металлу шва (влияние технологического фактора в сочетании с эксплуатационным и конструкционным).

- Выявлено, что повреждения сварных соединений, обусловленные технологическими причинами, связаны с нарушением штатной сварочнотермической технологии и/или ошибками разработчиков технологии сварки и вызваны несоответствием применяемых сварочных материалов и отклонениями от оптимальных режимов сварочно-термической технологии. Показана необходимость укрепления технологической дисциплины при производстве сварочных работ в условиях изготовления, монтажа и ремонта паропроводов, а также необходимость в повышении уровня проектнотехнологических разработок.

- Определено влияние тепловых условий сварки и термообработки на неоднородность структуры и свойств металла зон, влияющих на долговечность сварных соединений в условиях ползучести. Установлена зависимость разупрочнения металла шва γм.ш=0,6-1,4 с коэффициентом прочности сварных соединений = 0,5-0,8 при допускаемом минимальном уровне

для температуры эксплуатации 530 °C и выше, что открывает возможности обоснованно влиять на улучшение долговечности сварных соединений.

для температуры эксплуатации 530 °C и выше, что открывает возможности обоснованно влиять на улучшение долговечности сварных соединений. - Обобщены и уточнены параметры конструкционной прочности по показателям запаса по толщине стенки и относительной равнотолщинности трубных элементов сварных соединений всех типов, а также по показателям относительной разности диаметров штуцера и корпуса сварных тройников и относительного ослабления корпуса тройника отверстием под штуцер.

Предложены уточненные значения параметров конструкционной прочности из условий обеспечения высокой эксплуатационной надежности сварных соединений для условий ползучести.

- Рассмотрены особенности конструкционного оформления и показано влияние конструкционного фактора на концентрацию напряжений ασ = 1,2-7 для упругой области металла и Κσ = 1-2 для условий ползучести (на примере для температуры 545 °C) в зависимости от типоразмера сварных соединений. Показана возможность снижения концентрации напряжений за счет применения конструкционно-технологических мер.

Рассмотрено влияние экстремальных эксплуатационных условий, связанных с действием повышенных статических и циклических нагрузок, на повреждения сварных соединений. Приведены примеры разрушений сварных соединений, обусловленных нарушением оптимального состояния опорноподвесной системы и температурных режимов прогрева паропроводов в периоды пуска энергоустановок. Показана взаимосвязь эксплуатационных факторов с типичными характерными повреждениями сварных соединений.