Основные понятия

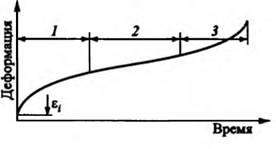

Рис. 1.12. Зависимость деформации от времени (кривая ползучести): 1 — не установившаяся ползучесть; 2 — установившаяся ползучесть; 3 — ускоренная ползучесть

Одной из основных причин повреждения паропроводов, эксплуатируемых при температуре > 450 °C, является ползучесть металла. По общепринятой в инженерной практике терминологии ползучесть — это пластическая деформация, которая увеличивается со временем под действием постоянного напряжения при постоянной высокой температуре [4, 24]. Процессы ползучести металла наблюдаются также при относительно низких температурах и напряжениях, однако скорость ползучести в таких случаях может быть пренебрежимо малой [25]. Графическая зависимость изменения деформации от времени, называемая кривой ползучести, приведена на рис. 1.12.

Обычно кривая ползучести характеризуется тремя стадиями.

В момент приложения нагрузки в металле возникает мгновенная деформация (упругая или пластическая) в зависимости от приложенной нагрузки. Эта деформация в начальный момент не имеет отношения к деформации ползучести.

Деформация ползучести наступает при дальнейшем действии приложенной нагрузки и высокой температуры, которые вызывают следующие конкурирующие друг с другом процессы.

Пластическая деформация, возникающая при напряжениях выше предела упругости металла при данной температуре, приводит к упрочнению металла за счет сдвигов одной части кристалла относительно другой и искажения кристаллической решетки. При сдвигах зерна делятся на части, что ведет к измельчению структуры и образованию более мелких и вытянутых в направлении приложенного напряжения зерен, а беспорядочно ориентированные кристаллы под действием деформации поворачиваются осями наибольшей прочности вдоль направления деформации.

Поскольку эти процессы приводят металл в структурно неустойчивое состояние и повышают внутреннюю энергию образовавшихся мелких зерен, одновременно с ними происходит процесс роста и сращивания зерен (рекристаллизация), особенно заметный при значительных температурах, когда подвижность атомов достаточно высока. Процесс рекристаллизации приводит к снятию упрочнения, вызванного пластической деформацией.

Согласно теории упрочнения и разупрочнения, ползучесть металлов наблюдается при температурах выше температуры рекристаллизации и при напряжениях выше предела упругости при данной температуре. Температура рекристаллизации связана с температурой плавления соотношением Трек ≈ 0,4Тпл [25]. Тем не менее, многочисленные исследования показывают, что процессы ползучести начинаются при температурах, лежащих в интервале (0,3-0,5)Тпл, а минимальная температура, при которой процессы ползучести протекают с заметной скоростью, зависит от типа как кристаллической решетки, так и связи в ней [2].

При описании процессов ползучести обычно используют термин гомологическая температура [26]. Гомологической температурой называют температуру, нормированную относительно температуры плавления Тпл.

В стадии 1 — не установившейся (первичной) ползучести — процесс упрочнения преобладает над процессом разупрочнения и скорость деформации уменьшается с течением времени. При низких гомологических температурах наблюдается только эта стадия, причем скорость ползучести, уменьшаясь со временем, в конце концов, становится практически неизмеримой [26].

В стадии 2 — установившейся (вторичной) ползучести — процесс упрочнения компенсирует процесс разупрочнения и скорость деформации остается практически постоянной. Установившаяся ползучесть наблюдается только при достаточно высоких температурах.

В стадии 3 — ускоренной ползучести (стадии разрушения) — процесс разупрочнения преобладает над процессом упрочнения и скорость деформации увеличивается с течением времени. Увеличение скорости ползучести на третьей стадии связано обычно с возрастанием нагрузки и физическими изменениями структуры металла. Третья стадия завершается лавинной ползучестью — разрушением.

Продолжительность каждой стадии зависит от свойств металла, температуры и напряжения. Иногда ползучесть может протекать в течение длительного времени и практически не достигать третьей стадии.

Если напряжение и температура очень высоки, то вторая стадия процесса ползучести может отсутствовать (первая стадия непосредственно переходит в третью).

Основные модели повреждения при ползучести

Повреждению металлов при ползучести посвящено большое количество теоретических и экспериментальных работ, многие из которых обобщены и проанализированы в [24, 26, 27]. Многообразие альтернативных процессов изменения структуры в процессе ползучести, их сложность, возможность появления таких элементов структуры, которых не было в исходной, чрезвычайно усложняет анализ повреждаемости. Реальная возможность изучения этого процесса заключается в схематизации его проявлений и сопоставлении с результатами теоретических и экспериментальных исследований.

Существует несколько теорий, объясняющих природу ползучести. Хорошее совпадение с экспериментом дает теория наклепа и рекристаллизации.

В нагруженном поликристаллическом металле из-за различной ориентировки зерен по отношению к действующим напряжениям возникает значительная перегрузка одних зерен и недогрузка других.

В перегруженных зернах происходит пластическая деформация, зерна разгружаются и одновременно упрочняются в результате наклепа. Далее пластическая деформация распространяется на не продеформировавшиеся зерна. Упрочнившиеся в первый момент зерна через некоторое время разупрочняются вследствие рекристаллизации. В них опять возникает пластическая деформация, они упрочняются и т. д. При этом в образце или детали происходит постепенное накопление пластической деформации.

Согласно этой теории ползучесть может проявиться при температурах выше температуры рекристаллизации для данного металла. Все легирующие элементы, растворяющиеся в феррите или аустените и повышающие температуру рекристаллизации, должны тормозить процесс ползучести. Эти выводы теории наклепа и рекристаллизации подтверждаются экспериментальными данными. Согласно теории наклепа и рекристаллизации начальная, ускоренная стадия процесса ползучести вызвана тем, что не все зерна металла включились в процесс упрочнения и разупрочнения. По мере распространения процесса на большее количество зерен скорость ползучести затухает. Упрочнение преобладает над разупрочнением.

Во второй стадии процесса ползучести в единицу времени упрочняется из-за наклепа столько же зерен, сколько разупрочняется вследствие рекристаллизации. Скорость ползучести остается постоянной. Упрочнение компенсирует разупрочнение.

На третьей стадии ползучести накопление деформации во времени ускоряется, кривая идет круче. Это — стадия разрушения. На третьей стадии у пластичных материалов происходит локализация пластической деформации, например, у паропроводов значительно уменьшается толщина стенки. У хрупких материалов наблюдается развитие трещины. В обоих случаях та же нагрузка, приложенная к элементу паропровода, воспринимается меньшей площадью поперечного сечения. Возрастают местные фактические напряжения; это явление приводит к быстрому разрушению.

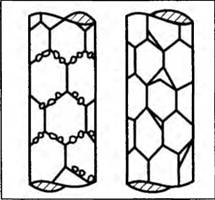

При рассмотрении процессов разрушения поликристаллических материалов многие авторы используют подходы, предложенные в работах Эшби с соавторами. На рис. 1.13 приведена классификация по Эшби [28] микромеханизмов разрушения при ползучести в области температур > 0,3Тпл.

Рис. 1.13. Классификация видов разрушения по Эшби при высокотемпературной ползучести

Хрупкое | Хрупкопластичное | Пластичное | |

Межзеренное разрушение при ползучести (поры, клиновидные трещины) | Рост пор при степенном законе ползучести | Разрушение при динамическом возврате или рекристаллизации | |

Внутри- зеренные | Межзеренные | ||

|

|

|

|

Эшби выделяет четыре широкие категории механизмов повреждения в условиях ползучести вследствие:

- уменьшения внешнего сечения;

- уменьшения внутреннего сечения;

- деградации структуры;

- внешнего воздействия коррозионной среды.

Разрушение материалов является результатом действия одного или нескольких указанных механизмов, работающих самостоятельно, последовательно или одновременно. Рассмотрим подробнее каждый из них.

Уменьшение внешнего сечения может происходить под действием постоянной растягивающей силы, когда деформация при постоянном объеме вызывает изменение формы. При высоких приложенных напряжениях процессы динамического возврата и рекристаллизации подавляют образование и коалесценцию (слияние) пор, что приводит к вязкому разрушению. Площадь поперечного сечения уменьшается равномерно или с образованием шейки.

При отсутствии других механизмов в месте локального уменьшения сечения происходит разрыв. Чистые металлы и сплавы с твердорастворным упрочнением часто разрушаются только разрывом [24].

В условиях работы паропроводов уменьшение внешнего сечения выражается в уменьшении толщины стенки — равномерном или локальном. На трубах, работающих под внутренним давлением, в этих местах образуется выпучина, а структура металла представляет собой вытянутые в направлении действующих напряжений зерна феррита и фрагменты зерен сорбита с крупными карбидными частицами, расположенными на границах [29].

Уменьшение внутреннего сечения происходит вследствие образования пор в теле зерна, а также на межзеренных границах. Определяющими факторами при этом являются скорость установившейся ползучести (величина приложенной нагрузки) и чистота или химический состав материала.

В ряде монографий и обзоров отражены различные подходы к решению проблемы ползучести, но до настоящего времени не разработано единой теории разрушения [24, 26, 27, 30-37].

Первая стадия ползучести, при которой ее скорость непрерывно уменьшается, обычно описывается степенной функцией

![]()

(1-1)

где т — время испытаний; а и β — константы, зависящие от приложенного напряжения и температуры.

Для описания процесса ползучести на второй стадии разными авторами предложены эмпирические зависимости скорости ползучести ε от температуры Т и приложенного напряжения σ, в том числе, с учетом структурного фактора, которые справедливы в определенных пределах.

При постоянной температуре скорость ползучести описывается степенной

![]() (1-2)

(1-2)

или экспоненциальной

![]() (1.3) функцией приложенного напряжения, в зависимости от преобладающего механизма повреждаемости, а при постоянном напряжении — экспоненциальной функцией температуры и энергии активации

(1.3) функцией приложенного напряжения, в зависимости от преобладающего механизма повреждаемости, а при постоянном напряжении — экспоненциальной функцией температуры и энергии активации

![]() (1-4) где А, В, С и п — постоянные для данного материала, к — постоянная Больцмана, Q — энергия активации.

(1-4) где А, В, С и п — постоянные для данного материала, к — постоянная Больцмана, Q — энергия активации.

При повышенных температурах и малых напряжениях скорость ползучести описывается функцией, включающей степенную зависимость от напряжения и экспоненциальную от температуры и энергии активации процесса, контролирующего скорость ползучести

![]() (1.5)

(1.5)

В [38] скорость ползучести связана с уровнем повреждаемости (0 < ω < 1) следующим выражением

![]() (1-6) где К и п ~ 0,3-0,5 — константы.

(1-6) где К и п ~ 0,3-0,5 — константы.

В соответствии с кинетической теорией разрушения [35, 36, 39, 40] одним из основных процессов, приводящих к образованию очагов разрушения, является термофлуктуация. При этом флуктуации, активируемые повышением температуры, вызывают разрыв напряженных связей в локальных зонах с размерами порядка десятков или сотен атомов, а приложенное внешнее напряжение препятствует рекомбинации разорванных связей. При таком подходе скорость установившейся ползучести определяется экспоненциальной зависимостью от температуры и энергии активации. Прямым подтверждением кинетической концепции процесса разрушения является экспериментально наблюдаемое зарождение пор на начальных стадиях ползучести [41].

В ряде работ, посвященных высокотемпературной ползучести, обсуждаются механизмы зарождения не сплошностей вследствие коагуляции избыточных вакансий (диффузионный) и вследствие образования высоких локальных напряжений в местах локализации деформации (деформационный) [8, 11, 18, 26, 27, 29, 33, 41-43].

В первом случае, согласно классическим представлениям [33], зародышами субмикропор являются некоторые типы вакансионных комплексов, которые растут за счет направленного переноса и притока к ним вакансий. Зарождение пор происходит на включениях, межзеренных границах, различных микронесплошностях. Особую роль в образовании и развитии пор играют дислокации (как краевые, так и винтовые), вдоль которых образуются сферические поры в виде цепочек. Зарождению и росту диффузионных пор способствуют растягивающие напряжения.

Во втором случае зарождение микронесплошностей обусловлено релаксацией локальных напряжений, которые сосредоточены, главным образом, на границах и стыках зерен, ступеньках на границах, включениях, пересечениях границ блоков и границ зерен [8, 24, 27, 37].

Во многих теоретических и экспериментальных работах приводятся убедительные доказательства того, что в условиях высокотемпературной ползучести зарождение микропор происходит по деформационному механизму, а их рост — по диффузионному [8, 26, 27, 33, 38, 41-44].

При высоких скоростях установившейся ползучести (при высоких действующих нагрузках), как правило, происходит внутризеренное разрушение, которое сопровождается значительной деформацией до разрушения и заметным уменьшением сечения [26]. При внутризеренном разрушении зависимость скорости установившейся ползучести от напряжения описывается степенным законом [30].

В теле зерна поры образуются на включениях и субграницах. Процесс зарождения пор в теле зерна при Т > 0,3Тпл связан с концентрацией напряжений на включениях [26, 28, 30, 33]. Рост концентрации напряжений на включениях в процессе деформации приводит либо к разрушению включения, либо к нарушению связи с матрицей и образованию полости. Концентрация напряжений при деформации в матрице между порами приводит к вытягиванию поры. Механизм роста и слияния внутризеренных пор аналогичен механизму вязкого внутризеренного разрушения при низких температурах [30, 45]. Когда длина эллипсовидных пор становится соизмеримой с расстоянием между ними, начинается локализация пластического течения в пространстве между порами.

При низких скоростях установившейся ползучести, как правило, происходит межзеренное разрушение. Оно связано с образованием и ростом пор и

трещин на границах и стыках зерен. При межзеренном разрушении деформация до разрушения и сужение сечения могут быть достаточно малыми [26].

Рост пор на границах зерен может осуществляться по механизму силовой ползучести либо по механизму стесненного роста, когда поры образуются только на отдельных фасетках границ зерен, а рост пор ограничивается деформацией соседних зерен, не имеющих пор на межзеренной границе [24].

Повреждение вследствие деградации микроструктуры связано со значительными структурными превращениями: изменениями фазового состава, тонкой структуры металла [2, 5, 11, 46, 47].

В жаропрочных дисперсно-твердеющих сталях изменение фазового состава характеризуется распадом перлитной составляющей, коагуляцией карбидов, выделением и укрупнением карбидов по границам зерен, изменением типа карбидных фаз [2, 8, 11, 38]. Результаты исследования стали 12Х1МФ свидетельствуют об увеличении количества сложного карбида Ме7С3 в начальный период эксплуатации, а также появлении карбида Ме23С6 пластинчатой формы, расположенного по определенным кристаллографическим плоскостям [2], цепочек и отдельных карбидов со средним размером 0,4-0,6 мкм по границам зерен [11, 48]. В процессе эксплуатации стали 12Х1МФ наблюдается выделение карбидов хрома и молибдена типа Ме23С6, Ме7С3, Ме6С преимущественно по границам зерен, а также мелкодисперсных карбидов ванадия, расположенных, как правило, в теле зерна феррита [38, 42, 48-51], в стали 15Х1М1Ф отмечается быстрый рост карбида Ме2С [38].

Изменение тонкой структуры металла характеризуется движением и накоплением дислокаций, увеличением разориентировки зерен, формированием субструктуры, миграцией границ и субграниц, рекристаллизацией [5, 11, 41, 47, 48].

Процессы изменения тонкой структуры и фазового состава жаропрочных дисперсно-твердеющих сталей протекают одновременно. В процессе эксплуатации при высоких температурах и низких приложенных напряжениях в таких сталях наблюдаются рекристаллизация с миграцией «большеугловых» границ, полный распад упрочняющей составляющей и образование чисто ферритной структуры с карбидами по границам и телу зерна [18, 47]. Исследование тонкой структуры стали 12Х1МФ показало, что в процессе эксплуатации происходит накопление свободных дислокаций в ферритных зернах, главным образом вблизи границ и крупных карбидов, причем дислокационные линии декорированы мелкодисперсными карбидами ванадия. Увеличение плотности свободных дислокаций в условиях ползучести и образование дислокационных сеток и стенок при перераспределении дислокаций в наиболее энергетически выгодные положения приводит к фрагментации ферритных зерен, причем в металле гибов формируются округленные равноосные фрагменты [48].

Повреждение вследствие внешнего воздействия коррозионной среды связано с выдержкой металла в агрессивной среде (газах) перед или в процессе ползучести.

Если металл нагревается в окислительной атмосфере, кислород, продиффундировавший внутрь него, взаимодействует с примесями. Продуктами окисления могут быть твердые вещества либо пузырьки СО2 или Н2О, которые локализуются, главным образом, на границах зерен. В результате образуется зона внутреннего окисления, в которой твердые частицы окислов и газовые пузырьки могут действовать как зародыши пор. Образование на поверхности металла оксидной пленки в какой-то степени предохраняет его от дальнейшего окисления. Однако, при разрушении этой защитной пленки в процессе ползучести воздействие коррозионной среды возобновляется в местах нарушения сплошности пленки [24].

Стали 12Х1МФ и 15Х1М1Ф отличаются высокой коррозионной стойкостью при температуре < 550 °C, так как образующиеся на их поверхности окисные пленки обладают хорошими защитными свойствами [5]. Многолетние наблюдения за котельными трубами из стали 12Х1МФ показали, что в процессе эксплуатации при температуре до 550 °C окисная пленка покрывает поверхность плотным ровным слоем и не наблюдается ее отслаивания. Однако, при температурах эксплуатации выше 580-600 °C скорость коррозии заметно увеличивается, причем окалина становится пористой и легко отслаивается [2, 11]. К разрушению защитной пленки может также приводить нарушение водного режима.

Под действием переменных напряжений и коррозионно-активных сред происходит накопление коррозионно-усталостных повреждений. Этот процесс протекает практически в любых коррозионных средах, включая влажный воздух, пар, газы [29]. Типичным примером повреждения металла труб под действием коррозионной среды служит межкристаллитное растрескивание в месте прохода через обмуровку [48].