Живучесть сварных соединений паропроводов

Особенности и причины повреждений сварных соединений

Эксплуатационные повреждения сварных соединений

Сварные соединения теплоустойчивых хромомолибденованадиевых сталей 12Х1МФ и 15Х1М1Ф с металлом шва 09Х1МФ, выполненные по штатной технологии для паропроводов тепловых электростанций [110, 179, 180], характеризуются химической, структурной и механической неоднородностями металла зон. Это обусловлено разницей в легировании (и по содержанию углерода) металла шва по сравнению со свариваемой сталью с целью борьбы с кристаллизационными трещинами (необходимость в повышении горячей пластичности шва в температурном интервале хрупкости при кристаллизации) и связано с реакцией упрочненной стали к термическому (термодеформационному) циклу сварки. Образуемая при сварке зона термического влияния основного металла, примыкающая к сварному шву, в силу реализуемых при сварке структурных превращений (и не устраняемая при послесварочном высоком отпуске) отличается пониженными свойствами по сравнению со свариваемой сталью.

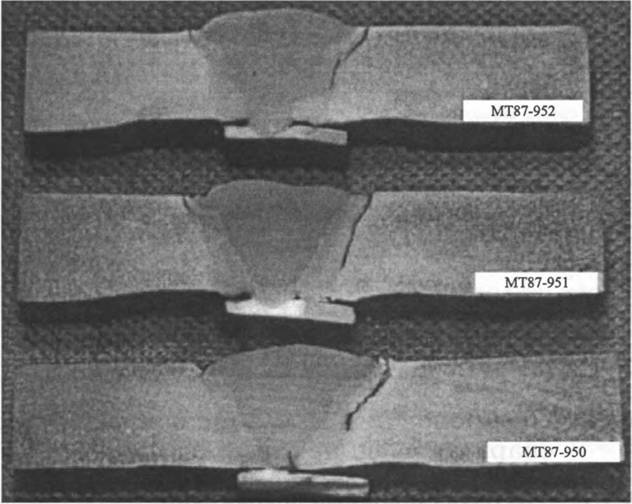

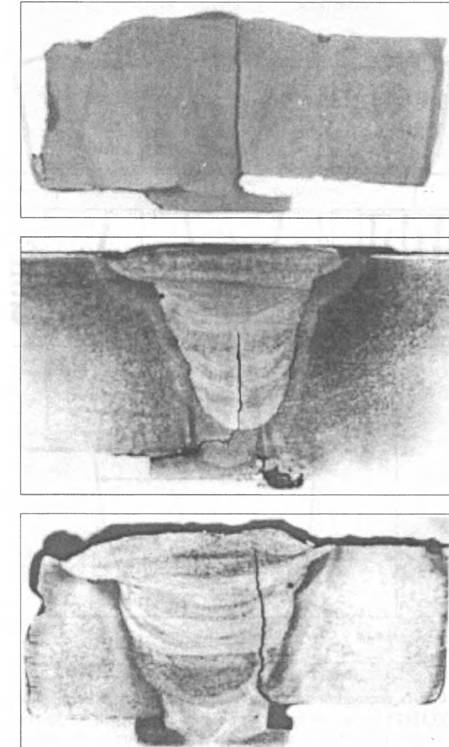

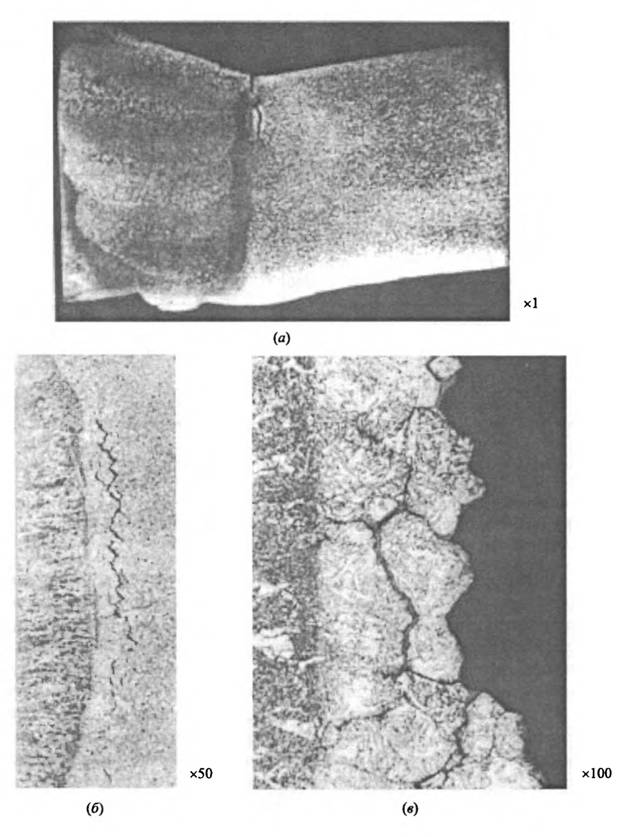

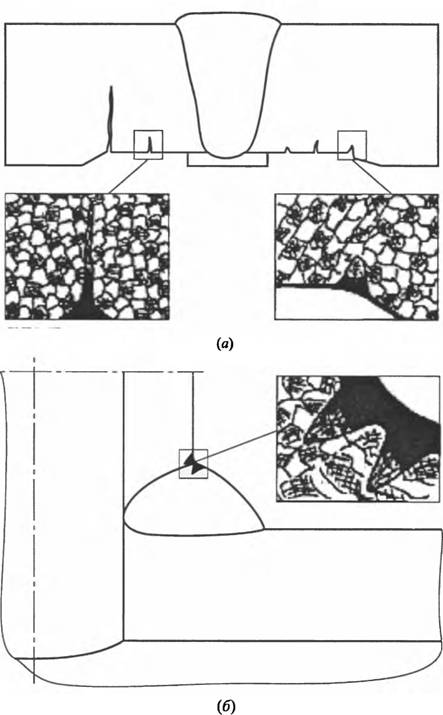

Рис. 4.1. Типичные повреждения сварных соединений длительно эксплуатирующихся паропроводов из теплоустойчивых хромомолибденованадиевых сталей. Трещины по разупрочненной прослойке металла зоны термического влияния (ЗТВр.п) соединений

Зона термического влияния сварных соединений эксплуатирующихся паропроводов является наиболее слабым участком, по которому развиваются типичные повреждения в виде трещин IV типа (рис. 4.1) как на отечественных, так и на зарубежных паропроводах ТЭС [181, 182].

Химическая, структурная и механическая неоднородности металла зон представляют собой технологическую и металлургическую наследственности, которые сохраняются в процессе всего эксплуатационного ресурса сварных соединений паропроводов в условиях ползучести.

Неоднородность структуры и свойств, которая является следствием влияния сварочно-термической технологии [183, 184], в значительной степени определяет жаропрочность сварных соединений [183-185], что, в свою очередь, должно учитываться при решении задач по обеспечению высокой эксплуатационной надежности сварных конструкций и продлению их ресурса с учетом особенностей эксплуатации. При системной формулировке задачи, связанной с общим анализом эксплуатационных повреждений, целесообразно рассмотреть следующие аспекты:

- особенности структурного состояния металла зон, формируемых при сварке;

- неоднородность кратковременных свойств металла зон с учетом влияния тепловых условий сварки и термообработки на свойства сварных соединений;

- виды и механизмы эксплуатационных повреждений сварных соединений при ползучести;

- статистические данные повреждаемости сварных соединений паропроводов.

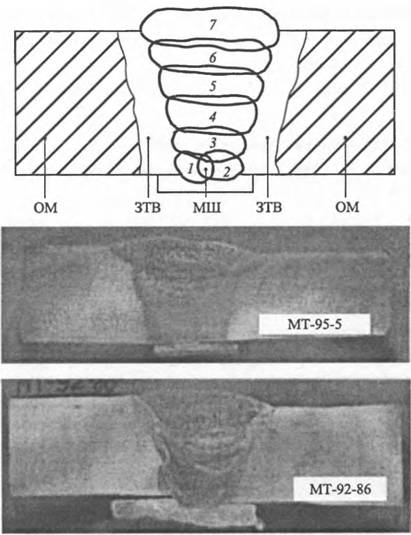

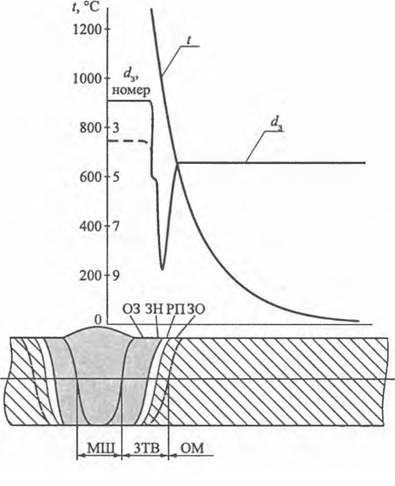

Структурные особенности сварных соединений. В макроструктуре сварных соединений, выполненных дуговой сваркой плавлением (ручной дуговой покрытым электродом, автоматической дуговой под флюсом, дуговой в защитном газе или смеси газов), различают две характерные области: металл шва и зону термического влияния в сопоставлении с основным металлом, не затронутым нагревом при сварке (рис. 4.2).

Металл шва включает участок сварного соединения, образовавшегося в результате кристаллизации расплавленного металла, который представляет собой неравномерную смесь наплавленного металла и частично расплавленного основного металла свариваемой стали. Затвердевание начинается на кристаллах основного металла, и рост зерен происходит преимущественно нормально (перпендикулярно) фронту теплоотвода. В многослойных швах, что типично для сварных соединений паропроводов, характерным является сочетание крупно- и мелкозернистой структур. Последняя образуется в результате частичной перекристаллизации прослойки металла каждого слоя за счет высокотемпературного нагрева при наплавке последующего слоя в процессе сварки. В связи с этим на макроструктуре четко выявляется послойный рельеф сварного шва. Другой особенностью является различие в легировании сварного шва за счет разного долевого участия расплавляемого при сварке основного металла, которое меняется от 30-40 до 5-10% в направлении от корневой части к верхней части поперечного сечения шва [184].

Рис. 4.2. Макроструктура многослойного шва сварного соединения паропровода: МШ — металл шва; ОМ — основной металл; ЗТВ — зона термического влияния; 1-2 — корневой слой, состоящий из двух валиков; 3-7 — последующие слои

Зона термического влияния представляет собой участок основного металла, структура и свойства которого изменились в результате нагрева при сварке термически упрочненной стали. Ширина ЗТВ составляет примерно 5-6 мм и достаточно четко видна на макроструктуре поперечного сечения сварного соединения в виде затемненной рельефной полоски, примыкающей к сварному шву с двух сторон (см. рис. 4.2). Ширина этой зоны уменьшается в направлении от корневой к верхней части поперечного сечения шва, что вызвано неодинаковыми тепловыми условиями при сварке многослойных швов.

Рассмотренные особенности формирования металла шва и ЗТВ могут негативно сказываться на корректности оценки жаропрочных свойств сварных соединений по результатам испытаний на длительную прочность стандартных цилиндрических образцов диаметром 10 мм, изготовленных в разных сечениях многослойного шва и зоны термического влияния.

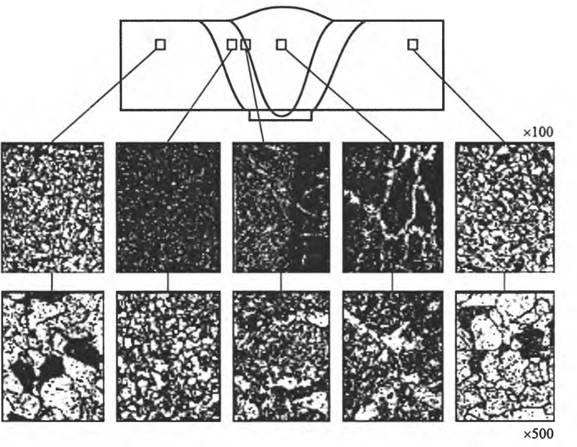

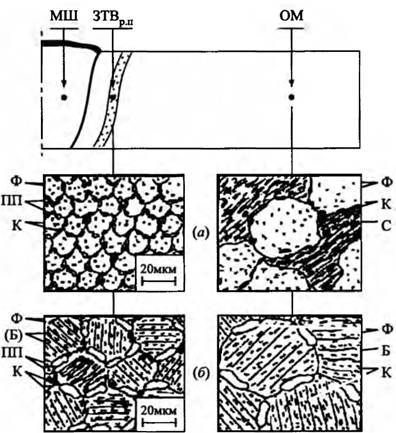

Микроструктурное состояние таких соединений, формируемое, прежде всего, тепловыми условиями сварки [183, 184, 186-188], характеризуется резкой неоднородностью (рис. 4.3) и заключается в следующем.

Рис. 4.3. Типичная микроструктура зон сварного соединения теплоустойчивых хромомолибденованадиевых сталей с металлом шва 09X1 МФ

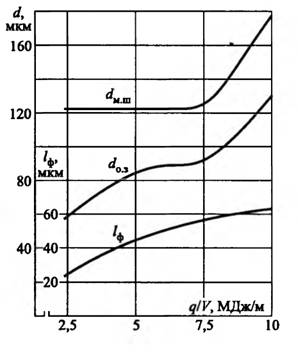

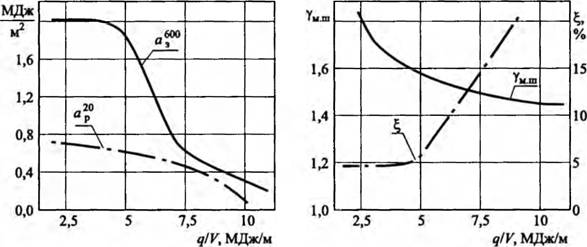

Формирование микроструктуры металла шва при сварке протекает последовательно в три этапа: образование δ-феррита при кристаллизации из жидкой фазы, образование аустенита в результате δ→γ превращения и последующий распад аустенита в результате γ→а превращения. При оценке качества и работоспособности сварных соединений ориентируются на величину аустенитного (первичного) зерна и продукты распада аустенита. Последнее представляет собой преимущественно бейнит ориентированного и/или зернистого строения. Зерна бейнита наследуют форму и размеры аустенитных зерен. Увеличение тепловложения при сварке приводит к появлению и увеличению в структуре избыточного феррита, образующего оторочки по границам аустенитных зерен, и росту зерна, что иллюстрируется на рис. 4.4 и 4.5. Согласно [186], микроструктура металла швов 09Х1МФ классифицирована по параметру средней ширины ферритной оторочки 1ф на 3 балла от тепловложения при сварке (погонной энергии сварки и температуры подогрева): баллу 1 соответствует микроструктура с 1ф < 15 мкм, баллу 2 — микроструктура с 1ф = 15-50 мкм, баллу 3 — микроструктура при 1ф > 50 мкм.

Рис. 4.4. Ширина ферритных оторочек, мкм, в зависимости от тепловложения при сварке металла шва 09Х1МФ, х 100: (а) < 15 мкм; (б) 15-50 мкм; (в) > 50 мкм Различие балла микроструктуры по сечению шва означает, что тепловложение при сварке многослойного шва существенно менялось.

Оптимальной регламентирована микроструктура, которая соответствует баллу 2 с размером действительного зерна не крупнее 2-го номера шкалы ГОСТ 5639-82 и наличию мелкозернистой структуры (номера 6-8) перекристаллизации в количестве примерно до 30% площади поперечного сечения металла шва. С повышением балла от 1 к 3 микроструктуры шва заметно изменяется жаропрочность сварных соединений в сторону снижения длительной прочности и повышения длительной пластичности.

Послесварочная термическая обработка по режиму высокого отпуска не влияет заметно на особенности рассмотренной микроструктуры, но способствует выделению карбидной дисперсной фазы из твердого раствора, ее коагуляции и частичной сфероидизации с укрупнением карбидных частиц, обходимое повышение пластичности металла шва, приобретающего микроструктуру отпуска.

Микроструктура ЗТВ включает зону сплавления ЗТВз.с, околошовную зону ЗТВо.з, зону нормализации ЗТВз.н, разупрочненную прослойку ЗТВр.п и зону отпуска ЗТВз.о, что в общем виде иллюстрирует рис. 4.6. Указанные участки формируются при сварке в результате неравномерного нагрева (температурная диаграмма t показана на рис. 4.6). Особенности микроструктуры участков ЗТВ заключаются в следующем:

• ЗТВз.с представляет собой узкий участок, непосредственно прилегающий к металлу шва, нагревающийся при сварке в интервале температур (температур полного расплавления и плавления границ зерен) и находящийся в твердожидком состоянии.

Рис. 4.5. Влияние погонной энергии сварки q/V (при температуре подогрева 300 °C) на структуру зон сварных соединений: dм.ш — размер зерна металла шва 09Х1МФ; dо.з — размер зерна околошовной зоны стали 15Х1М1Ф; lф — ширина ферритных оторочек в структуре металла шва 09X1 МФ

Рис. 4.6. Характерная неоднородность микроструктуры зон сварного соединения теплоустойчивых хромомолибденованадиевых сталей: dз — размер зерна, номер по шкале ГОСТ 5639-82; МШ — металл шва; участки ЗТВ: ОЗ — околошовная зона; ЗН — зона нормализации; РП — разупрочненная прослойка; 30 — зона отпуска; остальные обозначения — см. рис. 4.2; t — характер изменения температуры по зонам соединения при сварке

Ввиду малой ширины зону сплавления часто называют границей сплавления;

• ЗТВо.з, именуемая околошовной зоной или участком перегрева, включает узкую полоску металла шириной до 100-200 мкм, нагревающегося при сварке в интервале температур (tр.з — температура, выше которой наблюдается рост зерна за счет рекристаллизации структуры; для перлитных сталей tp.з > 1100-1150 °C). В результате значительного перегрева отмечается рост аустенитного зерна (рис. 4.5) до 3-5 номеров и крупнее.

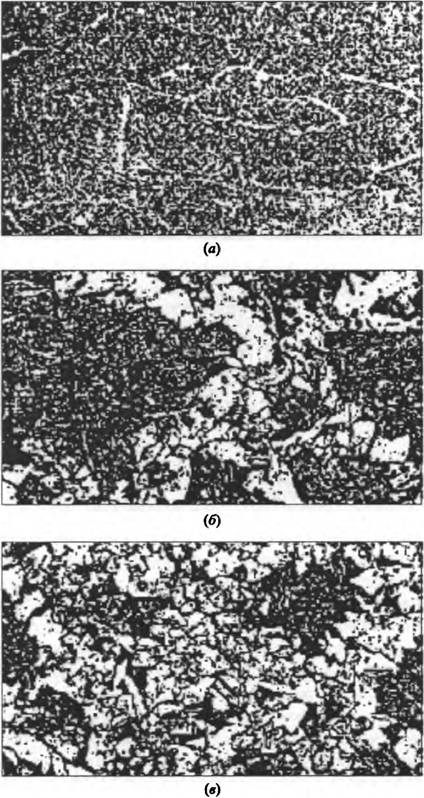

Рис. 4.7. Типичная микроструктура ЗТВр.п и основного металла сварных соединений паропроводов из стали 12Х1МФ (а) и 15Х1М1Ф (б) с металлом шва 09Х1МФ до эксплуатации: Ф — феррит; ПП — перекристаллизованный перлит; С — сорбит; Б — бейнит; (Б) — бывший бейнит; К — карбиды

Микроструктура ЗТВо.з обычно представляет собой ориентированный или зернистый бейнит с возможным наличием структурно свободного феррита по границам бывшего аустенитного зерна;

- ЗТВр.п характеризуется микроструктурой металла, реализуемой при нагреве в процессе сварки в интервале температур tр.з : tACз, и сходной со структурой основного металла. Типичная микроструктура этой зоны: бейнито-сорбитная или феррито-перлитная (сорбитная) с типичным размером зерна свариваемой стали;

- ЗТВр.п отличается бейнито-феррито-карбидной (для соединений стали 15Х1М1Ф) или феррито-карбидной микроструктурой (для соединений стали 12Х1МФ) с мелким зерном вплоть до 9-11 номеров по шкале ГОСТ 5639-82 (рис. 4.6-4.8).

Получение такой микроструктуры, резко отличающейся от структуры основного металла свариваемой стали, связано с пребыванием нагретого при сварке металла в межкритическом интервале температур, что создает эффект неполного отжига и вызывает локальное разупрочнение этой прослойки металла (рис. 4.8).

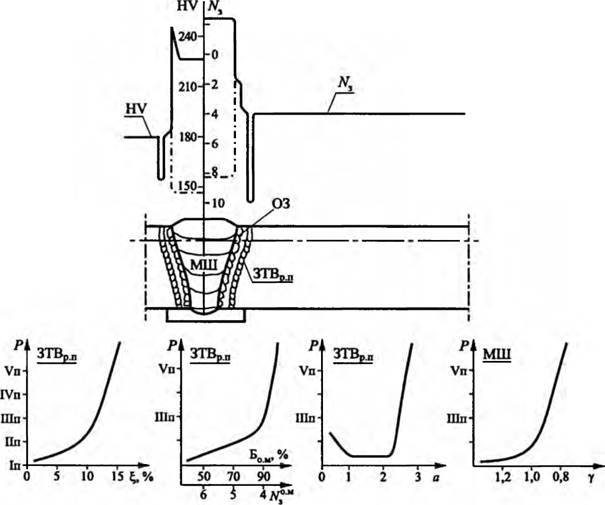

Рис. 4.8. Типичная неоднородность размера зерна (номер зерна Νз по шкале ГОСТ 5639-82) и твердости HV по зонам сварного соединения теплоустойчивой Cr-Mo-V стали с влиянием параметров структуры и свойств на повреждаемость (Р — Iп) при ползучести. ЗТВ, МШ, ОМ, РП, ОЗ, Б — см. рис. 4.2, 4.6 и 4.7; ξ = ∆НVр.п/HVо.м — величина разупрочнения, %; а = N п^° 3^/N° м — относительная разность в размере зерна; γм.ш= HVм.ш/HVо.м — относительная разность в твердости металла шва и основного металла.

Зона ЗТВр.п обычно имеет ширину 1-2,5 мм и расположена на расстоянии 3-4 мм от границы сплавления с металлом шва. Высокий отпуск после сварки не устраняет эту зону. По ЗТВр.п, как правило, развиваются повреждения по механизму ползучести в длительно эксплуатирующихся сварных соединениях паропроводов (рис. 4.1);

• ЗТВо.з имеет микроструктуру металла, которая при изучении с помощью оптического микроскопа не отличается от структуры основного металла. При сварке участок ЗТВо.з подвергается дополнительному отпуску с нагревом в интервале температур.Таким образом, микроструктура зон сварных соединений теплоустойчивых сталей 12Х1МФ и 15Х1М1Ф характеризуется значительной неоднородностью, обусловленной тепловыми условиями сварки и структурным исходным состоянием свариваемой стали [184, 189, 190].

Характерная неоднородность свойств сварных соединений. Она может быть выражена через прочностные, энергетические и деформационные критерии применительно к кратковременным и длительным свойствам.

Для оценки неоднородности кратковременных свойств наиболее значимыми могут быть параметры твердости, удельной энергии статической трещиностойкости и хладноломкости с учетом влияния тепловых условий сварки и термической обработки. Особенности заключаются в следующем:

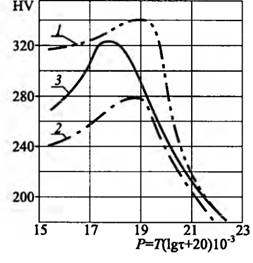

• типичная неоднородность твердости зон сварных соединений теплоустойчивых хромомолибденованадиевых сталей (рис. 4.8) в определенной мере отражает характерную неоднородность микроструктуры металла зон (рис. 4.3). Так, наряду с повышенной твердостью металла шва и околошовной зоны наблюдается локальное разупрочнение (снижение твердости) металла на участке ЗТВр.п. При повторном после сварки нагреве (при высоком отпуске или в процессе высокотемпературной эксплуатации термически необработанных сварных соединений) металл шва и околошовной зоны претерпевает структурные изменения, связанные с выделением дисперсной карбидной фазы и ее коагуляции и сфероидизации, что отражается на временном резком повышении твердости (явление дисперсионного охрупчивания) и последующем снижении уровня этой характеристики (явление разупрочнения); сказанное иллюстрируется на рис. 4.9. В противоположность этому на участке ЗТВр.п сразу после сварки отмечается пониженная твердость металла. Степень разупрочнения ЗТВр.п, которая в этом случае может составлять 5-30% и более, зависит от исходных прочностных свойств свариваемой стали (рис. 4.10), тепловых условий сварки (рис. 4.11) и послесварочной термической обработки (рис. 4.12). Величина разупрочнения

ξ=[(ΗVo.м - HVp.п)/HVo.м]х100% этого участка сварного соединения усиливается с повышением прочностных свойств свариваемой стали, с увеличением тепловложения при сварке (погонной энергии сварки), температуры подогрева [189, 190] и практически не зависит от режимов отпуска, однако снижается и практически исчезает [183] при проведении нормализации с отпуском (явление рекристаллизации микроструктуры при нормализации).

Рис. 4.9. Характер изменения твердости зон сварного соединения при отпуске: 1 и 2 — околошовная зона сталей 15Х1М1Ф и 12Х1МФ, соответственно; 3 — металл шва 09Х1МФ

Рис. 4.11. Влияние тепловложения при сварке на разупрочнение ЗТВр.п сварных соединений хромомолибденованадиевых сталей. Погонная энергия сварки (д/V) с подогревом при температуре, °C: 1 — 500; 2 — 300; 3 — 20 (без подогрева)

Рис. 4.10. Распределение твердости по зонам сварного соединения теплоустойчивой Cr-Mo-V стали с металлом шва 09Х1МФ [191] для основного металла: 1 — высокой прочности, σΒ ~ 590 МПа; 2 — умеренной прочности, σΒ ~ 560 МПа; 3 — низкой прочности, σΒ ~ 450 МПа; 4 — твердость участка перекристаллизации в металле шва

Рис. 4.12. Твердость зон сварного соединения стали 15Х1М1Ф в состоянии: 1 — без термической обработки; 2 — после отпуска при температуре 730 °C; 3 — после нормализации с температуры 980 °C и последующего отпуска при температуре 730 °C; 4 — после неполной нормализации с температуры 830 °C и последующего отпуска при температуре 730 °C

Рис. 4.13. Влияние сварочной технологии на относительную неоднородность твердости металла шва 09X1МФ к основному металлу (HVо.м) в сварных соединений хромомолибденованадиевых сталей; tn — температура подогрева: tп1 = 20 °C (без подогрева), tn2 = 300 °C; tn3 = 500 °C; γм.ш — неоднородность твердости (γм.ш= HVм.ш/HVо.м) в состоянии до термообработки и после высокого отпуска (γм.ш); tв.о — температура высокого отпуска; I и II — примеры получения γм.ш. Для идентичных тепловых условий сварки, но разных температурных режимов высокого отпуска

Неоднородность твердости по зонам «металл шва/основной металл» может оцениваться неоднозначно, и металл шва в сварном соединении может играть роль упрочненной или разупрочненной прослойки в зависимости от степени легирования и тепловых условий сварки и послесварочной термообработки. Величина этой неоднородности γм.ш=НVм.ш/НVо.м обычно характеризуется уровнем 1-1,4 и принимается допустимой, но в отдельных случаях составляет не более 0,7- 0,9 и может оцениваться недостаточной ввиду значительного разупрочнения этого участка сварного соединения.

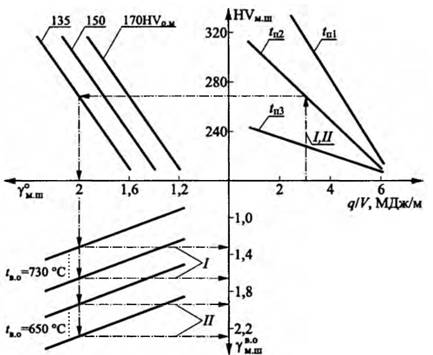

Рис. 4.14. Влияние погонной энергии сварки (q/V) при температуре подогрева 300 °C на кратковременные свойства сварных соединений: а600 — стойкость против зарождения трещины (локального разрушения) в соединении стали 15Х1М1Ф в условиях статического чистого изгиба при температуре 600 °C; а20 — удельная энергия разрушения металла шва 09Х1МФ в условиях статического изгиба соединения стали 15Х1М1Ф при температуре 20 °C; γм.ш — неоднородность твердости металла шва 09Х1МФ к Cr-Mo-V стали; ξ — разупрочнение ЗТВр.п сварных соединений Cr-Mo-V сталей

Неоднородность свойств по этому показателю определяется, в первую очередь, тепловыми условиями сварки и термической обработки с учетом исходной твердости свариваемой стали (рис. 4.13) и, кроме того, содержанием углерода и легированием шва 09X1МФ;

• закономерность изменения неоднородности кратковременных механических свойств по параметрам твердости, статической трещиностойкости и критической температуры хрупкости отдельных зон сварных соединений достаточно четко показывает влияние на уровень этих характеристик тепловых условий сварки и термической обработки (рис. 4.14 и 4.15), при этом существенное увеличение погонной энергии сварки и температуры подогрева вызывают появление недопустимо высокой неоднородности и общее снижение свойств сварных соединений [184].

С позиций оценки неоднородности длительных свойств целесообразно рассмотреть некоторые принципиальные особенности применительно к жаропрочным свойствам сварных соединений для условий ползучести. К таким особенностям можно отнести следующие:

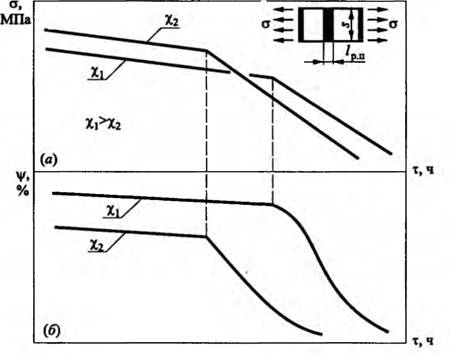

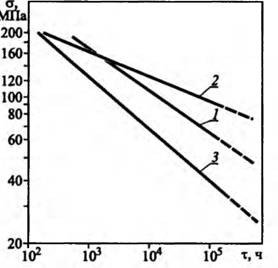

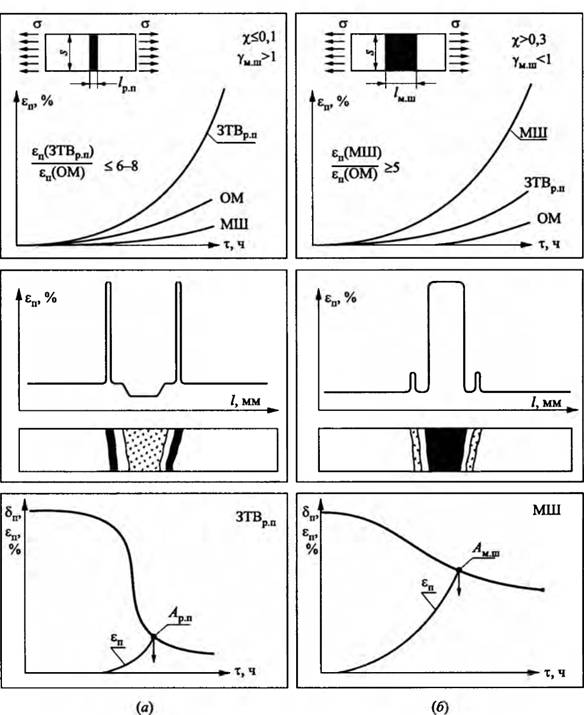

• влияние разупрочненной (мягкой) прослойки металла ЗТВр.п на длительную прочность и пластичность сварных соединений. Согласно [183], в области вязких (внутризеренных) разрушений (рис. 4.16, участки диаграмм с пологим наклоном к оси времени) с уменьшением относительной толщины прослойки χ длительная прочность сварных соединений при ползучести повышается, а пластичность снижается. Это обусловлено усилением эффекта стеснения деформаций ползучести прослойки более прочным прилегающим металлом (эффект контактного упрочнения).

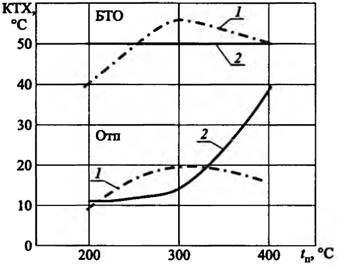

Рис. 4.15. Влияние тепловложения при сварке на критическую температуру хрупкости (КТХ) металла шва 09X1 МФ сварных соединений Cr-Mo-V сталей в зависимости от разных значений q/V — погонной энергии сварки, МДж/м: 1 — 1,4; 2 — 3; tn — температура подогрева при сварке; БТО — без термообработки; Отп — отпуск после сварки при температуре 730 °C

Рис. 4.16. Закономерность изменения длительной прочности (а) и пластичности (б) сварных соединений хромомолибденованадиевых сталей в условиях ползучести: х = lр.п/s — относительная толщина разупрочненной (мягкой) прослойки в ЗТВ сварных соединений; lр.п — абсолютная толщина разуплотненной прослойки; s — толщина стенки трубчатой детали в зоне прослойки

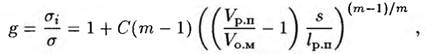

Физический смысл зависимости прочности и пластичности от относительной толщины разупрочненной (мягкой) прослойки χ, согласно [192], состоит в том, что вблизи границы (контакта) металлов с различными свойствами деформация менее прочного металла сдерживается более прочным прилегающим металлом, и в прослойке развивается жесткое объемное состояние с тремя растягивающими компонентами напряжений. Сопротивление прослойки деформированию увеличивается (эффект контактного упрочнения), а пластичность снижается. По мере уменьшения χ увеличивается все больший объем ее деформирования в стесненных условиях и эффект контактного упрочнения усиливается. В условиях длительного нагружения при ползучести запас пластичности ЗТВр.п окажется недостаточным. По мере увеличения времени и постепенного перехода от вязкого разрушения к хрупкому (межзеренному) полнота реализации эффекта контактного упрочнения прослойки все более уменьшается, и диаграммы длительной прочности приобретают все больший наклон к оси абсцисс; одновременно резко снижается пластичность разупрочненных (мягких) прослоек (см. рис. 4.16). В процессе ползучести все более интенсивное влияние на развитие рассмотренных явлений оказывает неоднородность распределения нормальных напряжений в прослойке, максимальная величина которых может быть в 1,5-3 раза выше средних по сечению значений [183, 192-194]. По данным [193] жесткость напряженного состояния в мягкой разупрочненной прослойке может достигать значений 2,5.. .3, при этом подчеркивается, что такие уровни жесткости характерны для зон у вершины острых трещиноподобных дефектов (рис. 4.17); при напряженном состоянии возникает ситуация, аналогичная появлению дефектов типа трещин. Жесткость напряженного состояния ЗТВр.п возрастает с увеличением степени разупрочнения мягкой прослойки ξ и уменьшением ее относительной толщины χ (например, с увеличением толщины стенки труб при одинаковой абсолютной ширине ЗТВр.п).

Это следует, согласно [193], из уравнения:

где Vр.п, Vо.м — скорости ползучести металла разупрочненной (мягкой) прослойки и основного металла; т — показатель ползучести основного металла; С — постоянная, зависящая от свойств основного металла и разупрочненной прослойки; s — толщина стенки трубной детали в зоне прослойки; 1Р — абсолютная ширина разупрочненной прослойки; σi, σ — согласно подрисуночной подписи на рис. 4.17.

Рис. 4.17. Схема жесткости напряженного состояния (g) разупрочненной (мягкой) прослойки металла (РП, ЗТВр.п) сварных соединений в условиях ползучести: σi, σ — интенсивность напряжений в ЗТВр.п и средние напряжения в сечении трубного элемента

С повышением температуры эксплуатации и/или с увеличением длительности наработки усиливается процесс развития хрупкого разрушения сварных соединений при ползучести по разупрочненной прослойке металла ЗТВрп. Так, для температуры эксплуатации 500-510 °C сварные соединения работают в температурно-временной области вязких и смешанных разрушений и длительно сохраняют необходимую несущую способность (за счет эффекта контактного упрочнения ЗТВр.п); при более высокой температуре, например, 545-560 °C их несущая способность снижается по мере увеличения длительности эксплуатации с интенсивным развитием процесса хрупкого разрушения по ЗТВ (исчерпание деформационной способности «охрупченной» прослойки при потере эффекта контактного упрочнения);

• влияние разупрочненного металла шва на жаропрочность сварных соединений. Особенность заключается в том, что по сравнению с узкой прослойкой ЗТВр.п относительная толщина металла шва значительно больше: хм.ш ~ 0,5-1 и χр.ш <0,1.

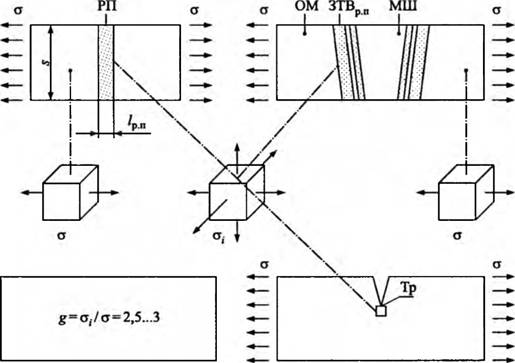

Рис. 4.18. Длительная прочность металла шва 09X1 МФ при температуре 565 °C с разным структурным состоянием (рис. 4.4) в зависимости от lф, мкм: 1 — меньше 15; 2 — 50; 3 — больше 50

Рис. 4.19. Длительная прочность нормализованного lCrlMo0,25V металла шва на базе 105 ч с различным содержанием углерода С, %: 1 — 0,09; 2 — 0,13; 3 — 0,21

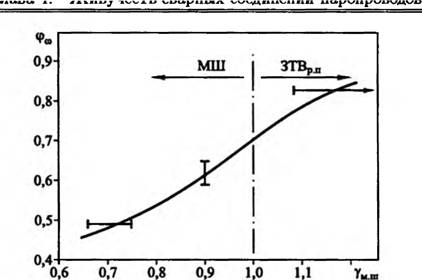

В связи с этим эффект контактного упрочнения металла шва при ползучести практически не реализуется, и жаропрочность сварных соединений определяется преимущественно длительной прочностью такого шва. Величина разупрочнения сварного шва зависит от состава и микроструктуры наплавленного металла. Так, с увеличением количества структурно свободного феррита (результат процесса сварки с большим тепловложением) и уменьшением содержания углерода заметно снижается, согласно данных [183], длительная прочность Cr-Mo-V шва (рис. 4.18 и 4.19). Разупрочнение металла шва 09X1 МФ отражается на снижении коэффициента прочности сварных соединений теплоустойчивых хромомолибденованадиевых сталей до (pw = 0,5-0,6 по сравнению с регламентированным уровнем φw=0,7 по [77] (рис. 4.20); разупрочнение металла швов может достигать значений γм.ш = 0,7-0,9.

На жаропрочность сварных соединений заметное влияние, кроме того, оказывает значительная неоднородность длительной прочности основного металла, уровень которой, в свою очередь, зависит от исходного структурного состояния свариваемой стали. Так, согласно [18], для стали 12Х1МФ влияние микроструктуры (феррито-сорбитной, феррито- карбидной, игольчатого сорбита отпуска) вызывает большой разброс значений длительной прочности до ±35% от номинальной исходной долговечности по [77].

Рис. 4.20. Зависимость коэффициента прочности сварных соединений теплоустойчивых хромомолибденованадиевых сталей в условиях ползучести при температуре 545-560 °C от относительной прочности металла шва 09Х1МФ: МШ, ЗТВр.п — зоны разрушения в зависимости от γм. ш

Для стали 15Х1М1Ф с различной микроструктурой (бейнитной, бейнито-сорбитной, бейнито-перлито-сорбитной с карбидами и т. д.) это вызывает отклонение жаропрочных свойств основного металла от номинальной долговечности до ±20%. Соответственно, разброс жаропрочности сталей отражается на долговечности сварных соединений.

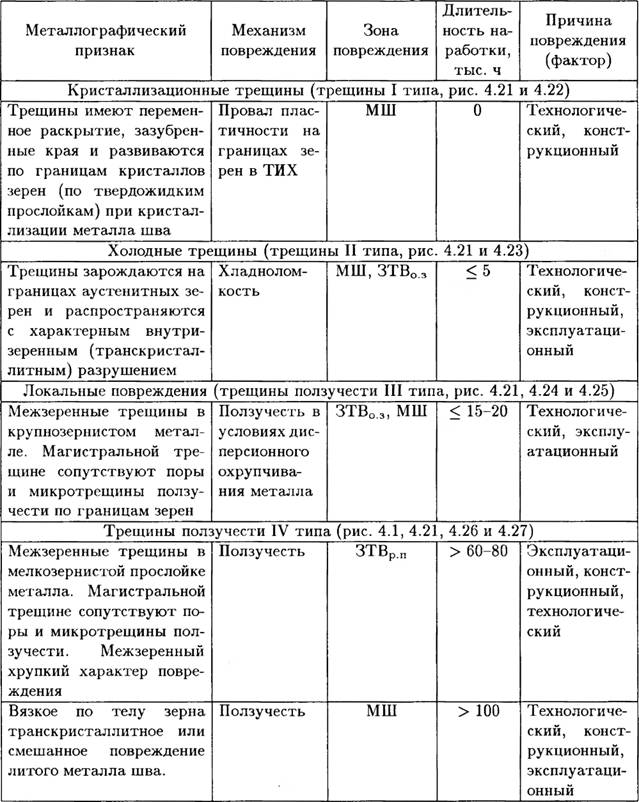

Повреждения сварных соединений развиваются по различным механизмам, в том числе по механизму хладноломкости, ползучести, усталости (табл. 4.1). Источником эксплуатационных повреждений могут быть кристаллизационные трещины, образовавшиеся при сварке швов паропроводов.

Кристаллизационные (горячие) трещины I типа (рис. 4.21 и 4.22) возникают в процессе сварки при кристаллизации металла шва. Причина их появления связана с низкой пластичностью твердожидких прослоек на границах столбчатых кристаллов в завершающей стадии стесненной кристаллизации. Пониженная температура кристаллизации этих прослоек обусловлена сегрегацией (скоплением) вредных примесей (преимущественно серы в сочетании с пониженным содержанием марганца) по сравнению с температурой кристаллизации столбчатых кристаллов.

Таблица 4.1. Классификация повреждений сварных соединений паропроводов из теплоустойчивых хромомолибденованадиевых сталей (рис. 4.1, 4.21-4.28)

Окончание табл. 4.1

Металлографический признак | Механизм повреждения | Зона | Длительность наработки, тыс. ч | Причина повреждения |

Усталостные трещины (рис. 4.28) | ||||

Термоциклические трещины — смешанный характер повреждения с многочисленными ответвлениями от технологических и конструкционных концентраторов напряжений | Термическая усталость | Все зоны сварного соединения | < 20-50 | Эксплуатационный, конструкционный, технологический |

Коррозионно-усталостные трещины с незначительной разветвленностью | Коррозионная усталость под напряжением | То же | > 50-70 | Эксплуатационный, технологический, конструкционный |

Усталостные трещины от циклических механических нагрузок в условиях ползучести — внутризеренный (транскристал- | Усталость при ползучести и циклических на | То же | > 50-80 | Эксплуатационный, конструкционный, технологический |

Примечание. В причинах повреждений на первом месте указан преимущественно основной фактор, а остальные — сопутствующие.

Появлению таких трещин способствует направленность фронта кристаллизации, при которой создаются условия для одновременного соприкосновения вершин растущих навстречу друг другу кристаллов и скачкообразного роста усадочных растягивающих напряжений, вызывающих энергичный рост накапливаемой локальной деформации в так называемой плоскости «слабины», ориентированной нормально (перпендикулярно) фронту кристаллизации (рис. 4.22). Такого типа трещины возникают в незаполненных кратерах свариваемых швов при обрывах дуги, в корневой части швов при сварке стыков с плотным непроваром или на плотно установленном подкладном кольце.

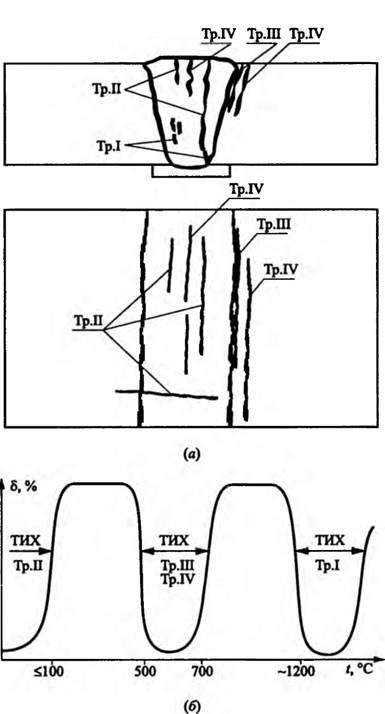

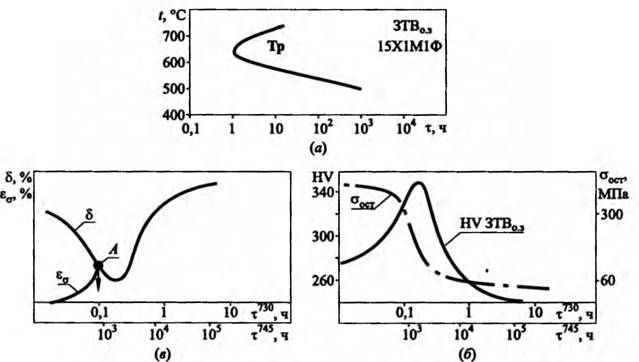

Рис. 4.21. Типичные повреждения сварных соединений паропроводов: (а) ориентация трещин I-IV типов (табл. 4.1); (б) температурные области провала пластичности в температурном интервале хрупкости (ТИХ): Тр.I — кристаллизационные трещины; Тр.II — трещины хладноломкости; Тр.III — трещины ползучести при дисперсионном охрупчивании металла; Tp.IV — трещины ползучести в разупрочненном металле

Рис. 4.22. Схема возникновения кристаллизационных трещин при сварке в металле швов 09Х1МФ: (а) в сечении шва по границам зерен дендритного строения; (б) в твердожидкой прослойке (т.ж.п.) кристаллизующегося металла — в плоскости «слабины» (от непровара); (в) то же, но от зазора между подкладным кольцом и поверхностью трубного элемента (от концентратора); (г) механизм появления трещины (точка А) в ТИХ при исчерпании пластичности металла δ от накопленной деформации εσ; Q, σ — векторы теплоотвода и растягивающих напряжений, соответственно

Рис. 4.23. Типичные разрушения сварных соединений паропроводов по механизму хладноломкости с трещинами по металлу швов 09Х1МФ (табл. 4.1, трещины II типа). Трещины развивались с корневой к верхней части швов. В отдельных сварных соединениях (два фото снизу) холодные трещины распространялись от кристаллизационных прикорневых трещин

Рис. 4.24. Локальное повреждение околошовной зоны: (а) макротрещина; (б), (в) межзеренное повреждение

Рис. 4.25. Схема возникновения межзеренной трещины в околошовной зоне ЗТВо.з сварных соединений теплоустойчивых хромомолибденованадиевых сталей (на примере стали 15Х1М1Ф) при повторном нагреве: (а) С-образная диаграмма склонности к образованию трещин III типа при ползучести в условиях дисперсионного охрупчивания металла; (б) диаграммы изменения твердости HV ЗТВоз и релаксации остаточных сварочных напряжений при нагреве; (в) механизм появления трещины (точка А) при исчерпании пластичности металла δ от накопленной деформации εσ

Холодные трещины II типа (рис. 4.21 и 4.23) развиваются по механизму хладноломкости. Их образованию способствуют три причины технологического характера: закалочная структура (результат сварки без подогрева и/или необоснованной отмены послесварочной термической обработки), наличие повышенного содержания водорода в металле шва и околошовной зоне (результат использования при сварке не прокаленных сварочных материалов и, как следствие, насыщение зон сварного соединения диффузионно подвижным атомарным водородом с последующим его превращением в молекулярный, что вызывает повышение давления в микрообъемах холодного металла до 1200-1500 атм) и наличие концентраторов напряжений, например, в зонах расположения сварочных дефектов (шлаковых включений, не сплавлений, непроваров, кристаллизационных трещин), или в зонах резкого перехода в разнотолщинных трубных элементах.

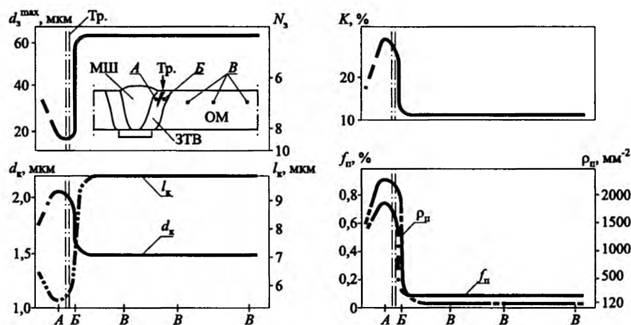

Рис. 4.26. Особенности микроструктуры и поврежденности зон сварного соединения стали 12X1 МФ после длительной эксплуатации паропровода. Результаты исследований ВТИ с помощью рентгеноструктурного анализатора «ЭПИКВАНТ»: d3 и N3 — размер и номер зерна структуры (по ГОСТ 5639-82); К — объем карбидной фазы; dK и /к — размер карбидных частиц и расстояние между ними; рп и /п — плотность пор и объемная микроповрежденность; Тр. — трещина; А, Б, В — экспериментальные точки

Холодные трещины инициируются по механизму замедленного разрушения (накопление потенциальной упругой энергии) с последующим внезапным лавинообразным развитием разрушения транскристаллитного характера. Показателем склонности сварных соединений к холодным трещинам служит критическая температура хрупкости, значения которой могут достигать 100 °C и ниже в температурном интервале хрупкости (рис. 4.21). Вероятность появления трещин возрастает в сварных соединениях толстостенных (особенно литых) деталей. Такие трещины могут появляться при гидроиспытаниях паропроводов или в периоды пусковых режимов работы энергооборудования, а также в периоды монтажа (реконструкции) паропроводов при воздействии ударных нагрузок. Холодные трещины могут быть ориентированы вдоль и поперечно сварному шву.

Локальные повреждения (рис. 4.21, 4.24 и 4.25, трещины III типа) возникают преимущественно в околошовной зоне при повторном после сварки нагреве в интервале температур 500-700 °C, при котором протекает процесс максимального дисперсионного охрупчивания этой зоны за счет упрочнения тела зерна выделившейся из твердого раствора дисперсной карбидной фазой (преимущественно карбидов ванадия).

Рис. 4.27. Схема развития эксплуатационных повреждений при ползучести сварных соединений теплоустойчивых сталей (на примере 15Х1М1Ф) с металлом шва 09Х1МФ: (а) с упрочненным швом γм.ш > 1. Повреждение по ЗТВр.п при χ < 0,1; (б) с разупрочненным швом γм.ш< 1- Повреждение по металлу шва при γм.ш> 0,3; δ — пластичность металла зон при ползучести; еп — накопленная деформация при ползучести; Ар.п и Ам.ш — точки исчерпания пластичности металла ЗТВр.п и металла шва (появление макротрещины)

Рис. 4.28. Типичные усталостные трещины в сварных соединениях паропроводов (табл. 4.1): (а) коррозионно-усталостные трещины нитиевидной формы или в виде полостей на внутренней поверхности трубных элементов; (б) усталостные трещины от изменения силовых нагрузок (изгибающих нагрузок, изменения давления пара). Образуются на внешней поверхности преимущественно в зонах концентрации штуцерных сварных соединений (тройниковых соединений)

Релаксация остаточных сварочных напряжений, уровень которых после сварки высок и достигает значений предела текучести металла, реализуется за счет ограниченной податливости границ укрупненных зерен и при исчерпании низкой пластичности зернограничных участков от накопленной локальной деформации возникает межзеренное повреждение в виде макротрещин (схема развития повреждения показана на рис. 4.25). Такого типа трещины, обусловленные провалом горячей пластичности, возникая в околошовной зоне, могут отклоняться в металл шва или основной металл, а также развиваться в отдельных участках крупнозернистого строения металла шва. Трещины развиваются по механизму ползучести в условиях дисперсионного охрупчивания металла (трещины ползучести в миниразупрочненных прослойках приграничных участков укрупненных зерен). Локальные повреждения развиваются в процессе проведения термической обработки или в процессе эксплуатации и обусловлены недоотпуском или необоснованной отменой послесварочной термической обработки сварных соединений. Такие трещины по околошовной зоне ориентированы вдоль сварного шва (кольцевые трещины) и повреждения по металлу шва — вдоль и поперечно шву (кольцевые и поперечные трещины).

Трещины ползучести IV типа (рис. 4.1, 4.21, 4.26 и 4.27) развиваются по разупрочненной (мягкой) прослойке металла ЗТВр.п в процессе длительной наработки сварных соединений паропроводов. Их развитие обусловлено особенностью структурно-напряженного состояния ЗТВр.п (механизм повреждения изложен выше и иллюстрирован на рис. 4.16, 4.17 и 4.27) в условиях длительной статической перегрузки сварных соединений. Трещины развиваются с наружной поверхности вглубь металла и ориентированы вдоль сварного шва (рис. 4.21) на расстоянии 3-4 мм от линии сплавления. Берега магистральной трещины, как правило, повреждены порами и микротрещинами ползучести. Повреждение по разупрочненной прослойке металла ЗТВр.п носит межзеренный хрупкий характер. В случаях, если роль разупрочненного участка сварного соединения играет металл шва, то повреждение может быть вязким (внутрезеренным) или смешанным в зависимости от ширины разупрочненного участка χ и степени его разупрочнения γм.ш с разрушением вдоль сварного шва (кольцевые трещины). Сравнительные схемы развития трещин IV типа при ползучести ЗТВр.п и металле шва представлены на рис. 4.27.

Усталостные трещины (рис. 4.28), обусловленные действием переменных напряжений с амплитудой больше допускаемых значений, развиваются преимущественно в зонах конструкционных и технологических концентраторов — в зонах углового шва штуцерных и тройниковых сварных соединений; у подкладных колец стыковых сварных соединений, от непроваров, подрезов, кристаллизационных трещин сварных соединений любого типа. Развитие усталостных трещин протекает по механизмам термической, коррозионной и механической циклической усталости. От термической усталости повреждения образуются на внутренней поверхности сварных соединений трубных элементов в виде сетчатого растрескивания или продольных и радиальных трещин с многочисленными ответвлениями. При сквозных повреждениях трещины выходят на наружную поверхность сварных соединений. Коррозионноусталостные трещины также развиваются на внутренней поверхности, но отличаются характером распределения и незначительной разветвленностью. В зависимости от уровня действующих напряжений и интенсивности протекания коррозионных процессов трещины (в поперечном сечении) могут быть ориентированы по рискам, сварочным дефектам, следам механической обработки металла. Усталостные трещины, связанные с изменениями внутреннего давления и внешних нагрузок (трещины от циклических механических нагрузок) развиваются на наружной поверхности сварных соединений в местах концентрации напряжений — в зонах перехода от выпуклости шва к поверхности трубных элементов, в местах резкого перехода разнотолщинных трубных элементов.

Резюмируя результаты анализа особенностей повреждения сварных соединений, следует подчеркнуть комплексность и взаимосвязанность причин, вызывающих эти повреждения и снижающих тем самым эксплуатационную надежность сварных конструкций. Из результатов статистического анализа (табл. 4.2), проведенного ВТИ на массиве примерно 150 тыс. сварных соединений около 1500 паропроводов 92 ТЭС с наработкой до 200-300 тыс. ч, установлено влияние следующих факторов на повреждаемость сварных соединений:

- температурные условия ползучести. Так, с увеличением температуры эксплуатации с 510 до 545-560 °C повреждаемость возрастает на порядок;

- конструкционный фактор. В среднем 95% повреждений приходится на сварные соединения с повышенной концентрацией напряжений. К ним относятся штуцерные, тройниковые и стыковые сварные соединения разнотолщинных трубных элементов, объем которых в общем количестве сварных соединений паропровода является небольшим и составляет лишь 10-20%. Около 5% повреждений отмечается по стыковым сварным соединениям паропроводных труб одинаковой толщины и их повреждения, главным образом, связаны с экстремальными условиями эксплуатации;

- технологический фактор, обусловленный неоднородностью структуры и свойств по зонам сварного соединения. Примерно 92-95% повреждений развиваются по разупрочненной прослойке металла ЗТВр.п и около 5-8% повреждений — по металлу шва. Технологический фактор как причина повреждений реализуется, как правило, в сочетании с действием эксплуатационного фактора в условиях повышенного нагружения, превышающего нормативные уровни нагрузок.

Таблица 4.2. Результаты статистического анализа сварных соединений паропроводов ТЭС (всего обследовано 150 тыс. сварных соединений на 105 ТЭС)

Количество обследованных паропроводов на ТЭС | Температура эксплуатации, °C | Число случаев повреждений | Доля повреждаемости, %, по типам сварных соединений | Источник информации | ||

ТСС | ССС | ССС | ||||

1100 паропроводов на 56 ТЭС | 500-570 | 96 | 25 | 60 | 15 | Уралтехэнерго, 1973 г. |

76 паропроводов на | 540 | 174 | юо2) | — | — | ВТИ, 1988 г. |

154 паропровода на | 540-560 | 234 | 59 | 34 | 7 | ВТИ, 1990 г. |

16 паропроводов на | 545 | 309 | 78 | 20 | 2 | Конаковская ГРЭС, 1993 г. |

12 паропроводов на | 545 | 168 | 25 | 75 | 0 | Березовская ГРЭС, 1994 г. |

Паропроводы Апатитской ТЭЦ | 540 | 20 | 0 | 100 | 0 | Апатитская ТЭЦ, 1993 г. |

Паропроводы 4 блоков 300 МВт Рязанской ГРЭС | 545 | 41 | 73 | 22 | 5 | Рязанская ГРЭС, 1994 г. |

Паропроводы 2 блоков 200 МВт Щекинской ГРЭС | 545 | 25 | 100 | 0 | 0 | Щекинская ГРЭС, 1994 г. |

Паропроводы 6 блоков 160 МВт Невиномысской ГРЭС | 545 | 8 | 25 | 75 | 0 | Невиномысская ГРЭС, 1994 г. |

Паропроводы 8 блоков 300 МВт Новочеркасской ГРЭС | 545 | 28 | 25 | 75 | 0 | Новочеркасская ГРЭС, 1999 г. |

| Итого: | 1103 случая повреждений |

|

| ||

Повреждения сварных стыков паропроводных труб преимущественно приходятся

на соединения, расположенные вблизи неподвижных опор;

2) Анализировались повреждения только по тройниковым соединениям.

Примечание. На долю тройниковых и стыковых соединений разнотолщинных трубных элементов ТСС, СССР.Т.Э приходится около 95-97% повреждений. Количество таких соединений составляет 10-20% общего числа сварных соединений в зависимости от трассировки паропровода и мощности блока.

На повреждаемость сварных соединений комплексное влияние оказывают все факторы, при этом одни из них являются основными, а остальные рассматриваются как сопутствующие (табл. 4.1).

В заключение нужно отметить, что по данным [195] повреждения сварных соединений с образованием сквозных трещин (разуплотнение в виде «свища») в эксплуатирующихся паропроводах вызвано следующими причинами: 46% связано с дефектами сварки (со скрытыми дефектами, обусловленными структурной, химической и механической неоднородностью металла по зонам), 33% — вследствие исчерпания ресурса и 21% — действием повышенных (непроектных) напряжений.