Трубы из стали 12Х1МФ применяются для изготовления паропроводов и поверхностей нагрева котлов.

Термическая обработка таких труб в соответствии с требованиями ТУ 14-3-460-75 состоит из нормализации при нагреве до 950-980 °C, отпуска при температуре 725-750 °C в пределах 1-3 ч с охлаждением на воздухе.

Рис. 1.1. Термокинетическая диаграмма стали 12Х1МФ при скорости охлаждения, °С/мин: 1 — 1; 2 — 3; 3 — 6; 4 — 10; 5 — 55; 6 — 70; 7 — 185; 8 — 230; 9 — 800; 10 — 1660; 11 — охлаждение в масле; 12 — охлаждение в воде; А — аустенит; Ф — феррит; П — перлит; Пр — промежуточная фаза; М — мартенсит

Подробное изучение взаимосвязи структуры с жаропрочными свойствами стали 12Х1МФ было проведено К. А. Ланской и Э. Н. Горчаковой [14], а позднее Т. Г. Березиной [15]. Для изучения кинетики превращения аустенита при непрерывном охлаждении в стали 12Х1МФ была построена термокинетическая диаграмма (рис. 1.1).

Как следует из этой диаграммы, для стали 12Х1МФ характерны три области превращения аустенита: феррито-перлитная, феррито-бейнитная (промежуточная) и феррито-мартенситная.

При малых скоростях охлаждения (1, 3, 6 °C/мин) превращение аустенита происходит в феррито-перлитной области, которая ограничивается температурами критических точек Ас3 и Ac1. Область образования мартенсита соответствует наиболее высоким скоростям охлаждения. Промежуточная область находится между этими областями как по скорости охлаждения, так и по температуре.

Превращение аустенита в феррито-перлитной области при охлаждении со скоростью от 10 до 200 °С/мин начинается с выделения полигонального феррита, после чего происходит образование перлита. С увеличением скорости охлаждения количество феррита и перлита уменьшается и появляется новая составляющая — бейнит. Дальнейшее увеличение скорости охлаждения приводит к подавлению превращения в феррито-перлитной области.

При скоростях охлаждения 250-1660 °С/мин превращение аустенита происходит в промежуточной области с образованием структуры, напоминающей зернистый перлит. В структуре образцов, охлажденных в масле, наблюдается бейнит игольчатого строения и участки мартенсита.

Одной из основных целей термической обработки стали 12X1МФ является обеспечение высоких значений длительной прочности за счет фазового наклепа, дисперсионного твердения и термической стабильности заданной структуры. Для этой цели применяется высокий отпуск, при котором в стали происходят следующие процессы:

- в феррите идет выделение дисперсных карбидов по границам и телу зерен. Этот процесс повышает прочность и сопротивление ползучести зерен феррита;

- в перлитной составляющей структуры идет процесс сфероидизации цементитных пластин и структура перлита в металле паропроводных труб в основном имеет зернистое строение;

- в бейнитной составляющей при отпуске идет процесс распада пересыщенного твердого раствора с выделением карбидов и снижением уровня микронапряжений, появляющихся в результате фазового наклепа. Имеет место также начальная стадия процессов возврата и рекристаллизации. Таким образом, в результате высокого отпуска на месте бейнитных зерен формируется структура сорбита, состоящего из фрагментированной ферритной матрицы и карбидов. Если бейнит имел игольчатое строение, то в зернах сорбита отпуска сохраняется такое же строение матрицы.

В зависимости от структуры изменяется и характер разрушения при длительном разрыве и соответственно пластические свойства.

У образцов, подвергнутых закалке и отпуску, наблюдается межкристаллитное разрушение, характеризующееся пониженными пластическими свойствами.

Для оценки жаропрочных свойств стали и отбраковки труб с низкой жаропрочностью к техническим условиям на трубы ТУ 14-3-460-75 [16] приложена «Шкала микроструктур для труб из стали 12Х1МФ», в которой приведены сдаточные микроструктуры 1-5-го баллов и браковочные микроструктуры 6-9-го баллов. К сдаточным относятся структуры с содержанием сорбита (отпущенного перлита) не менее 15%.

К браковочным относятся микроструктуры, содержащие менее 15% зерен перлита (6-й балл), а также феррито-карбидные структуры (7-й балл) и структуры, в которых присутствуют вторичные зерна перлита по границам зерен феррита и сорбита отпуска, появление которых вызвано отпусками в межкритическом интервале температур (8-й и 9-й баллы).

Таким образом, режим термической обработки обусловливает степень субструктурного упрочнения стали. Последнее зависит от количества перлитной составляющей в структуре и от протяженности субграниц в зернах перлита. Используя шкалу микроструктур, можно оценивать уровень жаропрочности стали.

На жаропрочные свойства влияет также морфология зерен перлита. Высокий отпуск вызывает выделение карбидных частиц не только по границам зерен, но и по субграницам, что позволяет после травления наблюдать морфологию этих зерен. По морфологии зерна сорбита можно разделить на три вида:

- фрагментированный сорбит отпуска;

- бесструктурный сорбит отпуска;

- феррит и карбиды (по границам и телу зерен феррита).

По морфологии зерен сорбита отпуска можно также оценивать уровень жаропрочности. Характерной особенностью структуры фрагментированного сорбита отпуска является наличие субграниц внутри зерен сорбита отпуска. Такая структура является оптимальной и обеспечивает требуемый уровень жаропрочных свойств.

В случае отжига или недогрева при нормализации отпуск приводит к распаду зерен перлита и образованию феррито-карбидной структуры. Отсутствие зерен сорбита отпуска и соответственно субструктурного упрочнения в этом случае значительно снижает жаропрочность стали.

Помимо субструктурного упрочнения в стали 12Х1МФ упрочняющую роль играют дисперсные карбидные частицы. Основными упрочняющими карбидами в этой стали в исходном состоянии после термической обработки являются карбиды М3С и VC. Легирующие элементы — хром и молибден — оказывают двоякое влияние на свойства стали: упрочняют твердый раствор, образуя с железом раствор замещения, и обеспечивают карбидное упрочнение, растворяясь в карбидах М3С.

Ванадий в большей степени обеспечивает дисперсионное твердение стали. Процесс выделения карбидов при термообработке связан с формированием структуры. Чем более развитой является субструктура в стали, тем более дисперсны выделяющиеся карбиды, тем эффективней их влияние на жаропрочность. После полного цикла термообработки содержание легирующих элементов в карбидах колеблется в интервале 0,02-0,09% Сr, 0,02-0,07% Мо, 0,07-0,10% V от веса растворенного металла.

Таким образом, основная часть легирующих элементов после термообработки находится в твердом растворе.

В настоящее время широко используется связь между жаропрочными свойствами стали 12X1МФ и ее структурой. Влияние структурного состояния стали 12X1МФ на значение предела длительной прочности достаточно подробно изучено в работе [17], где показана зависимость жаропрочности от количества сорбитной (перлитной) составляющей. При анализе жаропрочности большого количества труб с различной структурой эти данные в основном подтвердились.

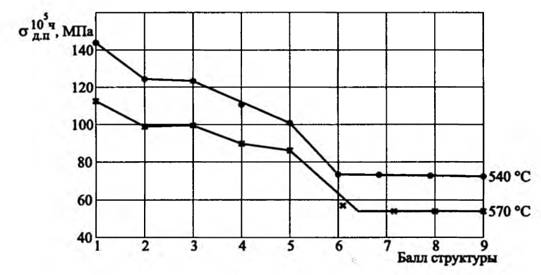

Для примера на рис. 1.2 представлены полученные Т. Г. Березиной результаты определения длительной прочности металла одной трубы после разных режимов термообработки, т. е. от балла микроструктуры [15]. Видно, что значение длительной прочности металла со сдаточными и браковочными структурами заметно отличается.

С другой стороны, как отмечает П. А. Антикайн [5], между микроструктурой и жаропрочностью не всегда имеется однозначная зависимость. В пределах каждого балла микроструктуры при массовых испытаниях на жаропрочность металла труб различных плавок разных заводов-поставщиков существует определенный разброс.

Рис. 1.2. Длительная прочность металла трубы из стали 12Х1МФ в зависимости от балла структуры по шкале ТУ 14-3-460-75

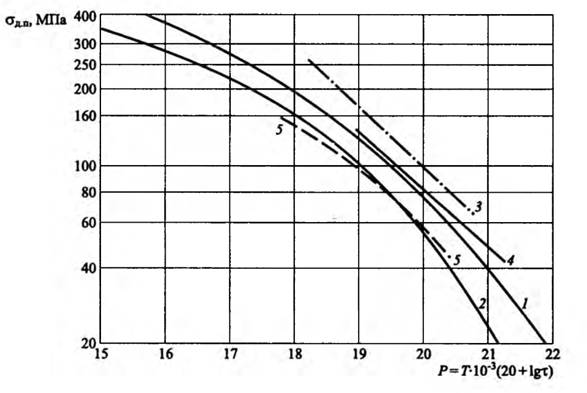

Рис. 1.3. Параметрические зависимости длительной прочности стали 12Х1МФ в разных структурных состояниях: 1 — 2-5-й баллы; 2 — 6-й балл шкалы; 3 — 1-й балл шкалы; Р — параметр Ларсена-Миллера

Вероятность распределения пределов длительной прочности для данной марки стали при одних и тех же значениях температуры, времени до разрушения и одинаковой микроструктуре происходит по закону Гаусса (нормального распределения). Максимумы этих распределений характеризуют влияние микроструктуры на жаропрочность. Так, чем меньше балл микроструктуры по шкале для стали 12Х1МФ, тем в общем выше ее жаропрочность. Но разброс в пределах одного балла весьма велик.

Статистический анализ данных по жаропрочности большого количества труб из стали 12Х1МФ с различной структурой был выполнен авторами [18]. На рис. 1.3 представлена параметрическая диаграмма длительной прочности металла паропроводных труб из этой стали с разными структурами.

Если не учитывать структурное состояние металла, то разброс жаропрочных свойств для исследованных труб составляет ±35%.

Для уменьшения разброса свойств жаропрочности трубы были разделены на три структурные группы.

К первой группе относятся трубы, металл которых имеет феррито- сорбитную структуру (2-5-й баллы шкалы ТУ 14-3-460-75). Кривая 1 проведена по гарантированным значениям длительной прочности, исходя из допускаемых напряжений, приведенных в ОСТ 108.031.08-85 [19] с коэффициентом запаса 1,5. Эти значения длительной прочности используются при проведении расчетов на прочность и долговечность паропроводов. Видно, что для первой структурной группы с достаточной степенью точности можно применять гарантированные значения пределов длительной прочности. В этом случае погрешность в оценке жаропрочности составляет

![]()

Ко второй группе относится металл труб с феррито-карбидной структурой (7-й балл шкалы) и металл, в структуре которого присутствуют выделения вторичного перлита по границам зерен (8-й и 9-й баллы шкалы), т.е. имеющий браковочную структуру. Если не учитывать структурное состояние металла и использовать значение длительной прочности по кривой 2, то погрешность в оценке значений длительной прочности сократится ДО 15%.

Рис. 1.4. Параметрические кривые длительной прочности стали 12Х1МФ: 1 — среднемарочные значения долговечности; 2 — граница разрушения с вероятностью 5%; 3 — долговечность металла со структурой игольчатого сорбита отпуска; 4 — с феррито-сорбитной структурой; 5 — с феррито-карбидной структурой

К третьей группе относятся трубы со структурой игольчатого сорбита отпуска (1-й балл шкалы). Для этих труб применение значений длительной прочности по кривой 3 сокращает погрешность до 10%.

Березиной Т. Г. [15] была дана оценка марочных характеристик длительной прочности стали 12Х1МФ на базе результатов испытаний металла большого числа промышленных партий. Всего было испытано 622 образца металла паропроводных труб из 30 партий промышленных плавок. Максимальное время до разрушения превышало 30 тыс. ч.

На рис. 1.4 изображена параметрическая зависимость средних значений длительной прочности (кривая 1) и показана граница разрушения образцов с вероятностью разрушения 5% (кривая 2). Для металла со структурой игольчатого сорбита отпуска, 1-й балл шкалы (кривая 3), и феррито-сорбитной структурой, 2-5-й баллы шкалы (кривая 4), значения длительной прочности располагаются выше среднемарочной кривой 1. Кривая 5 металла с феррито- карбидной структурой (6-й балл шкалы) близка к границе 5%-ной вероятности разрушения.

Таким образом, точность оценки длительной прочности и соответственно остаточного ресурса паропроводов из стали 12X1МФ можно повысить, используя дифференцирование металла труб по структурному признаку.