В данном методическом подходе учитывается комплексное влияние факторов для повышения достоверности и точности результатов расчета напряженного состояния паропроводов. Методический подход включает общий алгоритм расчетно-экспериментальных операций, использование расчетных моделей частичных и полных защемлений паропроводных участков и опорноподвесной системы креплений, введение в расчет моделей сварных соединений с учетом их конструкционно-технологического оформления, обоснование необходимости учета коробления паропроводов при пусках и остановах энергооборудования.

Алгоритм расчетно-экспериментальных операций в виде структурной схемы методики определения наиболее нагруженных деталей и элементов эксплуатирующихся паропроводов представлен на рис. 3.1.

Таблица 3.1. Общая оценка и рекомендуемые способы устранения существующих недостатков ОПС креплений трубопроводов

| Выявленный дефект ОПС | Способ устранения дефекта |

| 1. Пружинные подвески и пружинные опоры, жесткие тяги | |

1.1 | Наличие на пружинных блоках недемонтированных монтажных стяжек или стяжек, у которых в средней части сделана прорезь. | Стяжки, стягивающие пружинные обоймы, необходимо удалять полностью после окончания монтажа или ремонта |

1.2 | Защемление центральной тяги пружинной обоймы коромыслом пружинного блока | Защемление пружинной обоймы устраняется, как правило, путем срезки части центральной тяги, выступающей над контргайкой. В том случае, когда зазор между фланцем пружинной обоймы и коромыслом мал, для его восстановления необходимо реконструировать пружинный блок |

1.3 | Защемление промежуточного шарнира на тяге траверсой или фланцем пружинного блока (нижним или верхним) | Защемление устраняется переделкой тяг, которая сводится к увеличению расстояния между шарниром и местом защемления |

1.4 | Потеря устойчивости пружин в пружинных блоках из-за отсутствия в опорной конструкции направляющих элементов для центральных тяг, а также отсутствия промежуточных шарнирных элементов на центральной тяге, размещения в опорный блок пружины (или пружин), суммарная свободная высота которой превышает ее диаметр более, чем в 2,6 раза; изначальное искривление центральной тяги пружинного блока, наличие дефектов изготовления пружин, отсутствие центрующих стаканов на фланцах пружинного блока | При выявлении пружин, потерявших устойчивость, следует проанализировать причины этого явления. В зависимости от сделанных выводов необходимо наметить перечень необходимых мероприятий. В результате анализа возможно техническое решение с изменением конструкции опоры или внесение в нее дополнительных направляющих элементов. В любом случае, деформированные пружины должны быть демонтированы и заменены, поскольку пружины, потерявшие устойчивость, имеют упругие характеристики, существенно отличающиеся от типовых |

| Выявленный дефект ОПС | Способ устранения дефекта | |

1.5 | «Закусывание» фланцев пружинной обоймы на ее боковых тягах вследствие перекоса фланцев или недостаточного диаметра отверстия в местах прохода тяг | При закусывании фланцев на боковых тягах следует расширить проходные отверстия в них примерно на 5 мм | |

1.6 | Искривление центральной тяги в месте ее прохода через фланец или через направляющие элементы опорного пружинного блока (происходит при значительных горизонтальных усилиях) | Возможно увеличение диаметра центральной тяги или изменение конструкции опоры, когда пружинный блок устанавливается в рассечку тяги. Возможно также увеличение длины тяги | |

1.7 | Перекос опорной балки вследствие слабой затяжки хомута, разрушения пружин в одной из тяг, обрыва одной из тяг, неодинаковой затяжки пружин или неодинаковой жесткости пружин в тягах | Разрушенные детали опоры необходимо восстановить или заменить новыми. Хомуты следует обтянуть. В цепях необходимо установить пружины с одинаковой жесткостью и одинаковой максимальной нагрузкой. | |

1.8 | Установка в пружинных блоках пружин, не отвечающих требованиям нормалей для трубопроводов. | Заменить пружины | |

1.9 | Недостаточная жесткость металлоконструкций в узлах крепления опор и подвесок. «Сползание» несущих конструкций по железобетонным колоннам | Конструктивная переработка и реконструкция узла крепления. В случае «сползания» опор несущие конструкции следует поднять в исходное положение и приварить к закладным деталям колонны | |

1.10 | Отсутствие контргаек в элементах пружинных блоков, опорных металлоконструкциях или узлах креплений. Нарушение целостности резьбы на элементах пружинного блока | Укомплектовать опору контргайками. Заменить поврежденные резьбовые элементы | |

1.11 | Защемления пружинных блоков, тяг, траверс соседними металлоконструкциями | Обеспечить свободу температурных перемещений элементов ОПС | |

1.12 | Размещение пружинных обойм и прокладка тяг в тепловой изоляции трубопровода (или соседних трубопроводов) | Реконструкция опоры с учетом того, что при перегреве пружины теряют упругие свойства; тяги обычно выполняются из углеродистых сталей и при нагреве в них проявляется эффект ползучести | |

| Выявленный дефект ОПС | Способ устранения дефекта | |

1.13 | Отсутствие достаточного количества стяжных болтов на хомутах подвесок вертикальных трубопроводов. Установка хомутов, предназначенных для трубопроводов большого диаметра, на трубопроводы с меньшим диаметром. Дефект приводит к деформации хомутов и снижению нагрузки подвесок | Хомуты должны соответствовать диаметру трубопровода и быть полностью укомплектованы стяжными болтами | |

1.14 | Защемление пружинного блока внутрипружинными стаканами или наружным защитным кожухом | Подрезать стаканы или защитный кожух | |

1.15 | Использование непроектных комплектующих элементов | Привести элементы в соответствие с нормативными документами | |

2. Комбинированные опоры и катковые опоры | |||

2.1 | Катковые пружинные и шариковые пружинные опоры имеют следующие конструктивные недостатки:

| Заменить указанные опоры пружинными подвесками | |

2.2 | Выполнение катков и упирание их в ограничители, а также перекос катков по следующим причинам:

| Заменить указанные опоры пружинными подвесками | |

| Выявленный дефект ОПС | Способ устранения дефекта |

3. Скользящие опоры и скользяще-направляющие опоры | ||

3.1 | Сползание скользящих опор со своих оснований вследствие их установки без учета тепловых перемещений или смещения трубопровода из-за выполнения вырезок участков без соблюдения необходимых требований | Совместить опорные элементы в соответствии с проектом с учетом тепловых перемещений |

3.2 | Скрепление скользящих поверхностей монтажными прихватками | Удалить прихватки |

3.3 | Наличие дефектов на скользящих поверхностях, препятствующих перемещениям. | Обеспечить чистоту скользящих поверхностей |

3.4 | Отсутствие соприкосновения скользящих поверхностей в тепловом состоянии трубопровода | Проанализировать причины возникновения дефекта, разработать мероприятия по его устранению |

3.5 | Деформация направляющих вследствие нерасчетных боковых усилий. Закусывание опоры в направляющих | Проверить расчетные данные по перемещениям в точке установки опоры. Изменить конструкцию опоры |

4. Неподвижные опоры | ||

4.1 | Отсутствие упоров, привариваемых к трубопроводу и ограничивающих перемещение трубопровода вдоль его оси | Выполнить установку упоров в соответствие с требованиями стандарта |

4.2 | Недостаточная жесткость основания неподвижной опоры, вследствие чего опора допускает непроектные угловые перемещения трубопровода | Выполнить расчет трубопровода с учетом пониженной жесткости неподвижной опоры и, при необходимости, увеличить жесткость элементов опоры |

4.3 | Дефекты крепления металлоконструкции опоры к закладным элементам | Усилить закладные элементы |

4.4 | Повреждения основания неподвижной опоры (трещины, разрывы) вследствие нерасчетных эксплуатационных усилий | Установить причины повреждения, проанализировать их и восстановить опоры |

4.5 | Смещение неподвижной опоры со своего места вследствие повреждений строительных конструкций, | Восстановить и укрепить строительные конструкции |

Основными этапами реализации этого алгоритма (см. рис. 3.1) являются:

- анализ проектных данных, включая трассировку паропровода, характеристику и расположение опор и подвесок, данные по материалам, параметрам рабочей среды и расчетному ресурсу;

- анализ фактических данных по ОПС и трассировке паропровода, включая защемления паропроводных участков, фактические весовые нагрузки от теплоизоляции, наличие короблений и др.;

- составление расчетных схем с моделированием фактического состояния трассы и ОПС паропровода с последующим сопоставлением и оценкой несоответствия проектных данных с фактическими;

- проведение расчетов напряженного состояния и ресурса паропровода по фактическому состоянию опорно-подвесной системы;

- разработка мер по снижению максимальных напряжений до уровня не выше допускаемых значений.

Точность расчетов напряженного состояния при таком подходе повышается на 20% и более в сравнении с оценкой по рацее применяемым методикам.

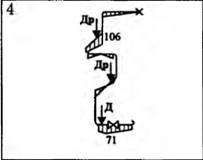

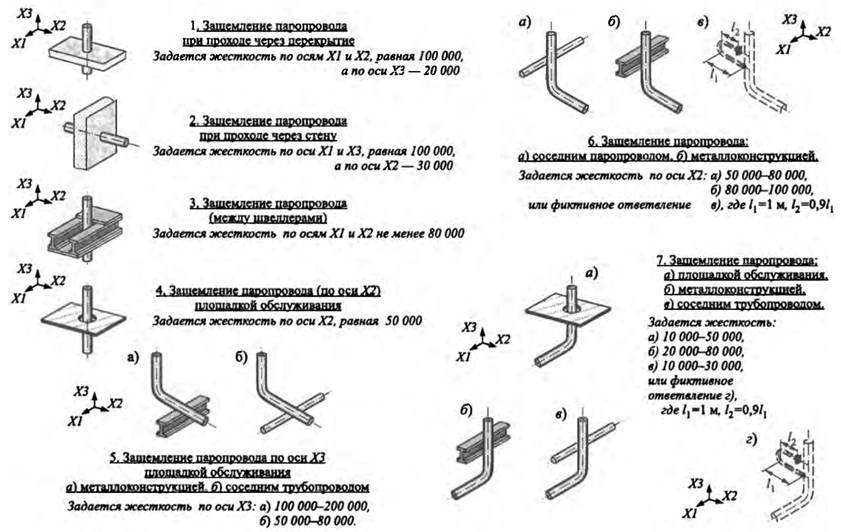

Расчетные модели частичных и полных защемлений паропроводов и опорно-подвесной системы характеризуются достаточно большим разнообразием (рис. 3.2 и 3.3). Моделирование защемлений реализуется путем введения в расчет жесткости определенного уровня. Примеры следующие.

На рис. 3.2-1 и 3.2-2 представлены практически полные защемления паропроводов при проходе через перекрытия и стену между котельным и турбинным отделениями ТЭС. На основании расчетно-экспериментальных исследований, проведенных на действующих паропроводах ТЭС, защемления подобного типа не препятствуют угловому перемещению паропровода, а оказывают влияние на линейное перемещение в пространстве, следовательно, необходимо учитывать воздействие защемлений по каждой оси координат. Так, при проходе паропровода через перекрытие (рис. 3.2-1) данное защемление можно представить как воздействие жесткости, равной 100000 кгс/см, по осям XI и Х2. По оси Х3 задается жесткость 20000 кгс/см. При проходе через стену (рис. 3.2-2) по оси X1 и Х3 задается жесткость, равная 100000 кгс/см, а по Х2 — 30000 кгс/см.

Защемление паропровода несущими конструкциями (рис. 3.2-4) моделируется путем задания жесткости 80 000 кгс/см по осям X1 и Х2.

Защемление площадкой обслуживания (рис. 3.2-7) задается приложением жесткости 50000 кгс/см по оси Х2.

Рис. 3.2. Расчетные модели защемления паропроводов

Рис. 3.3. Расчетные модели типовых нарушений оптимального состояния ОПС элементов паропроводов

На рис. 3.2-6 показаны защемления более податливых, чем указаны на рис. 3.2-1.. .3.2-4, участков трассы паропроводов. В зависимости от типа защемления (а; б; в), его воздействие можно заменить жесткостью по оси Х2 равной: а) 10000-50000 кгс/см; б) 20000-80000 кгс/см; в) 10000- 30000 кгс/см. Воздействие данного типа защемлений можно заменить также воздействием фиктивного ответвления (рис. 3.2-7,г). Линейные размеры фиктивного ответвления выбираются таким образом, чтобы l2 = 0,95 — 0,98l1.

Защемления паропроводов, представленные на рис. 3.2-6, также моделируются путем задания жесткости по оси Х2: а) 50000-80000 кгс/см; б) 30000-100000 кгс/см или воздействием фиктивного ответвления (б), при этом l1= 1 м, l2 = 0,95l1.

На рис. 3.2-5 указаны защемления, воздействие которых заменяется заданием в расчет жесткости по оси Х3: а) 100000-200000 кгс/см; б) 50000- 80000 кгс/см.

На рис. 3.3-4.. .3.3-7 показаны наиболее часто встречающиеся защемления пружинных подвесок паропроводов. Защемление центральной тягой (рис. 3.3-4) моделируется заданием жесткости по оси Х3, равной 50000- 100000 кгс/см, или фиктивным ответвлением. Конец фиктивного ответвления задается со смещением по оси XI — на величину теплового перемещения данного сечения паропровода, а по оси Х3 — на величину свободного хода пружины до соприкосновения центральной тяги с траверсой.

Потеря устойчивости пружины (рис. 3.3-6) задается в зависимости от типа (номера) установленной пружины увеличением жесткости с коэффициентом К = 1,3-1,6.

Защемление пружины монтажными (ремонтными) стяжками (рис. 3.3-5) моделируется путем введения жесткости по оси Х3, равной 200000 кгс/см.

Защемление центральной тяги металлоконструкцией (а) и сторонним трубопроводом (б) показано на рис. 3.3-7. Для случая (а) задается пружина с l=70 мм, если установлена пружина с l=140 мм и прикладывается сосредоточенная сила по оси Х2, равная 0,75R3, для (б) дополнительно прикладывается сосредоточенная сила по оси Х2, равная 1,25йз, или (для обоих случаев) задается фиктивное ответвление (в) и пружинная подвеска. Конфигурация ответвления зависит от типа защемления, при этом l1 = 0,95-1,2l2 = 200 мм.

На рис. 3.3-2 и 3.3-3 показаны защемления скользящей и катковой опоры, а на рис. 3.3-1 — отрыв скользящей опоры. Для последнего случая в данном сечении следует исключить установку опоры. При защемлении скользящей опоры задается жесткость по оси Х2, равная, в зависимости от типа защемления, 10000-50000 кгс/см, при защемлении катковой опоры ограничителями по оси Х2 задается жесткость, равная 5000-20000 кгс/см.

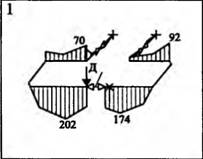

4

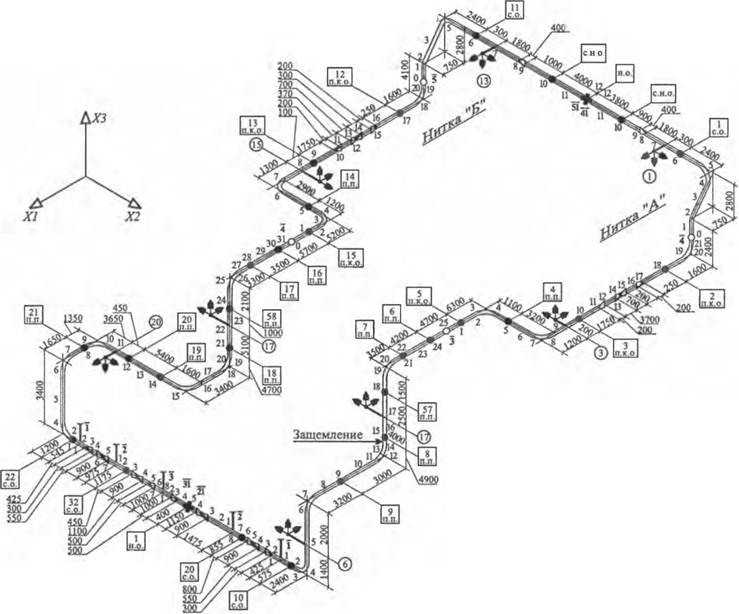

Рис. 3.4. Расчетная схема паропровода острого пара с оценкой эффективных напряжений по фактическим нагрузкам и по расчетам с учетом защемлений

Рисунок 3.4, на котором (см. эпюру) выявляются участки с повышенными напряжениями при учете защемления паропроводов, является иллюстрацией применения методики.

Методический подход в оценке коробления паропроводных участков и меры по устранению и предупреждению коробления. Коробление паропроводных участков вызвано действием термических напряжений, возникающих от температурной неравномерности по периметру трубных элементов. Источниками появления температурной неравномерности в паропроводах при эксплуатации могут быть следующие:

- недостаточное дренирование при пусках и остановах из-за наличия застойных зон или малого проходного сечения дренажных линий;

- гидроиспытания с забросом холодной воды в неостывшие паропроводы;

- дефекты в работе впрыскивающих пароохладителей из-за неисправности распыливающих форсунок;

- использование впрыскивающих пароохладителей при малых расходах пара и т.п.

Температурные неравномерности возникают преимущественно на горизонтальных или наклонных участках паропровода и вызывают появление термических напряжений, которые, в свою очередь, могут приводить к короблению паропроводных участков с искажением проектной трассы паропровода.

Последствиями короблений могут быть:

- изменение нагрузок на элементы ОПС. При наличии на трассе паропровода скользящих опор происходит изменение нагрузок на опоры, не выявляемое визуально, при наличии скользящих и упругих опор затрудняется правильная регулировка ОПС после коробления участков трассы из-за неопределенности текущих нагрузок скользящих опор;

- возникновение дополнительных неучтенных внутренних сил и моментов, что косвенно подтверждается смещением кромок разрезанных трубных элементов на паропроводе;

- появление контруклонов на отдельных участках, что, в свою очередь, создает опасность возникновения вибрации при прогреве паропровода и гидроударов;

- деформирование и потеря технологических функций элементов неподвижных опор, находящихся в зонах коробления, при этом вытягиваются хомуты опор, деформируются основания и т. д.;

- изменения положений индикаторов температурных расширений, что неизбежно приводит к искажению результатов контроля перемещений.

Температурная неравномерность по периметру трубных элементов паропровода вызывает термические напряжения условно двух видов: «внутренние» и «внешние». «Внутренние» термические напряжения обусловлены неравномерным прогревом стенки по толщине и периметру трубных элементов. Напряжения такого вида могут быть достаточно высокими, однако вызывают незначительное коробление паропроводных участков; повреждение металла развивается на внутренней поверхности паропровода. «Внутренние» напряжения появляются, например, в момент касания струи воды из впрыскивающих пароохладителей горячей стенки паропровода, когда охлаждаемая зона на внутренней поверхности значительно меньше половины периметра трубного элемента.

Для участка трубы, закрепленного с одного и свободного с другого конца, наибольшее угловое коробление между закрепленным и свободным сечениями возникает в случае, когда распределение температур по высоте сечения трубы является линейным. Если не принимать во внимание наличие температурного градиента по толщине стенки (что справедливо для процесса относительно медленного изменения температуры), то угловое коробление не вызывает «внутренних» термических напряжений в трубном элементе. После равномерного прогрева по периметру паропроводный участок полностью восстанавливает свою форму. Следует полагать, что наибольшее коробление реализуется при относительно медленных процессах начального прогрева паропровода, когда нет значительного градиента температур по толщине стенки (или этот градиент принял стационарный вид) и есть разница температур по высоте сечения (например, из-за плохого дренирования). Коробление может возникать также при попадании холодной воды в прогретый паропровод при опрессовках, когда приток воды в паропровод в течение продолжительного времени не прекращается и температурное поле по толщине стенки принимает стационарный вид [158, 162-164, 166, 171].

Коробление паропроводного участка вызывает появление реактивных внутренних сил в прилегающих участках паропровода в виде «внешних» термических напряжений, величина которых определяется жесткостью участка коробления. Наиболее высокий уровень таких напряжений возникает, как правило, в местах расположения неподвижных опор и/или разветвлений.

Рассмотрим типичные случаи действия температурной неравномерности. На рис. 3.5 представлено типовое проектное решение части паропровода к редукционно-охладительному устройству (РОУ) со скользящей опорой на горизонтальном участке. Известны многочисленные случаи появления зазоров между поверхностями скольжения этой опоры. Если исключить возможность грубых ошибок в исходной наладке ОПС паропровода к РОУ, то наиболее вероятной причиной указанного дефекта является подгибка паропровода в

Рис. 3.5. Изменение положения паропровода в пространстве в зависимости от наличия застойной зоны при условиях: 1 — максимальной неравномерности температуры по периметру поперечного сечения трубы (этап прогрева) и 2 — по окончании этапа прогрева и возникновения коробления («подгибки») участка паропровода. Табличные данные соответствуют конкретным значениям изгибных напряжений при прогреве районе неподвижной опоры в результате действия температурной неравномерности.

Разность температур по периметру трубы «верх-низ», °C | Давление, МПа | Угол затопления в поперечном сечении трубы (наличие конденсата), град | Максимальный уровень напряжений, МПа |

60-65 | 0,5 | 40 | 225-230 |

50-55 | 1,0 | 40 | 260-265 |

60-65 | 2,0 | 40 | 285-290 |

25-30 | 2,0 | 20 | 180-185 |

15-20 | 2,0 | 10 | 175-180 |

Проанализируем этот случай подробнее. При любой погрешности эксплуатационного персонала, связанной с дренированием участка между вертикальной частью паропровода и задвижкой, возникает температурная неравномерность по периметру трубы. Поскольку нижняя часть паропровода является относительно холодной, а верхняя — горячей, паропровод коробится выпуклостью вверх. Этому короблению препятствует реакция неподвижной опоры (по всем компонентам перемещений), а также реакция скользящей опоры (по вертикальному перемещению) и противодействие вертикального участка трубы. При температурной неравномерности около 30-40 °C после прогрева участка она наряду с дополнительными напряжениями снижается до нуля, паропровод выпрямляется. При большом температурном градиенте (100-140 °C) напряжения от реактивных силовых факторов у неподвижной опоры могут превысить предел пропорциональности металла трубы, и происходит ее подгибка. После полного прогрева трубы паропровод не возвращается на свое место на скользящей опоре из-за появления в нем остаточных деформаций. В результате этого подъема уменьшается нагрузка пружинных подвесок, расположенных выше по трассе паропровода, и увеличивается нагрузка на неподвижную опору, т. е. происходит перераспределение нагрузок по опорной системе, и это новое распределение становится неоптимальным. Следствием увеличения нагрузки на неподвижную опору и расположенную рядом с ней задвижку нередко является возникновение кольцевой трещины в ЗТВ сварного соединения со стороны задвижки.

Возможен вариант, когда коробление произошло, но поверхности скольжения опоры не вышли из контакта (такой случай можно выявить, лишь точно измерив форму образующей трубы). Опасность состоит в том, что при отсутствии очевидных признаков коробления (зазора между поверхностями скольжения и увеличения высоты пружин подвесок) фактически уменьшается реакция скользящей опоры и, соответственно, увеличивается воздействие на неподвижную опору, а также расположенную рядом с ней задвижку.

Зазор между поверхностями скольжения в скользящей опоре нередко достигает 10-50 мм. Если ремонт скользящей опоры и наладка ОПС не проводятся, то следующее коробление возможно только при возникновении температурной неравномерности более высокой по сравнению с той, которая вызвала предыдущее коробление. Предположим, что при проведении ремонта выполняется регулировка ОПС паропровода и между поверхностями скольжения вставляется дополнительная пластина. Тогда после ремонта паропровод может быть деформирован снова на величину, эквивалентную той, которая была вызвана температурной неравномерностью в первый раз. Таким образом, формальное выполнение наладки ОПС при возможности возникновения температурной неравномерности может способствовать продолжению искажения трассы паропровода.

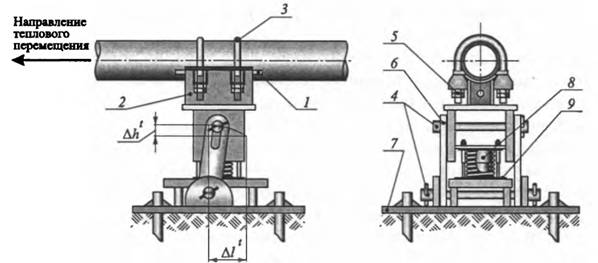

Поскольку температурную неравномерность часто невозможно полностью устранить (особенно при начальном прогреве), выходом из положения может быть размещение специальных опор вместо скользящей опоры для предотвращения коробления паропроводов (рис. 3.6). Конструкция данной опоры препятствует изгибу паропровода вверх; подвижная пружинная часть конструкций обеспечивает перемещение паропровода вниз при короблении из-за температурной неравномерности. В рабочем и холодном состояниях паропровода пружинная часть конструкции обеспечивает неизменность осевой линии паропровода. Дополнительно должны быть приняты меры по надежному дренированию.

Направление коробления может быть и противоположным. Так, на протяженных (несколько десятков метров) горизонтальных участках часть опор, расположенных ближе к середине участка, из-за коробления может оказаться полностью разгруженной, в то время как опоры у его краев окажутся перегруженными. В этом случае возможен прогиб середины пролета под собственным весом, а также обрывы элементов крайних опор из-за их перегрузки.

Рис. 3.6. Конструкция опоры АО «Фирма ОРГРЭС» для предотвращения подгибки паропровода при короблении: 1 — хомут; 2 — корпус; 3 — сухари; 4 — шарниры; 5 — крепление хомута; 6 — траверса; 7 — опорная плита; 8 — стакан; 9 — скользящая плита

Если в момент коробления на паропровод действует дополнительный крутящий момент (например, от избыточной нагрузки пружинных подвесок или от собственного веса бокового ответвления), то максимум коробления может оказаться смещенным вбок. Последний случай особенно сложен для диагностирования, поскольку уклоны трассы при проведении обследования могут оставаться в пределах нормы, а боковое искажение трассы можно выявить, только полностью освободив паропровод от тепловой изоляции.

Изложенные механизмы и причины появления короблений подтверждены в качестве примеров по паропроводам отдельных ТЭС (табл. 3.2).

При выявлении коробления паропроводных участков необходимо принимать меры, направленные на улучшение работы паропроводов. К этим мерам относятся:

- выявление застойных зон и размещение в них дополнительных дренажей с достаточным проходным сечением;

- снижение скорости прогрева в период возникновения температурной неравномерности до полного выравнивания температуры по периметру трубных элементов, что должно подтверждаться результатами регистрации температуры от термопар, дополнительно установленных на паропроводе.

Таблица 3.2. Взаимозависимость факторов и положение осевой линии паропроводов

Схема участка паропровода | Станция Блок | Причины подгибок | Совершенствование | Особые условия |

| ТЭЦ-21 | Наличие застойной зоны | с.о. сначала заменены на подвески с | Наработка до появления трещины на стыках у |

| Орловская ТЭЦ. Энергоблок ст. №2 | Отсутствие ГПЗ котла, попадание воды в неостывший паропровод при опрессовках | Жесткость всех подвесок снижена в 2-4 раза. Рекомендована технология расхолаживания | Защемления в зоне средних горизонталей. Трещины на стыках у тройников с интервалом 20-30 тыс. ч |

| Липецкая | Защемление дало начало застойной зоне, которая росла в результате подгибок | Заменена дефектная пружина, рекомендовано устранение застойной зоны и защемления | Со стадии |

| Тамбовская ТЭЦ. Котел ст. №4 | Застойная зона с монтажа. Разрушение от | Застойная зона убрана врезкой постоянного дренажа. Налажена ОПС | Объем за |

| Рижская ТЭЦ-2. Котлы ст. № 1,2,3,4 | Наличие температурных неравномерностей | Рекомендованы контроль дренажей и снижение жесткости подвесок | Дополнительно замечены отклонения стояков от |

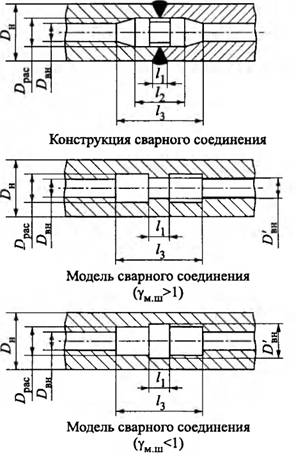

Рис. 3.7. Моделирование сварных соединений паропроводов: γМ.ш — относительная твердость металла шва, γМ.ш=НВМ.ш/НВо м, где НВМ.ш — твердость металла шва, НВО.М — твердость основного металла

При модернизации ОПС существующих паропроводов желательно выбирать для горизонтальных участков более податливые подвески с учетом возможности появления температурной неравномерности. Кроме того, необходимо разрабатывать схемы расстановки дренажей с учетом возможного коробления и изменения вследствие этого уклонов трассы. Требуется обеспечивать также достаточную пропускную способность дренажей. В отдельных случаях следует прокладывать паропроводы с уклонами, превышающими нормативные.

При эксплуатации паропроводов, для которых температурная неравномерность в переходных режимах является неустранимой, рекомендуется устанавливать специальные опоры для предотвращения подгибки паропроводов при короблении и не допускать дальнейший прогрев до полного дренирования.

Обследование паропроводов для продления срока их эксплуатации в обязательном порядке должно сопровождаться определением фактического положения осевой линии паропровода.

Расчетные модели сварных соединений паропроводов. С целью более точного определения уровня фактически действующих напряжений предусмотрено моделирование сварных соединений. Для этого в расчетную схему, выполненную с учетом фактического состояния трассы паропроводов и опорноподвесной системы креплений вводятся дополнительные расчетные участки моделирующие сварные соединения (рис. 3.7).

В расчетной модели сварного соединения используется условный внутренний диаметр Dвн, с помощью которого учитывается неоднородность свойств (твердости) металла шва и основного металла, γм.ш=НВм.ш/НВо.м. Размер DBH определяется из равенства Dвн = Dpac — 0,8 мм для γм.ш < 1 и Dвн = Dpаc + 0,8 мм для γм.ш > 1, где Dpаc — диаметр в зоне расточки внутренней поверхности трубных элементов.

При проведении расчетов на прочность и самокомпенсацию с введением моделей сварных соединений коэффициент, учитывающий прочность поперечного сварного шва соединения, принимается равным γм.ш= 1. Подобное моделирование сварных соединений позволяет более точно (примерно на 25%) определить уровень фактически действующих напряжений в каждом сварном соединении. Полученные значения напряжений, а также моментов и усилий, используются для определения окончательного ресурса сварных соединений. Кроме того, на основании результатов расчетов выбираются сварные соединения, работающие с наибольшими напряжениями от всех нагружающих факторов, для включения в объем очередного контроля металла паропроводов.

На основании полученных данных имеется также возможность проведения дополнительных расчетов для прогнозирования предполагаемого места повреждения. Имея величину трех моментов, действующих на данное сварное соединение, получаем эквивалентный момент; в зависимости от направления его воздействия можно с достаточной степенью вероятности определить зону повреждения.