Методика экспрессной оценки остаточного ресурса сварных соединений коллекторов котлов и паропроводов по структурному фактору

Методика [233] разработала ВТИ на основе результатов комплексных исследований [190, 234-239]. Настоящая методика устанавливает основные требования и последовательность проведения операций при определении остаточного ресурса стыковых, тройниковых и штуцерных сварных соединений равно- и разнотолщинных трубных элементов Ду > 100 мм коллекторов котлов и паропроводов из теплоустойчивых хромомолибденованадиевых сталей по микроповрежденности металла зон с помощью металлографического анализа для условий ползучести.

Общие положения. Требования к контролируемым сварным соединениям.

Металлографический анализ проводят с помощью реплик (МАР) и применяют после выполнения магнитопорошковой и/или ультразвуковой дефектоскопии в процессе обследования сварных соединений при эксплуатационном контроле. Металлографическому анализу, наряду с репликами, могут подвергаться сколы и срезы металла (микрообразцы).

Поверхность металла в зоне выполнения реплик-оттисков очищается от окалины, пыли, золы и обрабатывается механическим способом (шлифованием и полировкой до зеркального блеска). При использовании твердых полистироловых реплик поверхность обследуемой зоны металла должна иметь ровную плоскость; при использовании лаковых реплик (на сжиженных полимерах) или пленочных реплик требование о необходимости обеспечения ровной плоскости обследуемой зоны металла является необязательным. Размер зоны обследования о помощью МАР составляет от 20 х 20 до 30 х 40 мм; рекомендуемые зоны обследования на контролируемых сварных соединениях указаны на рис. 4.51. Основным участком металлографического анализа в сварном соединении является мелкозернистая разупрочненная прослойка металла зоны термического влияния ЗТВр.п; дополнительными участками — околошовная зона ЗТВо.з, металл шва ΜШ и основной металл ОМ (при необходимости). Обязательному обследованию с помощью МАР подлежит металл шва тогда, когда его твердость ниже твердости основного металла прилегающих трубных элементов, т. е. при НВм.ш/НВо.м<1. Подготовка поверхности металла зон обследования ведется персоналом электростанции или ремонтной организации и в обязанности металловедов не входит.

Температура окружающего воздуха и поверхности обследуемого сварного соединения должна быть в пределах 10-40 °C.

Требования к организации работ.

Для проведения контроля предусматривается следующее: леса и подмостки должны иметь достаточную площадь для размещения металловедов-контролеров и средств контроля; яркие источники света (посты электросварки, резки металла, прямой солнечный счет) экранируются; работы, вызывающие вибрацию, ударные нагрузки и загрязнение абразивной и другой пылью обследуемого сварного соединения, не проводятся в местах выполнения контроля. Место проведения контроля сварного соединения должно быть оснащено переносным (или стационарным) источником света.

Средства для проведения контроля в зоне обследования сварного соединения (реактивы, материал реплик, пинцет, ножик, устройства крепления реплик, резиновые перчатки, стеклянные пластинки для хранения реплик и др.) должны находиться в переносном ящике-пенале металловеда.

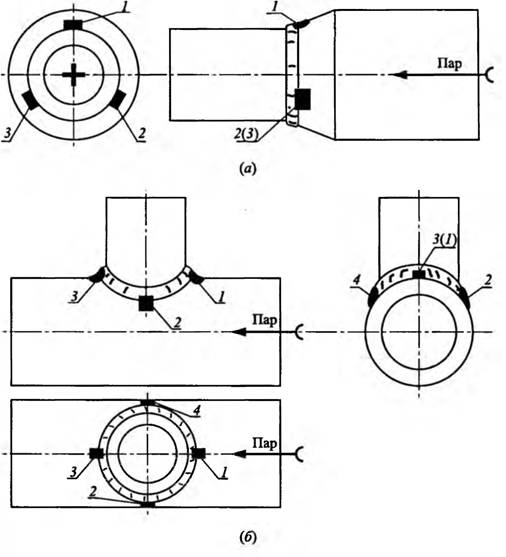

Рис. 4.51. Рекомендуемые места расположения реплик 1.. .4 для металлографического анализа: (а) стыковых сварных соединений паропроводов (на примере стыка разнотолщинных трубных элементов); (б) тройниковых (штуцерных) сварных соединений паропроводов (на примере размещения реплик со стороны коллектора). Стрелками указано направление пара в трубопроводе

Требования к металловедам.

К проведению работ по контролю сварных соединений и оценке их остаточного ресурса с помощью металлографического анализа реплик или сколов (срезов) металла допускаются лица, имеющие среднетехническое или высшее образование по специальности «Металловедение и термическая обработка металла», стаж по данной специальности не менее 3 лет и допуск на проведение работ по металлографическому исследованию с оценкой остаточного ресурса сварных соединений по структурному фактору (микроповрежденности и микроструктуре металла).

Металловеды на основе аттестации должны иметь соответствующее удостоверение на проведение указанных работ. Контроль проводят два дефектоскописта, один из которых должен иметь право выдачи заключения по результатам металлографического исследования и оценки остаточного ресурса сварного соединения.

Требования к технике безопасности.

При проведении контроля данным методом должны выполняться требования безопасности и производственной санитарии, установленные Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей Госгортехнадзора России.

Организация участка контроля должна отвечать требованиям «Санитарных норм проектирования промышленных предприятий» СН 245 и РД 3412.102. При организации и проведении работ по контролю должны выполняться требования пожарной безопасности для энергетических предприятий РД 34.03.301.

Лица, участвующие в выполнении контроля, должны знать и неукоснительно выполнять общие правила техники безопасности, установленные для работников цехов, в которых проводят контроль.

Средства контроля.

Для проведения металлографического анализа с оценкой остаточного ресурса сварных соединений по структурному фактору (микроповрежденности и микроструктуре металла) необходимы следующие средства контроля: оптические микроскопы, вспомогательные устройства и материалы (реактивы, материал реплик, резиновые докторские перчатки, фен, стеклянные пластинки, лупы с увеличением от 2 до 7 крат, средства крепления реплик на сварном соединении, фотобумага, фильтровальная бумага, наждачная шкурка, переносная лампочка при необходимости, а также переносной ящик-пенал для указанных материалов и устройств).

Оптические микроскопы, используемые для металлографического анализа, должны удовлетворять требованию по увеличению структуры в диапазоне 100-2000 крат, в том числе при 100, 500, 800 и 1000 крат. Этому требованию отвечают, например, микроскопы НЕОФОТ-21, НЕОФОТ-32, МИМ-8, МБП-2.

Реплики-оттиски, снятые с обследованных сварных соединений и используемые для металлографического анализа, должны отвечать следующим общим требованиям: реплики на основе твердых материалов, например, полистирола имеют размер от 2 х 5 х 10 до 10 X 15 х 20 мм, тонкие реплики на основе сжиженных полимеров (лаков) — от 10 X 20 до 20 X 40 мм, тонкие пленочные реплики имеют размер 40 х 45 мм; исследуемая поверхность твердой реплики-оттиска может дополнительно покрываться алюминием или золотом методом вакуумного напыления для улучшения контрастности.

Подготовка к контролю. Общие требования к подготовке контроля с помощью реплик заключаются в следующем: обследование сварных соединений проводят по технологическим картам контроля; места зон обследования сварного соединения (см. рис. 4.51) маркируются цифровыми индексами, например, 1,2,3,4,..., при этом маркировка на стыковых сварных соединениях паропроводов наносится в направлении по часовой стрелке (по периметру стыка) по ходу теплоносителя, на тройниковых и штуцерных сварных соединениях — по часовой стрелке (по периметру углового шва в плане штуцера), начиная с осевой линии в плоскости, проходящей через коллектор-трубу и штуцер соединения.

При ознакомлении с объектом контроля перед проведением операций по выполнению реплик металловеду следует: получить задание и карту контроля; изучить и освоить карту контроля; изучить результаты магнитопорошковой (и ультразвуковой) дефектоскопии данного сварного соединения; ознакомиться с результатами эксплуатационного контроля, включая результаты металлографического анализа с помощью реплик (если он проводился), за весь период эксплуатации данного сварного соединения (ознакомиться с «досье» обследуемого сварного соединения); проверить отсутствие недопустимых наружных не сплошностей металла, например, трещин; проверить размеры и качество подготовки поверхности зон обследования сварного соединения.

Технология получения реплик-оттисков состоит в следующем. Предварительно полированная поверхность зоны обследования подвергается травлению реактивом: 4%-ным спиртовым раствором азотной кислоты с добавлением пикриновой кислоты до получения раствора лимонного цвета. На контактную поверхность заготовки твердой полистироловой реплики наносятся 1-2 капли растворителя, например, дихлорэтана или бензола для ее размягчения. После чего размягченной поверхностью заготовка реплики прижимается к протравленной поверхности металла зоны обследования; в этом состоянии реплика выдерживается не менее 4 ч. Для создания хорошего контакта реплики с исследуемой поверхностью металла используется устройство крепления (хомут, проволока, клейкая лента). Готовая реплика снимается с помощью пинцета или ножа методом ее отрыва от контролируемой поверхности металла и переносится в бумажной (картонной) коробочке для исследования под микроскопом.

Лаковые реплики получают следующим образом: на протравленную поверхность металла наносятся 2-3 капли лакового раствора (полимерного материала), который растекается в виде пленки на контролируемой поверхности. Для улучшения равномерности растекания лакового раствора допускается разносить (размазать) его с помощью стеклянной палочки диаметром 3-5 мм с плоским концом типа лопаточки. Пленочная реплика до полного затвердевания выдерживается 30-60 мин, при этом минимальное время относится к нагретой до температуры 30-40 °C поверхности металла (в том числе за счет искусственного подогрева с помощью фена), а максимальное время — к температуре металла 10-20 °C. Снятие готовой реплики выполняется в два приема: сначала кончик реплики отслаивается с помощью ножа, а затем реплика снимается полностью с помощью пинцета за ее кончик. Готовая пленочная реплика сразу размещается между двумя стеклянными пластинками размером примерно 30 X 50 мм, которые перевязываются клейкой лентой или суровой ниткой; в таком стеклянном «конверте» реплика располагается в картонной коробочке с ватой и переносится для исследования под микроскопом; срок хранения реплик исчисляется годами.

Пленочные реплики из тонкой ацетатной пленки получают следующим образом: предварительно к двум углам контактной стороны пленки приклеиваются участки скотч-пленки, которые необходимы для снятия готовой реплики. Пленка прикладывается на обследуемую зону металла (пленка не должна ничем прижиматься); с помощью пульверизатора мгновенно наносится тонкий слой ацетона на обследуемую зону металла; через 10-15 мин реплика снимается (с помощью участков скотч-пленки) и размещается между стеклянными пластинками.

Протравленные поверхности металла зон обследования после снятия реплик подлежат нейтрализации с помощью щелочи и последующей зачистки механическим способом с помощью наждачной шкурки или шлифовальной машинки.

Получение микрошлифов со сколов (срезов) металла проводится согласно ОСТ 34-70-690-96.

Проведение металлографического анализа.

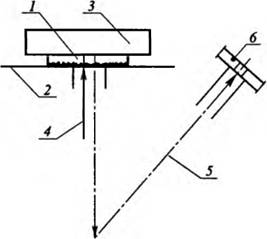

Металлографическому анализу подвергаются реплики или микрошлифы сколов (срезов) металла. В первом случае при анализе реплика своей контактной поверхностью, на которой в виде вертикального отражения зафиксирован рельеф исследуемой зоны металла, устанавливается на диафрагму столика оптического микроскопа и накрывается полированной стальной пластинкой для улучшения отражающей способности реплики — улучшения контрастности изучаемой структуры металла (рис. 4.52).

Во втором случае исследование микрошлифа проводится согласно рекомендациям ОСТ 34-70-690-96. Исследование с помощью оптического микроскопа проводится в последовательности при увеличении х100, затем х500 и/или х800 и Х1000.

При металлографическом анализе устанавливаются особенности микроповрежденности металла (размер и морфология пор ползучести; характер и плотность — количество их распределения на удельной площади, охватываемой полем окуляра микроскопа; размер и количество микротрещин; наличие макротрещин длиной 1 мм и более) и микроструктурного состояния (вид структуры, размер карбидных частиц, балл коагуляции, номер зерна).

Металлографические исследования по оценке структуры металла проводятся в соответствии с методическими рекомендациями ОСТ 34-70-690-96, а номер зерна структуры — по ГОСТ 5639-82.

Рис. 4.52. Схема металлографического анализа реплики с помощью оптического микроскопа: 1 — исследуемая реплика; 2 — диафрагма столика микроскопа; 3 — стальная полированная пластина; 4 — траектория луча освещения; 5 — отраженный луч света; 6 — окуляр микроскопа

Результаты металлографического анализа фотографируются при увеличении структуры металла х100 и х500 и/или х800 и Х1000 для подтверждения выявленных особенностей микроповрежденности (или ее отсутствия) и микроструктуры металла зон обследования сварного соединения. Допускается фотографировать результаты исследования только одной зоны обследования данного сварного соединения, на которой выявлена максимальная микроповрежденность металла.