Алгоритм экспертизы поврежденности элементов энергетического оборудования (на примере сварных соединений)

Экспертиза основывается на результатах расчетных оценок ресурса и диагностирования сварных соединений неразрушающими методами дефектоскопии, включая металлографический анализ с помощью реплик и микрообразцов (срезов металла). Исходными данными для проведения экспертизы являются паспортные данные и результаты их эксплуатационного контроля. Для единообразия представления и соразмерности результатов различных видов контроля и расчетных оценок используются следующие характеристики:

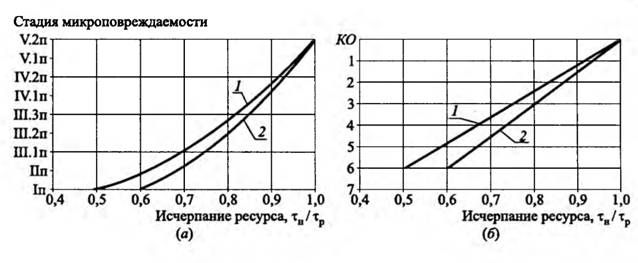

- категория опасности КО, которая определяется в диапазоне КО=1-7, при этом показатель КО=1 соответствует сварным соединениям высокой надежности, а КО=7 характеризует сварные соединения низкой надежности на стадий исчерпания ресурса по предельному состоянию металла (образованию и развитию макротрещин). Промежуточные значения К О устанавливаются по запасу прочности и степени исчерпания ресурса (рис. 4.65);

- коэффициент достоверности КД, который, согласно экспертной оценки, задается в процентах от 0 до 100 и для каждого вида контроля или расчета характеризует достоверность определяемой с его помощью КО.

Поэтапное выполнение операций алгоритма проводится с соблюдением следующих методических рекомендаций.

Паспортные данные включают информацию по конструкционнотехнологическому оформлению сварных соединений, условиям их эксплуатации (параметрам пара, длительности наработки) и эксплуатационному контролю. Информация систематизируется и оформляется на каждое сварное соединение в виде компьютерных карт-окон.

Рис. 4.65. Комплексная взаимосвязь стадий микроповрежденности (СМ) металла с исчерпанием ресурса и категорией опасности (КО) сварных соединений паропроводов из сталей 12Х1МФ (I) и 15Х1М1Ф (2) для условий ползучести: для сварных соединений стали 12Х1МФ — КО = 12(τн/τр) — 5; для сварных соединений стали 15Х1М1Ф — КО = 15(τн/τр) - 8

Расчетная оценка остаточного ресурса проводится для всех типоразмеров сварных соединений (см. п. 4.4) в последовательности выполнения следующих операций:

- расчет эквивалентных напряжений σэкв на все виды нагрузок: от внутреннего давления, весовых нагрузок и самокомпенсации от тепловых расширений для средних параметров пара за период наработки и номинальных (или фактических) размеров трубных элементов, входящих в сварное соединение. Расчет проводится согласно [77, 79, 240]. Допускаемые напряжения, принимаемые при расчете σэкв для сварных соединений, определяются по [77] для стали;

- определение индивидуального ресурса сварных соединений τир по эквивалентным напряжениям σэкв с оценкой запаса прочности по отношению к номинальной длительной прочности стали согласно [77];

- установление остаточного ресурса сварных соединений τо.р по срокам индивидуального ресурса с учетом накопленной наработки, т.е. согласно равенству τо.р =τи.р -τн;

- оценки категории опасности сварных соединений КΟ1 на период накопленной наработки и при необходимости для сроков индивидуального ресурса по установленной взаимосвязи — уравнению КО=— 12n + 19, где п — запас прочности (см. рис. 4.64).

Необходимо учитывать, что расчетная опенка остаточного ресурса дает приближенный (ориентировочный) результат, что позволяет оценивать невысокой достоверностью (КД = 20) методический подход при расчетах ресурса сварных соединений по максимально допустимым эквивалентным напряжениям σэкв<1,5[σ] и номинальным допускаемым напряжениям [σ] с номинальной длительной прочностью стали σд.п=1,5[σ].

Диагностика микроповрежденности с помощью металлографического анализа с реплик (микрообразцов) проводится для экспрессной оценки остаточного ресурса сварных соединений по фактическому состоянию металла. Методический подход в этом направлении реализуется, согласно п. 4.3 и [233], в последовательности проведения следующих операций:

- по выявленной микроповрежденности на стадиях Iп-Vп металла определяется исчерпание ресурса сварных соединений τн/τр согласно установленной в данной работе взаимосвязи (рис. 4.65, табл. 4.13);

- для данного периода исчерпания ресурса оценивается категория опасности КО2 сварных соединений (рис. 4.65, табл. 4.18);

- устанавливаются сроки остаточного ресурса τо.р с учетом длительности накопленной наработки τн и исчерпания ресурса τн/τр. Расчет проводится по уравнению τо.р=τр-τн, где ресурс τр определяется из установленного исчерпания τн/τр при известной наработке.

Оценка остаточного ресурса сварных соединений по структурному фактору (микроповрежденности металла зон) отличается высокой достоверностью (КД = 90), поскольку отражает фактическое состояние металла в наиболее напряженных и слабых (по структурному состоянию и свойствам) участках сварного соединения.

Диагностика макроповрежденности проводится с помощью неразрушающих методов дефектоскопии УЗК, МПД, ВТК, ДАО при установлении качества сварных соединений преимущественно для выявления эксплуатационных макротрещин или подтверждения их отсутствия. При выявлении макротрещин сварное соединение оценивается категорией опасности КО = 7, при отсутствии макротрещины — категория опасности не устанавливается. Из этого следует, что диагностика по макроповрежденности позволяет решать лишь ограниченную конкретную задачу по своевременному выявлению сварных соединений на стадии исчерпания ресурса по предельному состоянию металла; диагностика по макроповрежденности не позволяет оценивать исчерпание ресурса сварных соединений на стадиях зарождения и развития микроповреждаемости вплоть до состояния предразрушения металла. В силу указанной ограниченности возможностей этих методов дефектоскопии, а также с учетом их ограниченной разрешающей способности для оценки качества сварных соединений различных типов можно экспертно оценить их достоверность следующими уровнями:

КД = 40 для МПД, ВТК и ДАО для сварных соединений всех типов; КД = 15-30 для УЗК, в т. ч. КД — 30 для ССС, КД = 20 для СССр.т.э; КД = 15 для ТСС и ШСС.

Окончательные рекомендации по установлению остаточного ресурса, категории опасности, последующего эксплуатационного контроля и необходимости выполнения ремонтных операций принимаются на основании анализа расчетных данных и результатов диагностирования сварных соединений. Основными методами в решении поставленной задачи являются расчетный и структурный (по микроповрежденности), а вспомогательным — диагностика макроповрежденности с помощью УЗК, МПД, ВТК, ДАО. Выбор в качестве основных расчетного и структурного методов обосновывается с учетом реальной возможности практического применения (расчетный метод) и высокой достоверности оценки остаточного ресурса (структурный метод); при возможности применения расчетно-экспериментального метода оценки ресурса по фактическим нагрузкам и/или фактической остаточной долговечности корректность установления сроков ресурса повышается. В любом варианте приоритетным считается структурный метод, характеризующийся достоверностью КД = 90, однако эффективность его возрастает с увеличением объема применения. Высокая эффективность этого метода подтверждается результатами сравнительного анализа на примере обследованных сварных соединений паропровода свежего пара ст. №5 Костромской ГРЭС (табл. 4.20 и 4.21).

Из полученных данных следует, что структурный метод позволил дифференцированно оценить сроки остаточного ресурса в зависимости от типоразмера и свойств сварных соединений, а также условий их эксплуатации; это выражено комплексно в виде различной микроповрежденности металла. В противоположность этому данные по расчетному методу дали идентичный результат для каждого из типоразмеров сварных соединений; особенно это относится к ТСС 0325 х 60/0245 X 45 мм из стали 15Х1М1Ф, остаточный ресурс которых оценен нулевым, что вызывает сомнение после сравнения со сроками 14-79 и > 123 тыс. ч по результатам оценки с помощью структурного метода.

С целью более эффективного применения метода металлографического анализа с помощью реплик и микрообразцов (срезов металла) сварные соединения сформированы в группы по признакам их конструкционной прочности, месту расположения на трассе паропровода, неоднородности свойств и категории опасности для обоснования очередности и объемов (10-100%) эксплуатационного контроля (табл. 4.22).

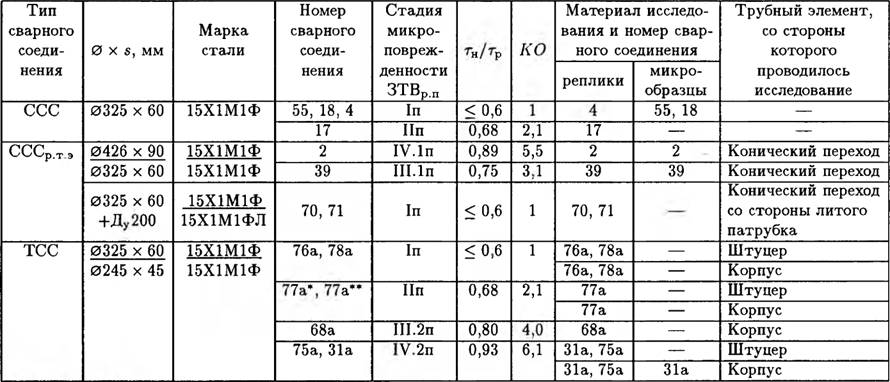

Таблица 4.20. Результаты металлографического анализа зон сварных соединений паропровода свежего пара ст. №5 Костромской ГРЭС: наработка τн=185 071 ч при tср=546,64 °C, рср=22,512 МПа

Примечания:

- Обследованию подвергался металл на «плечике»* и на «спинке»** ТСС.

- Исследованию подвергался ОМ, МШ и ЗТВр.п. Поврежденность металла выявлена только в ЗТВр.п

- Микроповрежденность металла выявлена на 11 репликах и 2 микрообразцах.

Таблица 4.21. Сравнительные значения τор и КО, установленные расчетными и структурными методами для сварных соединений свежего пара ст. № 5 Костромской ГРЭС после наработки τн = 185 тыс. ч

Примечания:

- По результатам диагностики в 1999 г. ТСС №77а, 68а и 31а с помощью УЗК и МПД качество сварных соединений оценено удовлетворительно, макротрещины не обнаружены.

- Величины το.р1 и КΟ1 оценены расчетным методом, то.р2 и КО2 определены структурным методом (по микроповрежденности)

Выводы

- Разработан алгоритм экспертизы живучести сварных соединений на примере паропровода свежего пара ст. №5 Костромской ГРЭС. Алгоритм основан на использовании расчетного и структурного (по микроповрежденности) методов; в качестве вспомогательного назначен метод диагностики макроповрежденности с помощью УЗК, МПД, ВТК и ДАО из условий разрешающей способности в оценке остаточного ресурса сварных соединений.

- Установлена взаимосвязь категории опасности сварных соединений с запасом прочности (при расчетном подходе) и с исчерпанием ресурса (при структурном методе по микроповрежденности). На уровне экспертного подхода приняты значения коэффициента достоверности при оценке остаточного ресурса с учетом применяемых расчетно-экспериментальных методов и типов сварных соединений. Таблица 4.22. Сварные соединения, подлежащие эксплуатационному контролю методом металлографического анализа с помощью реплик (микрообразцов) на паропроводах из сталей 12Х1МФ и 15Х1М1Ф

Примечания:

- Периодичность контроля представлена с учетом накопленной микроповрежденности.

- Первоочередному контролю подлежат сварные соединения 1-й группы, затем 2-й и далее 3-й группы.

- Первоочередному контролю, кроме того, подлежат сварные соединения, характеризующиеся следующими признаками;

- отремонтированные соединения, имеющие подварочные швы;

- соединения, в которых выявлена неоднородность твердости по зонам

HVм.ш/HVо.м< 1;

- соединения, ранее оцененные категорией опасности КО ≥ 3.

Показано, что для расчетного и расчетно-экспериментальных методов (в зависимости от условий расчета) коэффициент достоверности квалифицируется уровнем 20-70, а для структурного метода по микроповрежденности — уровнем 90.

- Сформированы группы сварных соединений по признакам их конструкционной прочности, месту расположения на трассе паропровода, неоднородности свойств и категории опасности для обоснования очередности и объемов проводимого эксплуатационного контроля.

Выводы по главе 4

- Классифицированы виды эксплуатационных повреждений сварных соединений паропроводов из теплоустойчивых хромомолибденованадиевых сталей по механизмам хладноломкости, ползучести, усталости.

- Систематизированы статистические данные 2003 случаев эксплуатационных повреждений сварных соединений на 1400 паропроводах ТЭС за 40-летний период 1960-1999 гг. Установлено комплексное влияние на повреждаемость эксплуатационного, технологического и конструкционного факторов:

- повреждаемость возрастает на порядок с увеличением температуры эксплуатации от 510 до 545-560 °C;

- повреждения (95% случаев) преимущественно отмечаются по сварным соединениям с повышенной концентрацией напряжений;

- повреждения (до 92-95% случаев) преимущественно наблюдаются по ЗТВ и 5-8% — по металлу шва.

- Определено влияние тепловых условий сварки и термообработки на неоднородность структуры и свойств металла зон, влияющих на долговечность сварных соединений в условиях ползучести. Установлена взаимосвязь разупрочнения металла шва γм.ш = 0,6-1,4 с коэффициентом прочности сварных соединений φw=0,5-0,8 при допускаемом минимальном уровне > 0,7 для температуры эксплуатации 530 °C и выше, что открывает возможность обоснованно влиять на улучшение долговечности сварных соединений.

- Обобщены и уточнены параметры конструкционной прочности по показателям запаса по толщине стенки и разнотолщинности трубных элементов сварных соединений с учетом концентрации напряжений в диапазоне Κσ=1-2 для условий ползучести и в диапазоне ασ=1,2-7 для упругой области металла сварных соединений. Показана возможность снижения концентрации напряжений за счет применения конструкционнотехнологических мер.

- Разработана методика экспрессной оценки исчерпания ресурса (и остаточного ресурса) по микроповреждаемости металла зон сварных соединений с помощью реплик и/или микрообразцов. Определены зоны обследования сварных соединений. Металлографический анализ с помощью реплик введен как обязательный в нормативно-технический отраслевой документ по эксплуатационному контролю сварных соединений.

- Предложен методологический подход для расчетной оценки паркового, индивидуального и остаточного ресурсов, основанный на использовании современных методов расчета на прочность трубопроводов энергетических установок для условий ползучести и дополненный результатами разработок ВТИ с учетом конструкционных и технологических особенностей сварных соединений.

- Классифицированы сварные соединения по категориям КО = 1-7 в зависимости от запаса прочности на период наработки паропровода и/или на сроки установленного расчетного индивидуального ресурса. Категории КО — 1 соответствуют сварные соединения высокой надежности, а категории КО — 7 — низкой надежности.

- Разработан алгоритм экспертизы живучести сварных соединений на примере паропровода свежего пара ст. №5 Костромской ГРЭС. Алгоритм основан на использовании расчетного и структурного (по микроповрежденности) методов; в качестве вспомогательного назначен метод диагностики макроповрежденности с помощью УЗК, МПД, ВТК и ДАО из условий разрешающей способности в оценке остаточного ресурса сварных соединений.

- Установлена взаимосвязь категории опасности сварных соединений с запасом прочности (при расчетном подходе) и с исчерпанием ресурса (при структурном методе по микроповрежденности). Приняты на уровне экспертного подхода значения коэффициента достоверности при оценке остаточного ресурса с учетом применяемых расчетно-экспериментальных методов и типов сварных соединений. Показано, что для расчетного и расчетно-экспериментальных методов (в зависимости от условий расчета) коэффициент достоверности определяется уровнем КД = 20-70, а для структурного метода по микроповрежденности — уровнем КД = 90.

- Сформированы группы сварных соединений по признакам их конструкционной прочности, месту расположения на трассе паропровода, неоднородности свойств и категории опасности для обоснования очередности и объемов проводимого эксплуатационного контроля.