Развитие микроповрежденности металла оценивается по 5 стадиям, а изменение микроструктуры — по 3 стадиям (табл. 4.13-4.17). Основным показателем для оценки остаточного ресурса по металлографическому признаку служит микроповрежденность металла и вспомогательным (факультативным) — микроструктура.

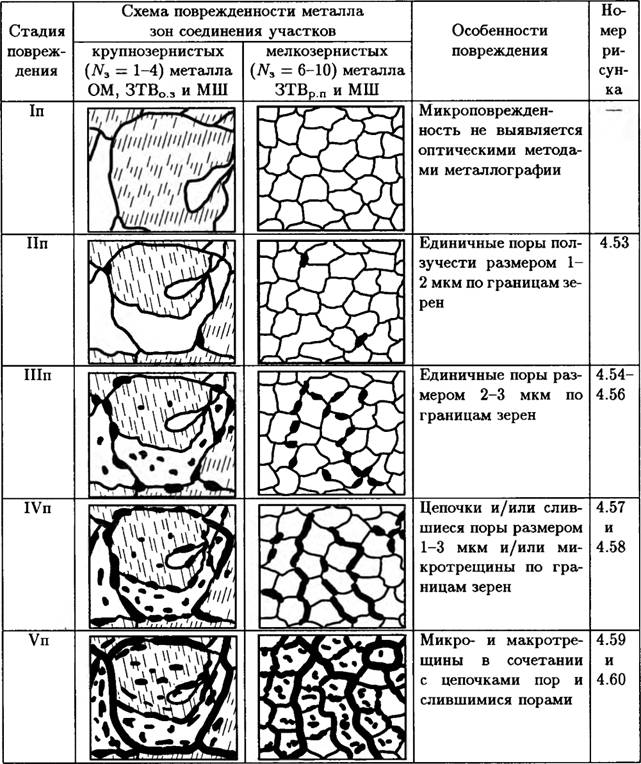

Таблица 4.13. Взаимосвязь поврежденности металла с исчерпанием ресурса тн/тр сварных соединений стали 12Х1МФ и 15Х1М1Ф с металлом шва 09Х1МФ в условиях установившейся ползучести

Примечание. Плотность пор (количество пор на площади 1 мм2) оценивается по уравнению: р = (Ν/F)x2, где N — число пор, выявленное на данной фотографии; — площадь фотографии, мм2, х — увеличение микроскопа для данной фотографии.

Таблица 4.14. Эксплуатационная повреждаемость сварных соединений стали 15X1М1Ф при ползучести. Структурная шкала

Примечания:

- Увеличение х800 для рисунков.

- Νз— номер зерна по ГОСТ 5639-82.

Таблица 4.15. Классификация микроповрежденности металла ЗТВр.п сварных соединений паропроводов из стали 12Х1МФ при ползучести. Металл шва 09Х1МФ

Примечание. П — пора ползучести; МТр. — микротрещина.

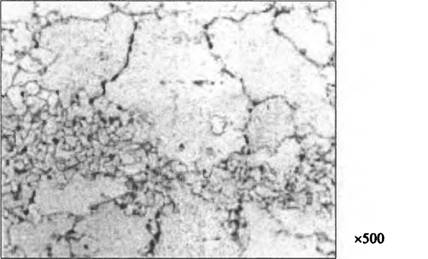

Рис. 4.53. Микроповрежденность на стадии Пп в виде единичных пор размером 1-2 мкм плотностью р = 25-100 пор/мм2; на исследуемом поле при увеличении х500 выявлено 1-4 поры

Рис. 4.54. Микроповрежденность металла на стадии III. 1п в виде единичных пор размером 1-2 мкм плотностью р до 250 пор/мм2; на исследуемом поле при увеличении х500 выявлено 5-10 пор

Рис. 4.55. Микроповрежденности металла на стадии III.2п в виде единичных пор по границам зерен; плотность микроповрежденности р<1000 пор/мм2

Рис. 4.56. Микроповреждаемость металла на стадии III.3п в виде пор размером 1-2 мкм по границам зерен; плотность микроповрежденности р>1000 пор/мм2

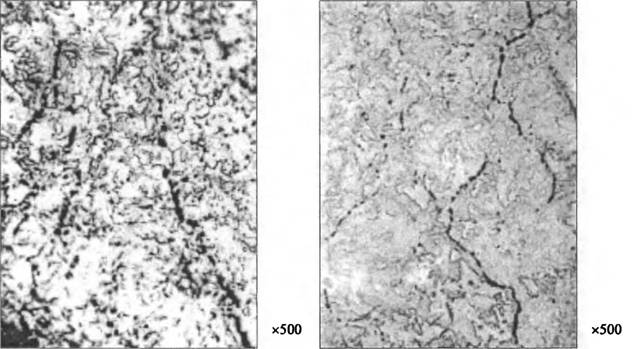

Рис. 4.57. Микроповрежденность металла на стадии IV. 1п в виде цепочек мелких пор размером 1-2 мкм по границам зерен

Рис. 4.58. Микроповрежденность металла на стадии IV.2п в виде цепочек и слившихся пор и микротрещин по границам зерен

Рис. 4.59. Поврежденность металла на стадии V. lп в виде микротрещин по границам зерен

Рис. 4.60. Поврежденность металла на стадии V.2п в виде макротрещины в сочетании с микротрещинами

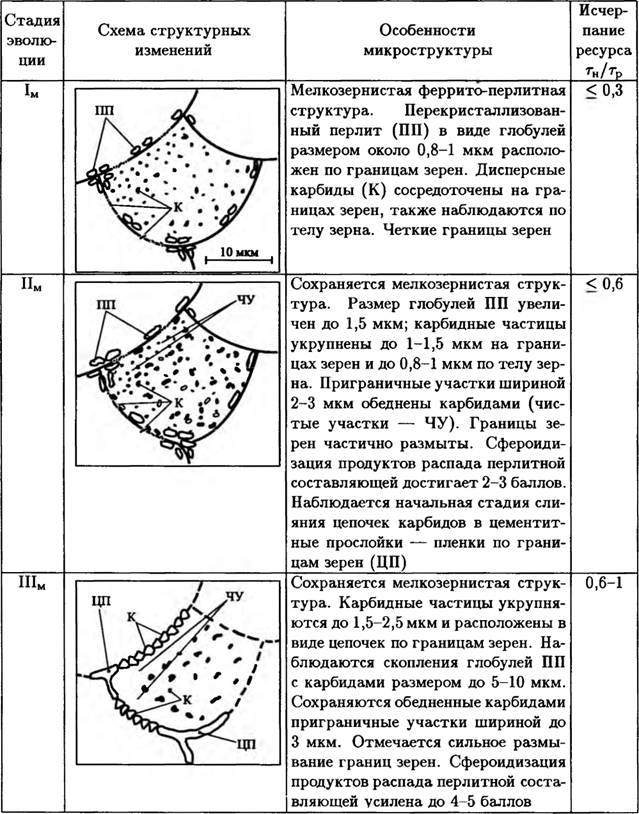

Таблица 4.16. Эволюция микроструктуры металла ЗТВр.п стыковых сварных соединений стали 15Х1М1Ф для условий ползучести

Стадия эволюции | Схема микроструктурных изменений на примере одного зерна | Особенности микроструктуры | Исчерпание ресурса |

Iм |

| Мелкозернистый бывший бейнит (до 75%) с первичным ферритом, перлитом и карбидами. Карбиды по ступенькам бывших цементитных пластинок. Коагуляция структуры 1 балл | 0-0,35 |

IIм |

| Феррито-карбидная смесь. Исчезновение примыкания бейнитных блоков. Укрупненные карбидные частицы размером 2-3 мкм; начальная стадия слипания карбидов. Коагуляция структуры до 3-5 баллов | 0,30-0,65 |

IIIм |

| Феррито-карбидная смесь. Четкие новые границы цементитной сетки в ферритной структуре. Первичный и вторичный феррит. Карбидные частицы размером < 1 и 2-3 мкм по телу и границам зерен. Коагуляция структуры 6 баллов | 0,60-1,0 |

Примечание. (Б) — бывший бейнит; ПП — перекристаллизованный перлит; К —карбиды; СК — скопления карбидов; Φ1 — первичный структурно-свободный феррит; Ф2 — вторичный феррит.

Таблица 4.17. Классификация структурных изменений металла ЗТВрп сварных соединений паропроводов из стали 12Х1МФ при ползучести. Металл шва 09Х1МФ

Остаточный ресурс сварных соединений определяется в следующей последовательности: на первом этапе, по структурной шкале для сварных соединений данной марки стали с учетом выявленной стадии микроповрежденности (и дополнительно стадии микроструктуры), при этом оценивается степень исчерпания ресурса тн/тр, где тн — длительность наработки (эксплуатации) и тр — ресурс (предельный) данного соединения; на заключительном этапе — расчетным путем, при этом устанавливается остаточный срок службы (остаточный ресурс то р) данного сварного соединения из равенства то/р = тр — тн; предельный ресурс определяется из отношения тн/тр.

Мерами по уточнению остаточного ресурса являются результаты повторных периодических обследований с помощью МАР при последующей эксплуатации сварных соединений, в которых была выявлена микроповрежденность металла. Рекомендуемая периодичность повторного металлографического анализа с помощью реплик, а также рекомендации о необходимости ремонта таких соединений приведены в табл. 4.18.

Оформление результатов контроля.

Результаты металлографического анализа оформляются в журнале контроля и заключении контроля. Журнал контроля служит первичным документом проведения металлографического анализа и заполняется металловедом, проводившим контроль. Форму журнала устанавливает организация, выполняющая контроль. Журнал должен быть пронумерован, иметь сквозную нумерацию страниц и скреплен подписью лица, отвечающего за оформление документации. Исправления должны быть заверены лицом, внесшим исправления.

Журнал и технологические карты контроля хранят не менее 5 лет с момента последней записи.

В журнал контроля вносят следующую информацию: номер технологической карты металлографического анализа; особенности микроповрежденности и микроструктуры металла исследованных зон сварного соединения с оценкой стадий структурного состояния; результаты контроля другими методами.

Все записи в журнале нумеруют. К журналу прилагают технологическую карту контроля.

Таблица 4.18. Рекомендуемая периодичность эксплуатационного контроля и необходимость проведения ремонта сварных соединений коллекторов и паропроводов из теплоустойчивых хромомолибденованадиевых сталей, эксплуатирующихся в условиях ползучести

Микроповрежденность (табл. 4.13) | Исчерпание ресурса сварных соединений тн/тр (табл. 4.13) | Рекомендуемая продолжительность эксплуатации до проведения контроля, тыс. ч., для сварных соединений типа | Рекомендации о необходимости ремонта сварного соединения | |||

стадия | этап | 12Х1МФ | 15Х1М1Ф | ССС | СССр.т.э, | |

Iп |

| < 0,50 | <0,60 | Согласно требований РД 10-262-98, РД 153-34.1-17.421-98 |

| |

IIп | — | 0,50-0,60 | 0,60-0,70 | 40-50 | 20-25 | — |

IIIп | III.1п | 0,60-0,70 | 0,70-0,75 | 15-20 | 10-15 | Может быть назначен ремонт |

III.2п | 0,60-0,75 | 0,75-0,80 | 10-15 | 7-10 | Обязателен ремонт | |

III.3п | 0,75-0,80 | 0,80-0,85 | 7-8 | 7-8 | ||

IVп | IV.1п | 0,80-0,85 | 0,80-0,85 | 7-8 | 7-8 | Обязателен ремонт |

IV.2п | 0,85-0,90 | 0,85-0,90 | 5-7 | 5-7 | ||

Vп | V.lп | 0,90-0,95 | 0,90-0,95 | 3-4 | 3-4 | Немедленный ремонт или переварка сварного соединения или замена поврежденной сварной детали |

V.2п | 0,95-1,00 | 0,95-1,00 | 3-4 | 3-4 | ||

Примечания:

- Контроль методами МПД, УЗК и МАР проводится сразу после ремонта сварного соединения, а следующий контроль — в сроки, указанные в данной таблице.

- Ремонт сварных соединений выполняется в соответствии с требованиями РД 34.17.310-96.

Заключение о результатах контроля оформляется на одно сварное соединение и подписывается руководителем службы контроля (начальником лаборатории металлов и сварки) и металловедом, проводившим металлографический анализ.

Заключение о результатах контроля подлежит хранению в течение всего срока эксплуатации данных коллекторов котлов и паропроводов.

Выводы

- Разработана методика металлографического анализа с помощью реплик и/или срезов металла-микрообразцов. Определены зоны обследования стыковых, тройниковых и штуцерных сварных соединений равно- и разнотолщинных трубных элементов из стали 12Х1МФ и 15Х1М1Ф.

- Основным структурным фактором для оценки ресурса сварных соединений принята микроповреждаемость металла зон и вспомогательным фактором — изменение микроструктуры при ползучести.

- Установлена взаимосвязь микроповреждаемости металла зон с исчерпанием ресурса сварных соединений. Обоснованы 5 стадий развития микроповреждаемости от единичных пор до цепочек и слившихся пор ползучести вплоть до микро- и макротрещин по границам зерен.

- В качестве основного индикатора для оценки остаточного ресурса сварных соединений служит разупрочненная прослойка металла ЗТВр.п, по которой преимущественно развивается микро- и макроповреждаемость в условиях ползучести.