ПРИЛОЖЕНИЕ 2

Об опыте работы УралОРГРЭС в обеспечении надежности и безопасности эксплуатации гибов паропроводов, пароперепускных труб котлов и турбин

Пермикин В. С., Добрушкин Л. С., Поляков С. П., Гусев В. В.

Обеспечение надежной и безопасной эксплуатации высокотемпературных паропроводов котлов и турбин, элементы которых работают в условиях ползучести, является одной из важнейших задач для тепловых электростанций.

Надежная эксплуатация таких паропроводов, как правило, зависит от надежной эксплуатации четырех основных элементов, составляющих систему: гибов, прямых участков, сварных соединений, арматуры, — и должна обеспечиваться периодическим контролем, методы, объемы и критерии которого регламентируются [13].

Основным элементом, определяющим надежную и безопасную эксплуатацию паропроводов высокого давления, пароперепускных труб выходных ступеней котлов, пароперепускных труб турбин являются гибы, у которых парковый ресурс и время дальнейшей эксплуатации значительно ниже, чем у прямых участков и сварных соединений. Кинетика процесса накопления поврежденности металла гибов зависит от многих факторов: температуры и давления при эксплуатации, геометрических размеров (толщина стенки в растянутой зоне, профиль сечения), уровня напряжений, вызываемых трассой паропровода или конструктивными особенностями узла котла или турбины.

За последние 10 лет в УралОРГРЭС накоплен значительный опыт по исследованию, контролю гибов и сварных соединений паропроводов, результаты которых излагаются ниже.

Периодический контроль металла гибов паропроводов, предусмотренный РД 10-262-98, не обеспечивает в полной мере надежной эксплуатации в силу ряда причин. Применяемые в настоящее время неразрушающие методы дефектоскопии гибов — ультразвуковая, магнитопорошковая, вихретоковая и цветная — позволяют обнаруживать только макродефекты, в том числе трещины.

Время развития трещины от зарождения до разрушения гиба значительно меньше межремонтного периода, который в лучшем случае может составлять 7-8 тыс. ч. Время же роста трещин от порога чувствительности применяемого метода дефектоскопии до разрушения и того меньше. Это значит, что весь процесс от зарождения трещины до разрушения может вполне происходить в межремонтный период и привести к аварийному останову.

Образование трещины как эксплуатационного дефекта в гибах — это только завершение процесса ползучести. В настоящее время уже почти тривиальным является утверждение, что на третьей стадии ползучести информативными параметрами, по которым можно оценить состояние металла, являются деформация ползучести и наличие микропор ползучести в структуре. Деформация ползучести гибов паропроводов может достигать нескольких процентов, т.е. является величиной, по которой можно оценивать остаточный ресурс. Но применение этого подхода ограничивает ряд факторов. Наиболее интенсивно процесс ползучести паропроводов происходит на гибах, а реперы для измерения ползучести устанавливаются на прямых участках. Поэтому деформацию ползучести растянутой зоны гиба, полученной с его прямого участка, можно оценить лишь косвенно. Метод оценки деформации ползучести по измерению овальности гиба в одном-трех сечениях также отягощен большой случайной погрешностью ввиду плохой воспроизводимости положения сечения, в котором производятся повторные измерения.

Оценка степени поврежденности структуры металла микропорами ползучести, согласно РД 10-262-98, непосредственно на оборудовании применяется в настоящее время только для выборочного контроля нескольких гибов паропровода.

Метод определения состояния металла паропровода по вырезке также не может быть признан удовлетворительным, так как вырезка производится с одного прямого участка паропровода. Опыт исследований подобных вырезок показал, что свойства металла, как правило, находятся в пределах нормативных, а гибы паропроводов при этом аварийно разрушаются. Расчетные методики по оценке ресурса гибов носят приближенный характер, не учитывают многие факторы, влияющие на напряженное состояние металла. В результате многие из аварийно разрушившихся гибов имели наработку значительно меньшую, чем расчетный ресурс.

Из-за различного положения в трассе паропровода, как правило, с неотлаженной опорно-подвесной системой, каждый гиб испытывает различное воздействие напряжений, возникающих из-за весовых нагрузок и теплового расширения металла.

Таким образом, гиб паропровода, имеющий после изготовления свою структуру металла, форму поперечного сечения, утонение в растянутой зоне, испытывает индивидуальные нерасчетные воздействия напряжений из-за положения в трассе, т.е. являет собой объект, обладающий индивидуальным комплексом характеристик, поэтому и контроль состояния металла каждого гиба для определения его ресурса должен быть не выборочным, а индивидуальным.

Основной причиной разрушения гибов паропроводов является ползучесть, а единственным прямым информативным параметром, с помощью которого можно оценить степень ползучести и, соответственно, определить возможность дальнейшей эксплуатации, — плотность микропор в структуре металла растянутой зоны.

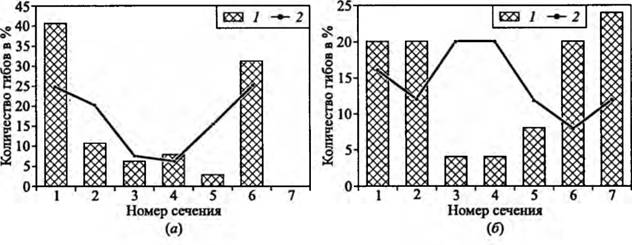

Рис. П2.1. Распределение максимальной овальности (I) и минимальной толщины стенки (2) по длине гибов: (а) 0159 х 24 мм; (б) 0159 х 18 мм пользовать для анализа оттиски (реплики). При этом необходимо определиться, где именно в растянутой зоне гиба делать шлиф, так как поврежденность по растянутой зоне гиба распределена неравномерно. Из результатов исследований разрушенных гибов и теоретических работ известно, что наибольшие воздействия напряжений испытывают участки гибов с наибольшей овальностью и минимальной толщиной стенки, что микроповрежденность развивается по растянутой зоне узкой полосой, ширина которой зависит от наружного диаметра трубы, что в результате ползучести происходит выправление овальности, что структура металла гибов и величина зерна, при прочих равных условиях, существенно влияют на скорость накопления поврежденности. Поиск наиболее поврежденного участка на гибе с целью изготовления шлифа — процесс не простой, требующий серьезных исследований. В типовой инструкции РД 10-262-98 и других нормативных документах, предписывающих контроль микроповрежденности металла гибов, не регламентируется место изготовления шлифа. Специалисты УралВТИ в своей методике и практике определили 3 участка для изготовления шлифов: центр гиба и два перехода от прямого участка гиба к его изогнутой части, как наиболее напряженные и повреждаемые участки. С целью выявления закономерности распределения значений овальности и толщины стенки сечений по длине гибов, а, следовательно, основных параметров, влияющих на накопление поврежденности, в УралОРГРЭС были проведены измерения на всей длине растянутой зоны вновь установленных гибов 0159 х 18 и 0159 х 24 мм с радиусом загиба 90°. Измерения проводились в 6-7 сечениях гибов с шагом ≈ 100 мм. Распределение представлено на рис. П2.1, из рассмотрения которого следует, что у 70% гибов максимальная овальность присутствует в сечениях, расположенных в местах перехода прямого участка к изогнутой части, и вблизи них и лишь 10-15% в центре.

У большинства гибов 0159 х 18 мм минимальная толщина стенки выявлена в сечениях на краях, а у гибов 0159 х 24 мм — в сечениях в центре. Подобные измерения на гибах с другим радиусом гиба (30°, 60°), а также других типоразмеров с разными радиусами приводили к результатам, отличающимся от представленных выше. Отсутствие закономерности в распределении по длине гиба участков с минимальной толщиной стенки и максимальной овальностью не позволяет достоверно (без измерительного контроля) определять места для изготовления шлифов, а следовательно, не существует альтернативы сплошному измерению овальности и толщины стенки с целью определения наиболее напряженного участка на гибе.

Таким образом, наиболее поврежденным участком на гибе может быть сечение с максимальной овальностью и минимальной толщиной стенки либо сечение с минимальной овальностью и минимальной толщиной стенки. Последнее определилось из априорных утверждений о выправлении овальности при эксплуатации гибов в условиях ползучести.

Для определения сечения с экстремальными значениями овальности необходимо провести большое количество трудоемких измерений, что является малопригодным для практического применения. Значительно проще определяется локальный радиус кривизны путем измерения стрелки хорды L, мм. В связи с этим в УралОРГРЭС был разработан способ и устройство, с помощью которого проводятся измерения локальной кривизны в растянутой зоне гиба. В процессе апробации методики на гибах с разной степенью поврежденности производились измерения геометрических характеристик (овальность, локальная кривизна) и металлографические исследования в различных сечениях исследуемых гибов.

Рис. П2.2. Результаты измерений на гибе пароперепускной трубы 0133 х 17 мм из стали 12Х1МФ: а — овальность, %, dс — поврежденность; L — локальный радиус кривизны, мм

Результаты измерений на одном из гибов пароперепускной трубы 0133 х 17 мм из стали 12Х1МФ, работающей при 550 °C и 14 МПа с наработкой 116200 ч представлены на рис. П2.2, из рассмотрения которого следует, что овальность и локальный радиус кривизны хорошо соотносятся между собой и весьма динамично изменяются от сечения к сечению. При этом металлографическими исследованиями и акустическими измерениями было определено, что максимальная поврежденности локализуется в местах максимальной овальности (минимальный радиус кривизны L). Например, в сечении 6 наблюдаются микропоры в количестве 5150 пор/мм2, а в сечении 8 — 5600 пор/мм2, что совпадает с экстремальными значениями кривизны (овальности).

Измерение кривизны и овальности в одних и тех же сечениях, более чем на 200 гибах типоразмеров 0133 х 17, 0159 х 18 и 0273 х 32 мм, показало высокую корреляцию этих величин. Это позволило заменить трудоемкие измерения овальности на измерения локального радиуса кривизны, повысить точность измерении, расширить зону поиска наиболее поврежденных мест, определить на растянутой зоне гиба экстремальные значения локальной кривизны, что исключит при изготовлении шлифов и при просмотре их на микроскопе пропуск максимума в пределах узкой полосы распределения поврежденности (до 30 мм) на поперечном сечении гиба.

Разработанный Б. В. Бархатовым и В. С. Пермикиным акустический метод, основанный на зависимости скорости ультразвуковых волн от плотности пор ползучести, позволил осуществить комплексный подход к определению состояния металла гибов и их остаточного ресурса, который состоит из следующих операций:

- измерение кривизны гиба и поиск минимальной толщины стенки;

- контроль микроповрежденности акустическим методом участков с экстремальными значениями кривизны и минимальной толщиной стенки;

- исследование микроструктуры и определение плотности микропор при помощи переносного микроскопа или метода реплик.

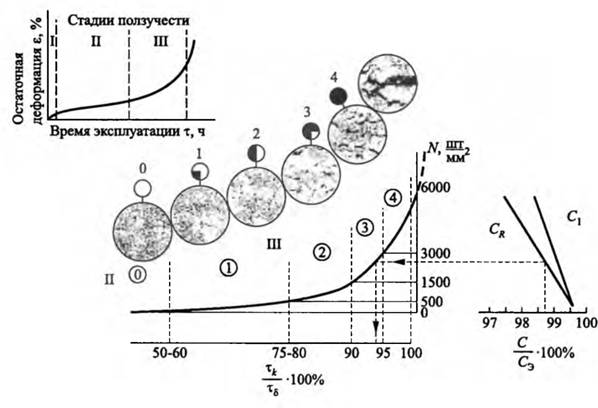

Оценочные критерии по зависимости скорости ультразвуковых волн от плотности пор на третьей стадии ползучести, шкала микроповрежденности структуры металла гибов, время безопасной эксплуатации в зависимости от микроповрежденности, разработанные УралОРГРЭС на базе металлографических исследований, выполненных отечественными и зарубежными авторами, а также на базе собственных экспериментов, представлены на рис. П2.3. Шкала микроповрежденности УралОРГРЭС, адаптированная к ОСТ 34-70-690-96, приведена в табл. П2.1.

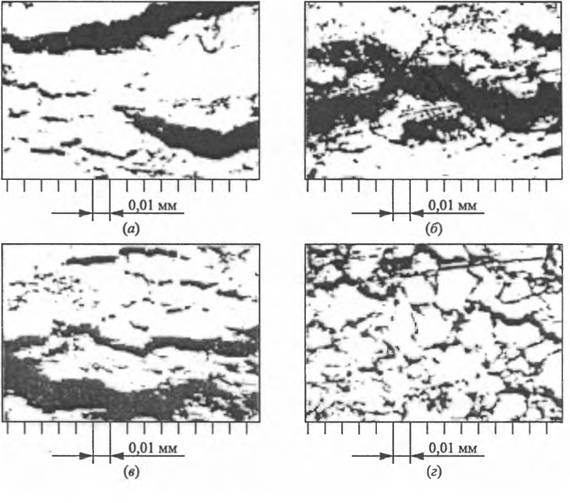

В течение последних 10 лет нами проведено обследование состояния металла более 10 000 гибов на паропроводах из перлитных марок стали с параметрами эксплуатации: р = 9-14 МПа, t = 500-560 °C и с наработкой от 70 000 до 360000 ч. При этом обнаружено около 100 гибов с макро- и микротрещинами, фрагменты микроструктуры металла некоторых из них представлены на рис. П2.4.

Обследование проводилось непосредственно на паропроводах ТЭЦ, ГРЭС в объеме 100% гибов. В результате проведенных работ:

- накоплен значительный статистический материал о микроповрежденности металла гибов;

- обеспечена надежная эксплуатация;

- определен остаточный ресурс и дан прогноз на дальнейшую эксплуатацию.

По истечении начального периода обследований в 1995 г. были обработаны результаты по 1685 гибам 56 паропроводов, эксплуатирующихся на расчетных параметрах р = 14 МПа, t = 560 °C двух наиболее распространенных типоразмеров 0273 х 32 и 0325 х 38 мм (табл. П2.2).

Из табл. П2.2 видно, что около 80% гибов имеют поврежденность, соответствующую 0- или 1-му баллу, и могут оставаться в эксплуатации до следующего контроля на 40-50 тыс. часов, 11% гибов имеют 2-й балл микроповрежденности, 6% — 3-й балл и лишь около 2% гибов должны быть немедленно заменены. Отдельно по котельным, турбинным, секционным паропроводам сведения также представлены в табл. П2.2.

Рис. П2.3. Зависимость скорости ультразвуковых волн от плотности пор на III стадии ползучести. Шкала поврежденности микроструктуры паропроводов из стали 12Х1МФ: τк/τδ — доля исчерпания ресурса: Cr — скорость поверхностных волн; Ci — скорость сдвиговых волн; С/Сэ — соотношение измеренной скорости поверхностной (сдвиговой) волны к скорости соответствующей волны в эталоне

Таблица П2.1. Шкала поврежденности, адаптированная к ОСТ 34-70-690-96

Балл микроповрежденности по шкале УралОРГРЭС | Металлографическая характеристика распределения микропор ползучести | Балл |

0 | Пор нет | 1 |

0-1 | Единичные поры | 2 |

1 | Множество пор без определенной ориентации | 3 |

1-2 | Множество пор, ориентированных по границам зерен | 4 |

2 | Цепочки пор по границам зерен | 5 |

3 | Слившиеся цепочки микротрещин, не выявляемые УЗК | 6 |

4 | Макротрещины, выявляемые УЗК | 7 |

Рис. П2.4. Фрагменты микроструктуры металла с макротрещинами и микротрещинами: (а) и (б) гиб 11 и гиб 2, Пермская ТЭЦ-9, котел 11, паропровод 0385 x 38 мм, наработка 127500 ч, р = 13,66 МПа, t = 557,5 °C; (в) гиб между стыками 16 и 17, Пермская ТЭЦ-9, паропровод ТГ-9, 0325 х 38 мм, наработка 177 780 ч, р = 13,2 МПа, t = 553,4 °C; (г) гиб х-2, ТЭЦ г. Бишкека, котел 5, пароперепускные трубы, 0133 х 10 мм, наработка 197000 ч, р = 9 МПа, t = 535 °C

Представленные в табл. П2.2 результаты обработки данных обследования не претендуют на роль всеобъемлющих, а лишь иллюстрируют некоторые тенденции, такие, как снижение относительного количества гибов с нулевой поврежденностью и увеличение количества гибов с 4-м баллом на котельных паропроводах, по сравнению, соответственно, с турбинными и секционными. При этом следует отметить, что наработка обследованных котельных паропроводов меньше наработки турбинных, в среднем, на 30-40 тыс. ч, а секционных — на 60-70 тыс. ч. И если более высокую поврежденность котельных паропроводов можно было бы объяснить более высокими параметрами эксплуатации по трассе «котел - поперечная связь - турбина», то значительное количество поврежденных гибов на секционных паропроводах может быть объяснено только схемными решениями их трассировки.

Таблица П2.2. Результаты статистической обработки данных о повреждаемости гибов паропроводов с расчетными параметрами р = 14 МПа, t = 560 °C

Объект | Общее | Микроповрежденность, балл | ||||

0 | 1 | 2 | 3 | 4 | ||

Гибы | 1685 | 745 | 631 | 188 | 101 | 30 |

100% | 44,0% | 37,2% | 11,0% | 6,0% | 1,8% | |

Котлы | 349 | 98 | 138 | 60 | 37 | 16 |

100% | 28% | 39,5% | 17,5% | 10,6% | 4,5% | |

Секции | 434 | 195 | 163 | 49 | 20 | 7 |

100% | 44,9% | 37,5% | 11,3% | 4,6% | 1,6% | |

Турбины | 183 | 71 | 59 | 34 | 16 | 3 |

100% | 38,8% | 32,2% | 18,6% | 8,7% | 1,6% | |

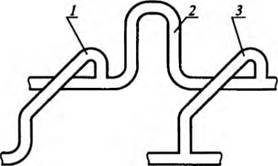

Рис. П2.5. Участок схемы трассы паропроводов поперечных связей: 1,3 — отводы на 2 и 3 гиба; 2 — основная трасса

При детальном анализе выявлено, что на 80% поврежденные гибы (3-й и 4-й баллы) секционных паропроводов состоят из гибов, расположенных в перемычках из 2-3 гибов от основной трассы поперечной связи (рис. П2.5). Этот факт свидетельствует о слабой компенсационной возможности коротких паропроводов, причем такие характеристики гибов, как толщина стенки в растянутой зоне, овальность, структура металла, наработка, были идентичны для гибов с нулевой повре- жденностью, находящихся на основной трассе паропроводов поперечной связи.

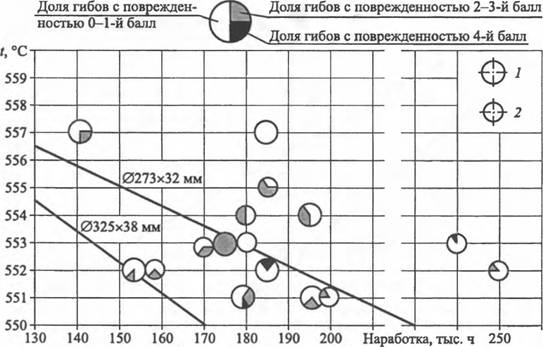

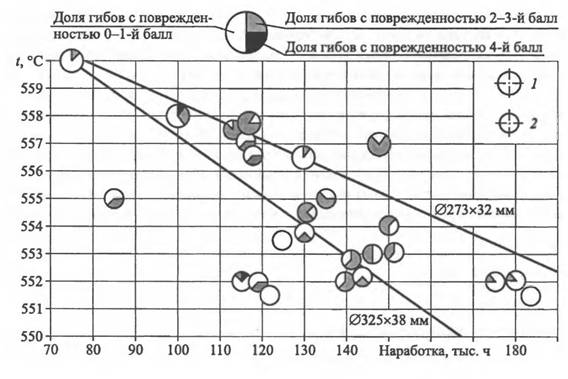

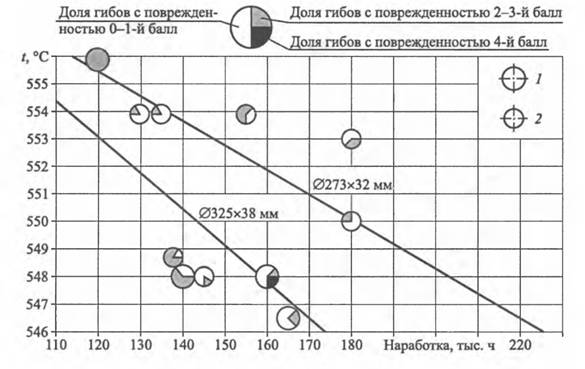

На рис. П2.6-П2.8 приведены результаты обследования гибов различных паропроводов. У каждого из них были обследованы все 100% гибов. Наклонными линиями отмечены границы паркового ресурса. Из анализа этих рисунков видно, что имеются паропроводы, которые еще не отработали парковый ресурс, а в них найдены гибы, находящиеся в стадии предразрушения (с 4-м баллом микроповрежденности). И в то же время, есть паропроводы, в которых и после исчерпания паркового ресурса микроповрежденности гибов невысока — на уровне 0- и 1-го баллов.

Процесс ползучести зависит от температуры, напряжений и свойств металла. И если учесть, что температура — это метрологически обеспеченный параметр, то разброс степени поврежденности представленных паропроводов может быть отнесен за счет различия свойств металла и не учитываемых напряжений, как статических, так и динамических, возникающих при пусках.

Рис. П2.6. Результаты обследования 434 гибов на 16 секционных паропроводах высокого давления: 1 — типоразмер 0325 х 38 мм; 2 — типоразмер 0273 х 32 мм

Рис. П2.7. Результаты обследования 349 гибов на 29 паропроводах котлов высокого давления: 1 — типоразмер 0325 х 38 мм; 2 — типоразмер 0273 х 32 мм

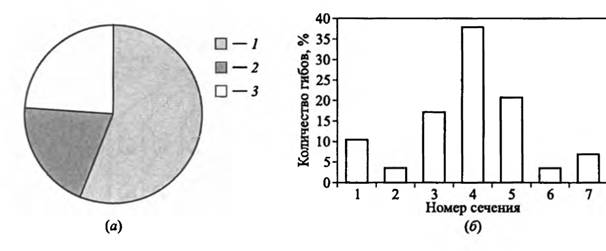

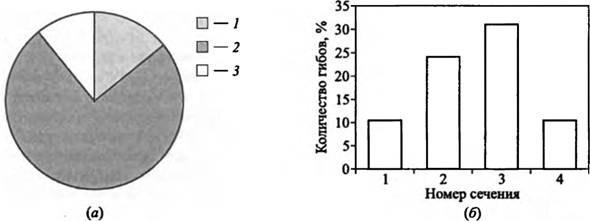

Из представленного на диаграмме рис. П2.9,а распределения 29 гибов 0273 х 32 мм с 3-4-м баллом следует, что в большинстве случаев (65%) максимальная поврежденность выявлена в зонах гибов с максимальной овальностью (минимальной кривизной) и минимальной толщиной стенки. Это противоречит представлениям о выправлении овальности при эксплуатации в условиях ползучести, сложившимся в отрасли. Наиболее характерным местом, где реализуются повреждения по длине гиба, — это его центр и сечения вблизи него (рис. П2.9,/>)·

Таким образом, представленный анализ результатов обследования подтвердил не только обоснованность подхода к индивидуальному контролю микроповрежденности гибов, но и подтвердил необходимость изучения процесса накопления поврежденности на базе узких групп паропроводов и типов оборудования, таких как:

- котельные;

- поперечные связи;

- турбинные;

- пароперепускные трубы турбин;

- пароперепускные трубы котлов;

- горячий промежуточный перегрев.

Одной из групп паропроводов, в которой накопление поврежденности в гибах имеет ряд особенностей, являются перепускные трубы последних ступеней котлов.

Рис. П2.8. Результаты обследования 183 гибов на 11 паропроводах турбин высокого давления: 1 — типоразмер 0325 х 38 мм; 2 — типоразмер 0273 х 32 мм

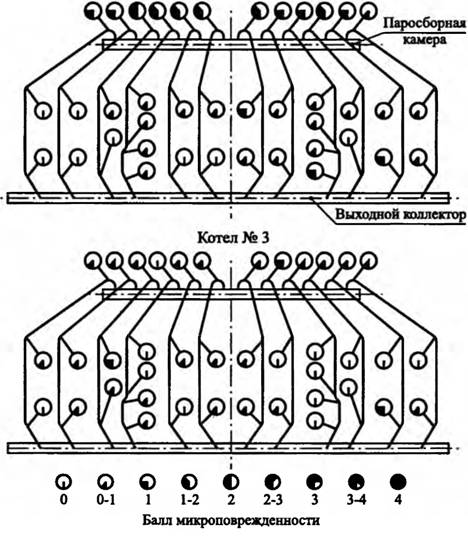

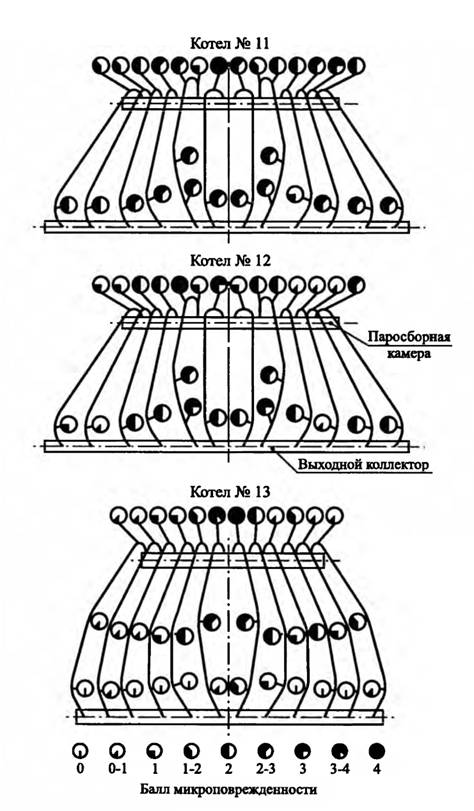

На рис. П2.10, П2.11 и в табл. П2.3, П2.4 и представлены результаты контроля микроповрежденности этих узлов Ижевской ТЭЦ-2 (котел ТП-87) и Усть-Каменогорской ТЭЦ (котел БКЗ-320-140), имеющих идентичную конструкцию. На схемах пароперепускных труб (0133 х 17 мм) выходной ступени котлов (рис. П2.10, П2.11) представлено состояние каждого гиба, оцененное в баллах микроповрежденности. В табл. П2.3, П2.4 приведены результаты этой оценки и параметры эксплуатации котлов.

Из представленных данных следует, что, несмотря на различия во времени эксплуатации, типах котлов, наиболее поврежденные гибы расположены, в основном, при входе в паросборную камеру, а в пределах самой камеры — ближе к середине пучка. Общая поврежденность гибов (по суммарной доле гибов с поврежденностью 3-4-й балл) в данных узлах выше по сравнению с такой же характеристикой на котельных и турбинных паропроводах (табл. П2.2) при прочих равных условиях (наработка, параметры эксплуатации и т. д.) и может свидетельствовать о дополнительных напряженных нагрузках, испытываемых металлом в этих узлах, вызванных:

- низкой компенсационной возможностью из-за конструктивных недоработок узла;

- существенным влиянием числа пусков, особенно из холодного состояния (табл. П2.3, П2.4);

- разверткой по температуре.

Рис. П2.9. Анализ гибов 0273 х 32 мм Усть-Каменогорской ТЭЦ с 3-4-м баллом микроповрежденности: (а) диаграмма распределения экстремальных значений кривизны и минимальных значений толщины стенки гибов: 1 — совпадения минимальных значений кривизны и толщины; 2 — совпадения значений максимальной кривизны и минимальной толщины; 3 — несовпадения; (б) распределение максимальной поврежденности по длине гибов

Котел № 2

Рис. П2.10. Схема пароперепускных труб (0133 х 17 мм) выходной ступени котлов ТП-87 Ижевской ТЭЦ-2

Подтверждением низких компенсационных возможностей этих узлов являются факты многочисленных разрушений сварных соединений вварки труб в коллектора по зоне термовлияния, а также наличие коротких ниток пароперепускных труб, состоящих из 2-3 гибов. В обоих случаях наблюдается влияние числа пусков на накопление поврежденности (табл. П2.3 и П2.4).

Малоцикловая усталость, возникающая из-за термических напряжений при пусках и остановах оборудования, ускоряет процессы ползучести металла, поэтому число пусков, особенно из холодного состояния, необходимо учитывать при назначении срока первичного обследования этих узлов, а также сроков дальнейшей эксплуатации до следующего контроля. Таким образом, при определении времени дальнейшей эксплуатации гибов с одинаковым баллом микроповрежденности описываемого узла и, например, гиба паропровода котла при прочих равных условиях (параметры эксплуатации и наработка) используется уменьшающий корректирующий коэффициент.

Рис. П2.11. Схема пароперепускных труб (0133 х 17 мм) выходной ступени котлов БКЗ-320-140 Усть-Каменогорской ТЭЦ

Таблица П2.3. Распределение гибов пароперепускных труб последней ступени котлов ТП-87 ИТЭЦ-2 по баллам микроповрежденности

Количественные характеристики | Балл | Станционный номер котла, параметры эксплуатации | ||||

0 | 1 | 2 | 3 | 4 | ||

Количество гибов | 5 | 29 | 4 | 1 | 1 | №1; t = 555 °C, р = 13,8 МПа. |

Доля гибов, % | 12,5 | 72,5 | 10 | 2,5 | 2,5 | |

Промежуток времени до следующего контроля, тыс. ч | 50 | 30 | 15 | 7 | 0 | |

Количество гибов | 8 | 26 | 6 | 0 | 0 | №2;/ = 556 °C, р = 13,7 МПа. Число пусков — 118, τк = 129 702 ч |

Доля гибов, % | 20 | 65 | 15 | — | — | |

Промежуток времени до следующего контроля, тыс. ч | 50 | 30 | 15 |

|

| |

Количество гибов | 15 | 25 | 0 | 0 | 0 | №3; t= 556 °C, р = 13,8 МПа. |

Доля гибов, % | 37,5 | 62,5 | — | — | — | |

Промежуток времени до следующего контроля, тыс. ч | 50 | 30 | - | - |

| |

Таблица П2.4. Распределение гибов пароперепускных труб последней ступени котлов БКЗ-320-140 УК-ТЭЦ по баллам микроповрежденности

Количественные характеристики | Балл | Станционный номер котла, параметры эксплуатации | ||||

0 | 1 | 2 | 3 | 4 | ||

Количество гибов | 0 | 2 | 9 | 16 | 1 | №11; t= 553,4 °C, р = 13,1 МПа. |

Доля гибов, % | — | 7 | 32 | 57 | 4 | |

Промежуток времени до следующего контроля, тыс. ч | 50 | 30 | 15 | 7 | 0 | |

Количество гибов | 0 | 11 | 10 | 6 | 1 | №12; t= 555,5 °C, р = 13,3 МПа. |

Доля гибов, % | — | 39 | 36 | 21 | 4 | |

Промежуток времени до следующего контроля, тыс. ч | 50 | 30 | 15 |

| 0 | |

Количество гибов | 8 | 16 | 8 | 3 | 1 | №13; t= 554,3 °C, р = 13,3 МПа. |

Доля гибов, % | 22 | 45 | 22 | 8 | 3 | |

Промежуток времени до следующего контроля, тыс. ч | 50 | 30 | 15 | 7 | 0 | |

Таблица П2.5. Ускоренное развитие ползучести на узле пароперепускных труб котла ст. № 13 Усть-Каменогорской ТЭЦ

Номер гиба по схеме | Балл микроповрежденности | Приращение | |

τ= 154634 ч контроль в 1996 г. | τ= 164 846 ч контроль в 1999 г. | ||

81 | 2 | 3 | 1 |

82 | 2-3 | 2-3 | 0 |

83 | 2-3 | 3-4 | 1 |

84 | 2 | 3 | 1 |

85 | 1 | 1 | 0 |

86 | 2 | 2-3 | 0,5 |

93 | 1-2 | 2-3 | 1 |

96 | 2 | 4 | 2 |

97 | 0-1 | 2-3 | 2 |

Иллюстрация ускоренного развития ползучести гибов на узле пароперепускных труб котла ст. № 13 Усть-Каменогорской ТЭЦ приводится в табл. П2.5.

Рис. П2.12. Анализ гибов 0133 х 17 мм Усть-Каменогорской ТЭЦ с 3-4-м баллом микроповрежденности: (а) диаграмма распределения экстремальных значений кривизны и минимальных значений толщины стенки гибов (на базе 28 гибов): 1 — совпадения значений минимальных кривизны и толщины; 2 — совпадения значений максимальной кривизны и минимальной толщины; 3 — несовпадения; (б) распределение максимальной поврежденности по длине гибов

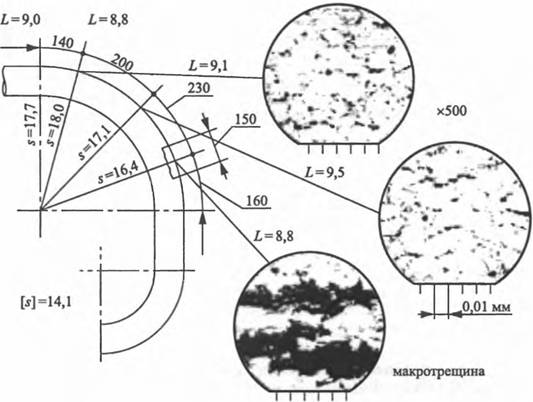

Рис. П2.13. Гиб №95 пароперепускной трубы 0133 х 17 мм (сталь 12Х1МФ) к паросборной камере котла ст. № 13 Усть-Каменогорской ТЭЦ (наработка 154634 ч, рcp= 13,3 МПа, tcp=554 °C): [s] — допускаемая толщина стенки гиба, рассчитанная по РД 10—249-98; s — фактическая толщина стенки в растянутой зоне гиба, мм; L — значение кривизны

Проведенный анализ результатов контроля микроповрежденности 28 гибов пароперепускных труб с трещинами и 3-4-м баллом показал (рис. П2.12,а), что в 75% случаев максимальная поврежденность приходится на сечения в гибах с минимальной овальностью (максимальной кривизной) и минимальной толщиной стенки, и лишь 12% — на сечения с максимальной овальностью (минимальной кривизной) и минимальной толщиной стенки. Данная закономерность может быть истолкована как факт выправления овальности гибов 0133 х 17 мм по мере накопления остаточной деформации при ползучести. Из распределения максимальной поврежденности по длине гибов 0133 х 17 мм, представленного на рис. Π2.12,б, следует, что можно ожидать максимальную поврежденность в каждом сечении гиба в равной степени.

Образование трещин в сечении с максимальной кривизной (минимальная овальность) и минимальной толщиной стенки, расположенном между центром гиба и переходом от прямого участка к изогнутой части, проиллюстрировано на рис. П2.13. Одним из важнейших процессов в оценке состояния металла гибов паропроводов является определение времени безопасной эксплуатации до повторного контроля микроповрежденности или до замены. Согласно существующим представлениям с учетом шкалы микроповрежденности (см. рис. П2.3), контроль проводился нами в соответствии с характеристикой поврежденности:

- Баллы 0 и 0-1 (1, 2 по ОСТ 34-70-690-96) — через 50 тыс. ч;

- Баллы 1 и 1-2 (3, 4 по ОСТ 34-70-690-96) — через 25-40 тыс. ч;

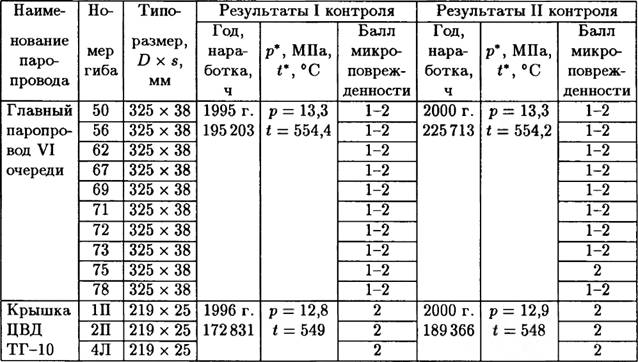

Таблица П2.6. Результаты повторных обследований гибов и перепускных труб Усть-Каменогорской ТЭЦ

*Фактические параметры эксплуатации.

Балл 2 (5 по ОСТ 34-70-690-96) — через 15-25 тыс. ч;

- Балл 3 (6 по ОСТ 34-70-690-96) — через 4-7 тыс. ч;

- Балл 4 (7 по ОСТ 34-70-690-96) — немедленная замена.

Конкретное время дальнейшей эксплуатации для обследуемых гибов корректировалось, исходя из особенности эксплуатации (наработки, рабочих параметров эксплуатации, трассировки паропроводов, минимальной фактической толщины стенки, экстремальных значений кривизны). Так, например, для гиба паропровода со 2(5)-м баллом, выявленным при наработке 250000 ч, определялось время для повторного контроля через 25000 ч, а для гиба с наработкой 100000 ч — через 15000 ч и т.д. Накопленный опыт в процессе многолетнего обследования гибов паропроводов, в том числе и повторных, показал, что время безопасной эксплуатации не только теоретически обосновано, но и экспериментально подтверждено. Лишь 10% гибов с 1-2(4)-м баллом через 30 000 ч при повторном контроле изменяли поврежденность до уровня 2(5)-го балла, а остальные были оставлены в эксплуатации на такой же срок.

Изложенное проиллюстрировано материалами повторного обследования гибов паропровода VI очереди и перепускных труб ТГ-10 Усть-Каменогорской ТЭЦ и представлено в табл. П2.6. Таким образом, установленный браковочный уровень поврежденности, согласно РД 10-262-98, может привести к значительной перебраковке.

Выводы

Обследование и изучение процессов накопления микроповрежденности непосредственно в промышленных условиях приблизительно на 10000 гибах паропроводов высокого давления ТЭЦ и ГРЭС различных назначений и типов оборудования позволил накопить значительный материал, при обработке которого установлено:

- Единственным прямым и объективным методом оценки состояния гибов паропроводов и определение возможности и сроков их дальнейшей эксплуатации после достижения паркового ресурса является метод оценки микроповрежденности.

- С учетом особенностей изготовления гибов и индивидуальных условий их эксплуатации каждый гиб следует рассматривать как индивидуальный объект, следовательно, контроль его состояния и долговечность эксплуатации также индивидуальны.

- Время эксплуатации гибов с одинаковой степенью микроповрежденности при прочих равных условиях (наработка, параметры эксплуатации и т.д.), но различных узлов должно корректироваться с учетом конструктивных особенностей узла и его влиянием на напряженное состояние гибов.

- Расширены представления по распределению микроповрежденности по длине растянутой зоны гибов.

- Усовершенствована и дополнена методика контроля микроповрежденности.

При дальнейшей работе в этой области еще предстоит рассмотреть ряд возникших в процессе исследования проблем:

- о степени влияния исходной структуры на долговечность гибов;

- об особенностях накопления микроповрежденности и ее распределения по растянутой зоне гибов паропроводов горячего промежуточного перегрева;

- об особенностях накопления микроповрежденности в гибах, изготовленных из стали 15Х1М1Ф;

- об изменении степени микроповрежденности при повторном контроле.