В отечественной теплоэнергетике примерно 95% случаев повреждений сварных соединений паропроводов острого пара и горячего промперегрева приходится на сварные тройники, места соединений штуцеров Ду = 100 мм с коллекторами угловым швом и стыки труб с толстостенными паропроводными элементами: коническими переходами, литыми патрубками паровой арматуры, тройниками, коленами, гибами (см. табл. 4.2). Повреждения таких соединений развиваются в зонах концентрации напряжений. Заметное влияние на зарождение и развитие трещин оказывают пониженные свойства металла зон и технологические дефекты сварки и особенно условия эксплуатации. Повышенная концентрация напряжений зависит от типа сварных соединении фасонных деталей, запаса по толщине стенок сопрягаемых трубных элементов, конструкционного оформления сварных деталей, конструкции сварных швов и зон сопряжения в местах разнотолщинности трубных элементов и др. Повреждения сварных соединений, обусловленные преимущественно конструкционными причинами, развиваются в виде трещин по механизмам потери технологической прочности кристаллизующегося металла в зоне концентрации напряжений, хладноломкости, ползучести и усталости.

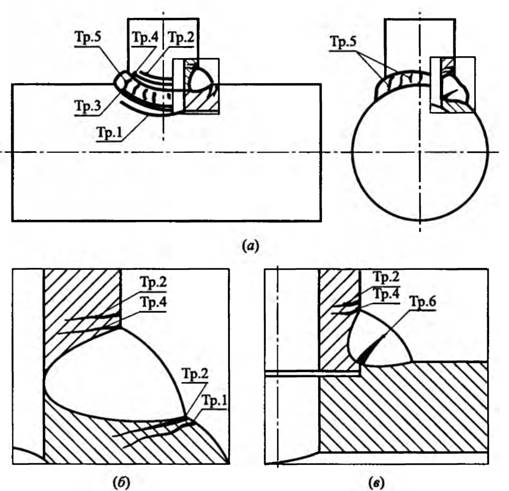

Сварные тройники и места приварки штуцеров Ду > 100 мм к коллекторам являются наиболее повреждающимися сварными фасонными деталями в числе эксплуатирующихся элементов паропроводов (рис. 4.31).

Рис. 4.31. Типичные эксплуатационные повреждения тройниковых и штуцерных сварных соединений Ду >100 мм теплоустойчивых хромомолибденованадиевых сталей в условиях ползучести: (а) расположение и траектории типичных трещин; (б) типичные трещины в соединениях с угловым швом без конструкционного непровара в корне шва; (в) типичные трещины в штуцерных сварных соединениях Ду >100 мм с конструкционным непроваром углового шва. Трещины Тр.1-Тр.4 и Тр.6 — продольные (кольцевые); трещины Тр.5 — поперечные (табл. 4.3)

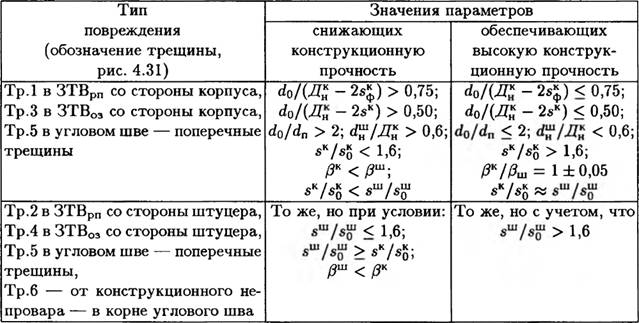

Таблица 4.3. Влияние конструкционных параметров на надежность тройниковых и штуцерных сварных соединений паропроводов из теплоустойчивых хромомолибденованадиевых сталей (рис. 4.31)

Примечание. Факторами, снижающими надежность сварных соединений данного типа, дополнительно являются эксплуатационные и технологические причины.

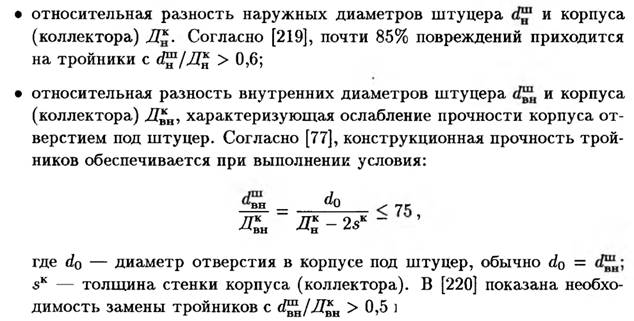

Из результатов статистического анализа [219, 220] следует, что на повреждаемость тройниковых и штуцерных сварных соединений влияют следующие конструкционные параметры:

из-за их повышенной повреждаемости после отработки проектного срока службы на паропроводах

из-за их повышенной повреждаемости после отработки проектного срока службы на паропроводах

из стали 12Х1МФ. Это подтверждается результатами расчетно-экспериментальных исследований, из которых следует, что при![]() > 0,5 допустимое давление для сварных тройников снижается вдвое по сравнению с допустимым давлением для неослабленного отверстием корпуса [221]. Из этого, согласно [222], вытекает необходимость ввода в расчет коэффициента прочности, сварного соединения φw для участка шва, ориентированного нормально вектору окружных напряжений, и, кроме того, согласно [221], необходимость в обеспечении относительной равнотолщинности корпуса и штуцера в тройниковом (штуцерном) соединении. В [48] показано, что при оценке конструкционной прочности сварных тройников по параметру

> 0,5 допустимое давление для сварных тройников снижается вдвое по сравнению с допустимым давлением для неослабленного отверстием корпуса [221]. Из этого, согласно [222], вытекает необходимость ввода в расчет коэффициента прочности, сварного соединения φw для участка шва, ориентированного нормально вектору окружных напряжений, и, кроме того, согласно [221], необходимость в обеспечении относительной равнотолщинности корпуса и штуцера в тройниковом (штуцерном) соединении. В [48] показано, что при оценке конструкционной прочности сварных тройников по параметру![]() 0,75 следует учитывать не номинальную, как регламентировано по [77], а фактическую толщину стенки корпуса

0,75 следует учитывать не номинальную, как регламентировано по [77], а фактическую толщину стенки корпуса![]() Расчет по этой величине позволил объяснить случаи повреждений сварных тройников с фактически ослабленной конструкционной прочностью [222], поскольку для них параметр получил значение

Расчет по этой величине позволил объяснить случаи повреждений сварных тройников с фактически ослабленной конструкционной прочностью [222], поскольку для них параметр получил значение![]() > 0,75;

> 0,75;

- запас по толщине стенки s/s0, характеризующий запас прочности трубных элементов: неослабленного отверстием корпуса-коллектора и штуцера, где s — номинальная толщина стенки

и s0 — расчетная толщина стенки

и s0 — расчетная толщина стенки по [77]. Согласно [219], примерно 75% эксплуатационных повреждений приходится на сварные соединения такого типа с s/s0< 1,6, и с уменьшением значений этого параметра повреждаемость возрастает. В сварных тройниках толстостенных паропроводов острого пара образование трещин в ЗТВ со стороны штуцера под действием высоких изгибающих моментов наблюдалось преимущественно при

по [77]. Согласно [219], примерно 75% эксплуатационных повреждений приходится на сварные соединения такого типа с s/s0< 1,6, и с уменьшением значений этого параметра повреждаемость возрастает. В сварных тройниках толстостенных паропроводов острого пара образование трещин в ЗТВ со стороны штуцера под действием высоких изгибающих моментов наблюдалось преимущественно при < 1,6; в тройниках паропроводов горячего промперегрева трещины в районе углового шва со стороны штуцеров отмечались при

< 1,6; в тройниках паропроводов горячего промперегрева трещины в районе углового шва со стороны штуцеров отмечались при  = 1,4-1,6.. .3,2 [220].

= 1,4-1,6.. .3,2 [220].

Одновременно в этой работе было установлено, что при неравенстве![]() характеризующем меньший запас по толщине стенки корпуса, чем у штуцера, изгибающие моменты в зоне углового шва вызывали образование трещин со стороны корпуса, но не со стороны штуцера;

характеризующем меньший запас по толщине стенки корпуса, чем у штуцера, изгибающие моменты в зоне углового шва вызывали образование трещин со стороны корпуса, но не со стороны штуцера;

- отношение d0/dn, также характеризующее ослабление корпуса-коллектора отверстием под штуцер, где dn — предельно допустимый размер диаметра отверстия под штуцер, определяемый расчетным путем по [77].

Рис. 4.32. Влияние типоразмера тройников на концентрацию напряжений под внутренним давлением: ασ — упругий коэффициент концентрации; К — поправочный коэффициент

Из данных [220] следует, что при переходе от одной области значений d0/dn < 2 к другой, в которой d0/dп> 2, относительное количество повреждений со стороны корпуса возрастает в сварных тройниках паропроводов острого пара и горячего промперегрева;

• относительная толстостенность трубных элементов![]() и

и![]() характеризующая сравнительное ослабление (или усиление) прочности трубных элементов: штуцера или неослабленного отверстием корпуса-коллектора. Согласно расчетно-экспериментальным данным [221] при существенном неравенстве этих параметров повреждение в зоне углового шва развивается со стороны сравнительно тонкостенного трубного элемента за счет повышения концентрации напряжений. Например, для варианта βш<βк трещины (поперечные), согласно [221], развивались в месте сопряжения углового сварного шва с тонкостенным штуцером. Характер повреждения был межзеренный, и магистральным трещинам сопутствовали поры ползучести. При относительно тонкостенном корпусе трещины развиваются в районе углового шва со стороны этого трубного элемента.

характеризующая сравнительное ослабление (или усиление) прочности трубных элементов: штуцера или неослабленного отверстием корпуса-коллектора. Согласно расчетно-экспериментальным данным [221] при существенном неравенстве этих параметров повреждение в зоне углового шва развивается со стороны сравнительно тонкостенного трубного элемента за счет повышения концентрации напряжений. Например, для варианта βш<βк трещины (поперечные), согласно [221], развивались в месте сопряжения углового сварного шва с тонкостенным штуцером. Характер повреждения был межзеренный, и магистральным трещинам сопутствовали поры ползучести. При относительно тонкостенном корпусе трещины развиваются в районе углового шва со стороны этого трубного элемента.

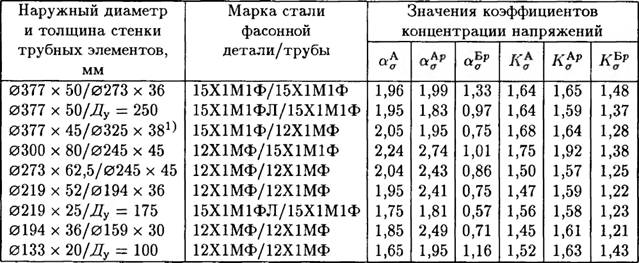

Таблица 4.4. Значения коэффициентов концентрации напряжений в тройниковых и штуцерных сварных соединениях паропроводов из теплоустойчивых хромомолибденованадиевых сталей (рис. 4.33). Расчет по [223, 224]

Примечания:

- Значения аσ — для упругой области металла и Κσ — для условий ползучести при температуре 545 °C определены в наиболее повреждаемой зоне со стороны корпуса для участка углового шва, ориентированного нормально вектору окружных напряжений.

- Максимальные значения Кσ на 0,2 выше указанных в таблице.

Обобщая данные по влиянию параметров конструкционной прочности на повреждаемость тройниковых и штуцерных сварных соединений паропроводов (см. табл. 4.3), следует подчеркнуть, что уровень концентрации напряжений в зависимости от типоразмера тройников достигает в упругой области металла высоких значений ασ=2:11 (рис. 4.32) и для конкретных типоразмеров тройников паропроводов — значений

ασ=1,13:7 (табл. 4.4) с соответствующим расчетным уровнем коэффициента концентрации напряжений Κσ = 1,05:2,02 в условиях ползучести при температуре 545 °C. Из результатов стендовых испытаний с тензометрированием сварных тройников 0273 х 32/0133 х 13 и 0273 X 32/0219 х 26 мм из стали 12Х1МФ под внутренним давлением было установлено, что значения коэффициента концентрации составляют ασ = 1,51 и 2,98 [225]. Такая концентрация выявлена в зоне сварного соединения со стороны корпуса, в которой наиболее часто появлялись повреждения (см. рис. 4.31,а, б; трещина Тр.1). Интенсивность напряженного состояния в этом месте обусловлена прежде всего ослаблением корпуса тройника отверстием под штуцер (дополнительным вкладом изгибной составляющей — эффект краевого изгибающего момента).

Рис. 4.33. Зависимость концентрации напряжений в зоне углового шва сварных тройников под внутренним давлением

Для условий ползучести при температуре 540 °C значения коэффициента концентрации напряжений по рассмотренным тройникам характеризуются уровнем Κσ = 1,25 и 1,75

от отношения![]()

(Κσ=![]() , где т — показатель ползучести стали). Следовательно, для

, где т — показатель ползучести стали). Следовательно, для

условий эксплуатации под внутренним давлением интенсивность напряжений в районе углового шва на 25 и 75% превышает средние напряжения в сечении трубных элементов тройников.

Из результатов других стендовых испытаний [221] серии крупномасштабных моделей сварных тройников из стали 12X1 МФ под внутренним давлением при температуре 600 °C установлено, что в зависимости от значений параметров конструкционной прочности трубных элементов в диапазоне ![]() уровень коэффициента концентрации напряжений при ползучести изменяется в интервале Κσ=1,35-2,1, при этом минимальные значения Κσ обеспечиваются при равенстве

уровень коэффициента концентрации напряжений при ползучести изменяется в интервале Κσ=1,35-2,1, при этом минимальные значения Κσ обеспечиваются при равенстве![]() Полученные в этой работе экспериментальные данные легли в основу разработки расчетной методики оценки напряженного состояния для такого типа фасонных сварных деталей, при этом было обосновано, что фактическая долговечность тройниковых сварных соединений с учетом концентрации напряжений [221] примерно на 30-40% ниже расчетного уровня, оцененного согласно требований [79].

Полученные в этой работе экспериментальные данные легли в основу разработки расчетной методики оценки напряженного состояния для такого типа фасонных сварных деталей, при этом было обосновано, что фактическая долговечность тройниковых сварных соединений с учетом концентрации напряжений [221] примерно на 30-40% ниже расчетного уровня, оцененного согласно требований [79].

В [223] на основе результатов стендовых испытаний под внутренним давлением сварных тройников различных типоразмеров была установлена взаимосвязь концентрации напряжений в зоне углового шва с параметром, характеризующим отношение приведенных напряжений в неослабленном корпусе и штуцере. Пересчет этих данных на рабочую температуру 545 °C для паропроводов позволил оценить концентрацию напряжений для отношения значений![]() = 0,6-4, которая составляет Κσ—2,42-1 для тройников из стали 15Х1М1Ф и Κσ= 1,99:1 для тройников из стали 12Х1МФ (рис. 4.33). Здесь уместно отметить, что рекомендуемый подход в оценке концентрации напряжений для сварных тройников в виде уравнения Κσ = 1 + 1,5/m, согласно [79], использовать некорректно, поскольку это относится к концентрации напряжений на кромке отверстия внутренней поверхности корпуса тройника, но не к району сварного углового шва.

= 0,6-4, которая составляет Κσ—2,42-1 для тройников из стали 15Х1М1Ф и Κσ= 1,99:1 для тройников из стали 12Х1МФ (рис. 4.33). Здесь уместно отметить, что рекомендуемый подход в оценке концентрации напряжений для сварных тройников в виде уравнения Κσ = 1 + 1,5/m, согласно [79], использовать некорректно, поскольку это относится к концентрации напряжений на кромке отверстия внутренней поверхности корпуса тройника, но не к району сварного углового шва.

При другом упрощенном подходе [226] рекомендованы значения ασ = 3 и 4 с последующим расчетом для условий ползучести по формуле Κσ = Qa^rn+1\ Минимальное значение ασ = 3 относится к угловым швам, наружная поверхность которых обработана механическим способом (шлифованием), а максимальное значение ασ=4 соответствует угловым швам, не подвергнутых механической обработке. Нужно напомнить, что большая выпуклость углового шва с резким переходом к телу штуцера и/или корпуса часто служили причиной эксплуатационных повреждений тройниковых и штуцерных соединений (см. рис. 4.31, трещины Тр.3 и Тр.4) ввиду высокой концентрации напряжений в этих зонах [176,196]. Так, с увеличением катета и выпуклости углового шва со стороны корпуса повреждаемость сварных тройников возрастала с 10 до 80% (рис. 4.34); уменьшение выпуклости углового шва с обеспечением радиуса скругления R = 45-50 мм на галтель с плавным переходом к основному металлу трубных элементов улучшала работоспособность сварных тройников [176]. Согласно [181, 222], оптимальным радиусом скругления для угловых швов рекомендуется размер, определяемый из расчета![]()

Высокую чувствительность к эксплуатационным повреждениям также проявляют сварные соединения с конструкционным непроваром. Случаи со сквозными трещинами в угловых швах наблюдались на штуцерных сварных соединениях труб наружным диаметром 0133 мм с толщиной стенки 17-20 мм коллекторов и паросборных камер из стали 12Х1МФ (см. рис. 4.31,в; трещины Тр.6).

Рис. 4.34. Влияние формы углового шва на эксплуатационную повреждаемость (п) сварных тройников паропроводов энергоблоков 300 МВт (по данным Конаковской ГРЭС)

Концентрация напряжений от такого непровара может достигать высоких значений ασ=7:10 в упругой области металла. Поэтому оптимальным считается выполнение угловых швов с полным проваром [110, 179, 180, 187].

В заключение нужно отметить, что в зарубежной практике отмечаются аналогичного типа повреждения тройниковых и штуцерных сварных соединений [182, 211, 227]. О недостаточной надежности сварных тройников, в частности, указывает факт сравнительного сопоставления расчетного срока службы отдельных трубных элементов паропроводов ТЭС Германии из стали 1Сr0,5Мо для температуры 530 °C: для прямых труб ресурс достигает 4 · 105 ч, для гибов — 1,4 · 105 ч, для сварных тройников — ограничивается сроком 0,7 · 105 ч [228]. Из результатов расчетно-экспериментальных исследований, проведенных в институте Нидерландов [227], следует, что в зонах сварных фасонных деталей коллектора из стали 1Сr0,5Мо под внутренним давлением при температуре 525 °C в условиях ползучести энергично протекает процесс накопления локальной деформации в зонах концентрации напряжений (рис. 4.35). Это согласуется с отечественными данными [222]. Установлено, что в сварных тройниках накопление локальной деформации в зоне углового шва в ЗТВр.п при ползучести в 6-8 раз превышает накопленную деформацию в прямых участках паропроводов за тот же срок эксплуатации.

Стыковые сварные соединения разно- и равнотолщинных трубных элементов проявляют различную чувствительность к эксплуатационным повреждениям в силу существенной разницы конструкционного влияния. Стыковые соединения разнотолщинных трубных деталей относятся к элементам повышенной категории опасности, что подтверждается результатами статистического анализа их эксплуатационных повреждений (см. табл. 4.2). На долю тройниковых и стыковых соединений разнотолщинных трубных элементов паропроводов приходится около 95% повреждений, а на долю стыков паропроводных труб равной толщины — не более 5%. Повреждаемость сварных стыковых соединений разно- и равнотолщинных трубных элементов паропроводов обусловлена следующими конструкционными особенностями:

• концентрацией напряжений в корневой части швов, вызывающей появление при сварке кристаллизационных трещин с последующим их развитием в процессе эксплуатации. Механизм появления кристаллизационных трещин изложен выше.

Рис. 4.35. Распределение расчетных напряжений и деформаций на внешней поверхности участка коллектора в районе штуцерного сварного соединения и сферического донышка из стали 1Сr0,5Мо; испытание под внутренним давлением при температуре 525 °C и эквивалентном напряжении 81 МПа: (а) схема испытанного коллектора; (б) расчетные аксиальные (σα) и окружные (σθ) напряжения; (в) расчетные эквивалентные напряжения (σэкв) и деформации (ε); R — радиус коллектора; 1 — исходное состояние, начальный период испытания; 2 — при длительности испытания 35 тыс. ч; СШ — сварной шов; УШ — угловой шов

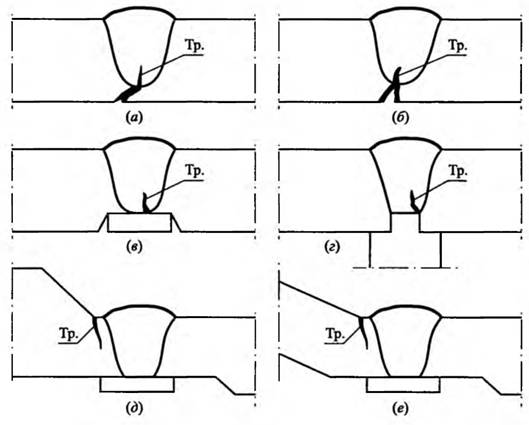

Рис. 4.36. Конструкции стыковых сварных соединений паропроводов и коллекторов с различным типом подкладок в корне швов: (а) соединение на «ус» в корне шва; (б) на «замок» в корне шва; (в) на подкладном цилиндрическом кольце с упором в выточку; (г) на глухой разделительной перегородке с буртиком; (д) стык трубы с толстостенной деталью на подкладном цилиндрическом кольце; (е) стык трубы с переходником на подкладном цилиндрическом кольце; Тр. — трещины в наиболее напряженных зонах (высокой концентрации напряжений)

Появлению таких трещин способствовали применяемые в 1950-1960 гг. подкладные конические кольца при сварке стыков паропроводов. В настоящее время на коллекторах котлов и паропроводах выявляются отдельные сварные стыки, выполненные в виде соединений на «ус», типа «замка» и на подкладном цилиндрическом кольце с упором (рис. 4.36,а-г). Концентрация напряжений от такого типа конструкционного непровара в жестко собранном стыке может быть значительной вплоть до ασ=5-7. Примером эксплуатирующихся до сих пор таких соединений могут служить сварные стыки на коллекторах котлов ТП-80. Наличие кристаллизационных трещин неизбежно вызывает их развитие;

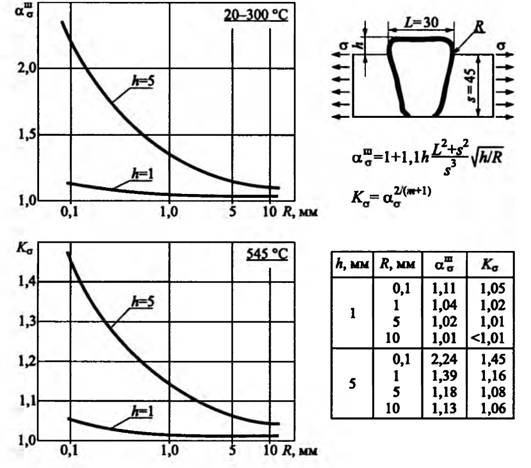

• выпуклостью сварного шва, создающую концентрацию напряжений с наружной стороны в зоне перехода поверхности шва к образующей трубного элемента. Расчетная концентрация напряжений, определенная по методике [78], в качестве примера для сварных стыковых соединений паропроводов 0245 X 45 мм в зависимости от высоты допустимой выпуклости и радиуса скругления составляет аш=1,01-2,24 и для условий ползучести Κσ=1,01-1,45 применительно к стали 15Х1М1Ф(рис. 4.37). Из этого следует, что обработка поверхности сварных швов с целью устранения концентрации напряжений путем их шлифовки следует рассматривать как полезную меру для повышения надежности сварных соединений паропроводов;

• смещением осей трубных элементов в зоне сварного стыка, вызывающим, по [180], концентрацию напряжений до 1,2-2,5 в упругой области металла в зависимости от толщины стенки и величины смещения (рис. 4.38).

Рис. 4.37. Влияние выпуклости шва на концентрацию напряжений в условиях растягивающей нагрузки в стыковом сварном соединении паропроводов 0245 х 45 мм из стали 15Х1М1Ф при разных температурах: ασ — коэффициент концентрации в упругой области металла; Κσ — коэффициент концентрации в условиях ползучести при температуре 545 °C; т — показатель ползучести стали

Рис. 4.38. Влияние смещения состыкованных труб на концентрацию напряжений в сварном соединении: αχσ — упругий коэффициент концентрации напряжений

Рис. 4.39. Влияние разнотолщинности на концентрацию напряжений в условиях растягивающей нагрузки трубного элемента (стыкового сварного соединения)

В процессе проектирования это учитывается и, согласно [77], для сварных стыковых соединений дополнительно вводится поправочный коэффициент прочности, который, например, составляет 0,85 при смещении кромок на 15%, с последующим его умножением на коэффициент прочности сварного соединения при ползучести.

Однако в условиях производства монтажных и ремонтных работ такой фактор, как смещение кромок, обычно не учитывается;

• запасом по толщине стенки s/s0, характеризующим, так же как и для сварных тройников, запас прочности тонкостенного трубного элемента. Особенно считается важным и необходимым учитывать это для сварных соединений с местным утонением трубного элемента в зоне сварного стыка от внутренней расточки под подкладное кольцо. Повреждаемость стыковых сварных соединений равно- и разнотолщинных трубных элементов с запасом s/s0<1,6 возрастает [219];

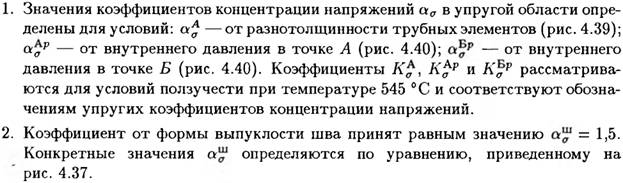

- разнотолщинностью трубных элементов, которая создает концентрацию напряжений в зоне перехода от одной толщины стенки к другой. Значения упругого коэффициента концентрации напряжений ασ, согласно [78], могут составлять 1,2-2,5 (рис. 4.39).

Таблица 4.5. Значения расчетных коэффициентов концентрации напряжений в стыковых сварных соединениях разнотолщинных трубных элементов паропроводов из теплоустойчивых хромомолибденованадиевых сталей. Расчет по [78, 224, 229] (рис. 4.39-4.41)

1) Сварной стык относится к соединению трубы с коническим переходом, остальные — к соединениям труб с патрубками арматуры, гибами, тройниками.

Примечания:

В стыковых сварных соединениях разнотолщинных трубных элементов концентрация напряжений ασ в этой зоне, определенная согласно методического подхода [224, 229] для отдельных типоразмеров деталей, характеризуется уровнем 1,0-2,74 и для условий ползучести при температуре 545 °C — значениями Κσ = 1,21-1,92 (табл. 4.5, рис. 4.40).

Повреждения таких соединений преимущественно развиваются с наружной стороны в зоне перехода толстостенного трубного элемента к сварному шву (см. рис. 4.36, д, е). Вместе с тем, по результатам расчетных исследований, проведенных в ВТИ [205], установлено влияние параметра

s1/Дн>0,1 тонкостенной трубы на напряженное состояние сварного соединения в зоне сопряжения разнотолщинных трубных элементов.

Рис. 4.40. Типы стыковых сварных соединений разнотолщинных трубных элементов паропроводов: (а) сварной стык паропроводной трубы с толстостенным патрубком (арматуры, гиба, колена, тройника); (б) сварной стык паропроводной трубы с коническим переходом; А и Б — зоны максимальной концентрации напряжений на внешней и внутренней поверхности соединений; h — участок перехода от одной толщины стенки к другой

Показано, что при s1/Дн>0,1 максимальные напряжения действуют на наружной поверхности в зоне соединения разнотолщинных трубных элементов, а при s1/Дн<0,1 максимальные напряжения действуют на внутренней гладкой поверхности в плоскости поперечного сечения, проходящей через зону сопряжения разнотолщинности (рис. 4.41).

Рис. 4.41. Зависимость расчетных напряжений от отношения s1/Дн в сварных стыковых соединениях разнотолщинных трубных элементов для условий ползучести при температуре 545 °C: напряжения в точке А — для соединений с выпуклостью (ВШ) и без выпуклости (БВ) сварного шва; напряжения в точке Б — независимо от формы выпуклости сварного шва

Феномен такого явления объясняется ускоренной ползучестью под внутренним давлением тонкостенного трубного элемента (увеличение диаметра) по сравнению с соединенной толстостенной деталью, в результате чего создается эффект изгибающего момента, выгибающего корневую часть сварного соединения, с действием максимальных растягивающих напряжений на этом участке соединения. В отдельных случаях это может вызвать эксплуатационное повреждение металла на внутренней поверхности стыкового соединения, несмотря на то, что разнотолщинность трубных элементов находится с наружной стороны. Это, в частности, подтверждено результатами расчетноэкспериментальных исследований, проведенных в Нидерландском институте [227].

По результатам длительных (22,2 тыс. ч) стендовых испытаний трубчатых разнотолщинных моделей в условиях ползучести под внутренним давлением было установлено, что концентрация локальной деформации на внутренней гладкой поверхности достигла 6,2% и в 3 раза превысила накопленную деформацию в зоне разнотолщинности с наружной стороны (рис. 4.42). В зоне максимальной локальной деформации на внутренней поверхности моделей были выявлены поры ползучести. Из изложенного можно сделать вывод о том, что для категории стыковых соединений разнотолщинных трубных элементов с 0,1 не исключена вероятность зарождения и развития эксплуатационного повреждения при ползучести на внутренней поверхности соединения.

На отечественных и зарубежных ТЭС неоднократно отмечались случаи эксплуатационных повреждений стыковых сварных соединений паропроводных труб с толстостенными фасонными деталями. Так, на паропроводах блоков 300 МВт Конаковской ГРЭС развивались повреждения в виде кольцевых трещин вплоть до сквозных в сварных соединениях такого типа, расположенных преимущественно на наиболее напряженных участках паропроводов [230]. Повреждения развивались с наружной поверхности. В частности, это относится к сварным стыкам труб 0108 х 22 мм с коническими переходами 0108 X 22/0245 X 45 мм из стали 12Х1МФ и других типоразмеров [203]; повреждения развивались со стороны кованых переходников с распространением магистральных трещин по разупрочненной прослойке металла ЗТВр.п соединений, эксплуатирующихся на паропроводах при температуре 560 °C под давлением 25,5 МПа. Повреждения сварных соединений разнотолщинных трубных элементов наблюдались на паропроводах Березовской, Рязанской и Конаковской ГРЭС и других ТЭС (см. табл. 4.2). Согласно [146], повреждения такого типа сварных соединений являются типичными особенно на участках паропроводов с повышенным уровнем напряжений. На зарубежных ТЭС повреждения сварных соединений паропроводов отмечались по аналогичным причинам [182].

Рис. 4.42. Локальная пластическая деформация в условиях ползучести при температуре 525 °C в процессе испытания под внутренним давлением разнотолщинных трубных элементов из 1Сr0,5Мо стали: (а) кинетика деформации; (б) распределение деформации в зоне резкого перехода от одной толщины стенки к другой в трубной детали А