Анализ выявил наиболее типичные случаи повреждений. Так, наибольшее количество повреждений обнаруживается в водоподающих устройствах и в защитных рубашках. Разрушение конструкции ВПО часто начинается со сварных соединений. На повреждаемость заметное влияние оказывает последовательность выполнения швов, послесварочная термообработка, сварочные материалы, тепловложения при сварке и, кроме того, недостаточный учет тепловых эксплуатационных потоков. Одним из существенных в анализе повреждений является проверка и учет возможности взаимоперемещений деталей ВПО, связанных с различной температурой в процессе эксплуатации.

Наиболее частые случаи повреждений пароохладителей происходят по следующим причинам:

- применение углеродистой стали вместо низколегированной. Так, вместо стали 12X1МФ используют сталь 20. На многих котлах используются шпильки (рис. 1.38, поз. 10) и водоподающая труба (рис. 1.38, поз. 5) из стали 20, поэтому такие детали часто повреждаются;

- применение аустенитной стали в конструкциях ВПО. Изготовленные в первых конструкциях пароохладителей участки водоподающей трубы (с отверстиями) из аустенитной коррозионностойкой стали повреждались при эксплуатации вскоре после монтажа. Применение такого металла было обусловлено тем, что сталь 1Х18Н9Т характеризуется более высокой эрозионной стойкостью, чем 12Х1МФ [134]. Причинами отрывов водоподающей трубы из аустенитной стали являются теплосмены, недостаточно высокое качество сварного шва разнородных сталей 1Х18Н9Т + 12Х1МФ, дополнительные напряжения изгиба от напора потока пара и вибрация. Примерами повреждений служат отрывы по сварному шву разнородных сталей на ВПО впрыска II блока 5 мощностью 300 МВт Костромской ГРЭС, блоков 1 и 2 мощностью 300 МВт Каширской ГРЭС, аварийных впрысков блока 2 Каширской ГРЭС, аварийного впрыска блока 6 ТЭЦ-26 «Мосэнерго». По заключению ЦКТИ [128] изготовление горловины трубы Вентури из стали 1Х18Н9Т приводит к растрескиванию этого элемента ВПО и разрушению сварных стыков перлитной стали с аустенитной вблизи сжатого сечения трубы Вентури;

- применение аустенитной наплавки для защиты элементов ВПО от эрозионных повреждений. Причинами отказов является ошибочный выбор типа аустенитных наплавок, которые пригодны для тепловой работы в поверхностях нагрева, но не эрозионно защитны, поэтому эрозионные разрушения происходят регулярно. На рис. 1.43 и 1.44 изображены обычные места повреждения центробежных форсунок и начало разрушения центробежной биметаллической форсунки пускового впрыска на котле типа ТГМП-314П ст. №5 ТЭЦ-26 «Мосэнерго». Повреждение форсунки приводит к ухудшению распыливания воды и увеличению длины испарительного участка ВПО.

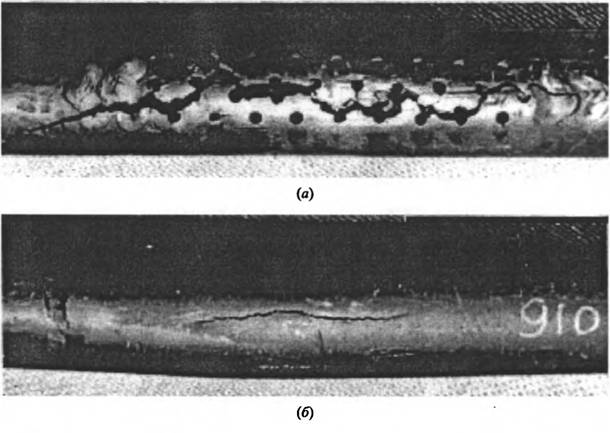

В других случаях причинами повреждений является нанесение эрозионно защитного слоя на тыльной стороне трубы (струйной форсунке), что приводит к ускоренному растрескиванию участков трубы между отверстиями, обрыву их и значительному ухудшению распыливания воды, выпадению ее на паропровод за пароохладителем. Циклические напряжения вызывают образование трещин (ВПО конструкции Таганрогского котельного завода и завода им. Орджоникидзе, рис. 1.45 и 1.46);

- неудовлетворительное качество и форма сварных швов. Повреждения наблюдаются в местах приварки штуцера к корпусу ВПО (рис. 1.47). Такие случаи отмечались на котле П-59 ст. №4 Рязанской ГРЭС и на котле ТГМП-344 ТЭЦ-26 «Мосэнерго»);

- неудовлетворительное конструкционно-технологическое оформление сварных деталей. Так, обрыв всей рубашки происходит вследствие плохого выполнения сварных швов неподвижной опоры на входе в ВПО, что отмечалось, например, на впрыске II и аварийном впрыске блока 2 Каширской ГРЭС, пусковом впрыске высокого давления блока 800 МВт Запорожской ГРЭС. Из-за неудовлетворительного качества швов разрушения рубашки, составленной из нескольких обечаек с поперечными и продольными швами отмечались на аварийных впрысках блоков 1-4 Рязанской ГРЭС. Трещинообразование и износ рубашки вблизи ввода подающей воду трубы происходило как следствие невозможности тепловых перемещений рубашки относительно корпуса ВПО из-за неточного монтажа рубашки и распиливающего воду устройства (повреждения на пусковых впрысках блоков 4 Троицкой и Рязанской ГРЭС). На рис. 1.48 показано трещинообразование на рубашке и корпусе ВПО от теплосмен и невозможности температурных перемещений. Разрушение рубашки от вибрации из-за ее защемления в корпусе ВПО отмечалось на пусковом впрыске высокого давления блока 800 МВт Запорожской ГРЭС;

- большое количество повреждений в ВПО происходит из-за некачественного изготовления деталей с применением огневой резки. Такие операции как, например, получение отверстий, снятие фасок должны выполняться только механическими средствами (повреждения относятся к котлам ЗиО и ТКЗ);

- ошибочное применение резьбовых соединений при вводе дистанционирующих шпилек в ВПО (рис. 1.38, поз. 10) а также резьбовых соединений в пароохладителях с трубой Вентури (рис. 1.39, поз. 7) приводило к частым случаям отказов из-за сквозных свищей в пароохладителях Таганрогского завода.

Рис. 1.43. Размещение центробежной форсунки в водоподающей трубе (а) и зоны эрозионных повреждений форсунки (б); 1 — корпус биметаллической форсунки; 2 — донышко форсунки; 3 — сталь 12ХМФ; 4 — наплавленный слой аустенита; 5 — места эрозионных повреждений

Рис. 1.44. Эксплуатационные повреждения центробежной форсунки в пароохладителе пускового впрыска, обнаруженные при ревизии во время ремонта котла: Тр. — трещины

Рис. 1.45. Поврежденное распиливающее устройство: (а) тыльная сторона; (б) лобовая сторона подающей воду трубы

Рис. 1.46. Поврежденное распиливающее устройство пароохладителя с трубой Вентури (барабанный котел)

Tp1 — кольцевые трещины в ЗТВ штуцера и корпуса; трещины развиваются с наружной поверхности;

Тр2 — поперечные трещины в угловом шве; трещины развиваются с наружной поверхности;

Тр3 — трещина в угловом шве; трещина развивается с корневой части шва к наружной поверхности;

Тр4 — возможное образование и развитие кольцевой трещины в зоне перехода от углового шва к поверхности водоподводящей трубы; трещина с наружной поверхности;

Тр5 — кольцевая трещина в зоне расточки внутренней поверхности штуцера; трещины развиваются с внутренней поверхности

Рис. 1.47. Типичные эксплуатационные повреждения водоподающего устройства ВПО

Рис. 1.48. Поле термических трещин на корпусе ВПО (а) и на защитной рубашке (б), обнаруженных при ремонте пароохладителя [70]

Это можно объяснить тем, что для пароохладителей такая конструкция не дает достаточной плотности и в условиях колебаний давления и температуры внутри ВПО вызывает большое количество разрушений;

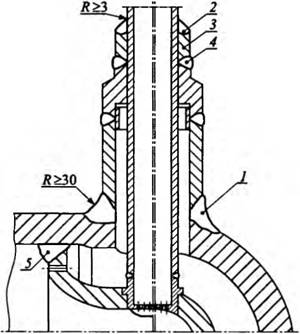

Рис. 1.49. Усовершенствованная конструкция впрыска II котла ТПП-210: (а) заводская конструкция штуцера; (б) реконструкция по рекомендациям АООТ ВТИ: Lшт — расчетная длина штуцера, определяемая по [64]; Lобщ — полная длина штуцера с крышкой; δкр — толщина торцевой крышки штуцера по [62]; δШТ — толщина штуцера; r — радиус кривизны галтели в зоне перехода от крышки к штуцеру и ко внутренней трубке, r > 5 мм

• неудовлетворительная конструкция деталей, вызывающая повышенную концентрацию напряжений, часто вызывала повреждения штуцеров, корпуса ВПО, трубы Вентури. Так, слабым местом является место расточки в крышке штуцера ВПО котлов ТПП-210 или на многих котлах в зоне расточки внутренней поверхности штуцера, где трещины начинаются с внутренней стороны (рис. 1.47, Тр5). На рис. 1.49 показано изменение штуцера

водоподводящей трубы с крышкой штуцера (возможное повреждение);

Tp1 — кольцевые трещины в ЗТВ штуцерного сварного соединения с наружной поверхностью корпуса;

Тр2 — поперечные трещины в металле шва с наружной поверхностью корпуса;

Тр3—трещина в корне углового шва;

Тр4 — кольцевая трещина в ЗТВ соединения

водоподводящей трубы с крышкой штуцера (возможное повреждение);

Тр5—кольцевая трещина в угловом шве соединения сопла с коллектором (разрушение сварного шва);

Тр6 — кольцевая трещина в стыковом шве соединения сопла с рубашкой (разрушение сварного шва).

Tp1 — кольцевые трещины в ЗТВ штуцерного сварного соединения с наружной поверхностью корпуса;

Тр2 — поперечные трещины в металле шва с наружной поверхностью корпуса;

Тр3—трещина в корне углового шва;

Тр4 — кольцевая трещина в ЗТВ соединения

водоподводящей трубы с крышкой штуцера (возможное повреждение);

Тр5—кольцевая трещина в угловом шве соединения сопла с коллектором (разрушение сварного шва);

Тр6 — кольцевая трещина в стыковом шве соединения сопла с рубашкой (разрушение сварного шва)

Рис. 1.50. Типичные эксплуатационные повреждения сварных соединений ВПО барабанных котлов:

- — угловой шов с вогнутой поверхностью на галтель штуцерного сварного соединения с удаленным подкладным кольцом;

- — угловой шов с неравнобоким катетом соединения водоподводящей трубы с переходной цилиндрической стальной втулкой;

- — переходная втулка из стали 20 или 12Х1МФ;

- — стыковой шов соединения крышки штуцера с водоподводящей трубой и переходной втулкой;

- — угловой шов с полным проваром в месте соединения сопла с коллектором

Рис. 1.51. Рекомендуемое улучшенное конструктивно-технологическое оформление сварных соединений ВПО

Рис. 1.52. Рекомендуемая технологическая последовательность выполнения стыковых швов рубашки: Α1 — подготовительный под сварку стык трубных элементов; А2 — сварка шва многослойным способом; корневой слой 1 выполняется ручной аргонодуговой сваркой, второй слой 2 — ручной дуговой сваркой покрытым электродом; А3 — многослойный способ выполнения усиливающей наплавки кольцевыми валиками; слои 1-8 — ручной дуговой сваркой покрытым электродом; А4 — форма шва с усиливающей наплавкой после механической обработки

В правой части рисунка изображен штуцер с меньшей толщиной стенки, увеличенной длиной и измененной расточкой крышки штуцера, предполагающих увеличение срока службы всего пароохладителя;

• неудовлетворительное качество сварных соединений. На рис. 1.50 приведены типичные повреждения сварных соединений ВПО барабанных котлов высокого давления, а на рис. 1.51 и 1.52 — рекомендации по этим соединениям рубашки, улучшающие конструктивно-техническое изготовление ВПО.

Одним из сложных вопросов, относящихся к повышению повреждаемости ВПО, является отсутствие требующихся для защитных рубашек пароохладителя тонкостенных труб с толщиной стенки 6-9 мм из стали 12Х1МФ диаметрами 120-500 мм. Поэтому применяются вальцованные из тонкого листа участки рубашки с большим количеством сварных соединений друг с другом. Используется также обточка до 6-9 мм с наружной стороны труб с большими толщинами стенки s = 14-22 мм, участки которых свариваются поперечными швами для получения нужной длины защитной рубашки. Оба способа изготовления приводят к разрушению рубашки по зонам термического влияния шва.