0,5%-ные молибденовые стали

В конце 40-х гг. XX в. для труб паропроводов среднего и высокого давления, работающих в интервале температур 450-520 °C, начали использоваться низколегированные стали 15М и 20М, содержащие около 0,5% молибдена и 0,10-0,20% углерода. Эти две близкие по составу и свойствам стали были в дальнейшем заменены одной — 16М. Химический состав и механические свойства стали 16М приведены в табл. 1.1 и 1.2.

Широкое применение молибденовых сталей было связано с тем, что они обладали хорошими технологическими свойствами при изготовлении и сварке труб и имели более высокое сопротивление ползучести по сравнению с углеродистой сталью. Молибденовые стали также не были подвержены тепловой хрупкости и имели более высокую коррозионную стойкость, чем углеродистая сталь.

Одной из особенностей молибденовых сталей является их склонность к графитизации в процессе длительной эксплуатации при температуре более 500 °C. Особенно склонными к графитизации оказались участки околошовных зон сварных соединений паропроводов, поэтому применение стали 16М в отечественном энергомашиностроении было прекращено.

Таблица 1.1. Химический состав низколегированных перлитных сталей для паропроводов

*Не более.

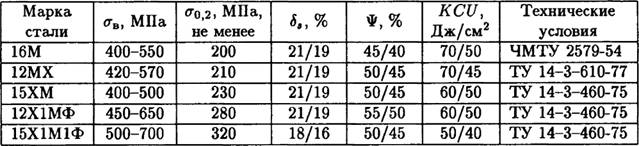

Таблица 1.2. Механические свойства низколегированных перлитных сталей для паропроводов при температуре 20 °C

Примечание. В числителе приведены значения для продольных образцов, в знаменателе — для поперечных.

Хромомолибденовые стали 12МХ и 15ХМ

Хромомолибденовые стали перлитного класса 12МХ и 15ХМ нашли широкое применение, начиная с 1950 г., при строительстве электростанций высокого давления на параметры t = 500-510 °C и р = 10 МПа.

В отличие от ранее применявшейся стали 16М для паропроводов сталь 12МХ нечувствительна к графитизации. В то же время, добавка 0,5% хрома не ухудшила ее технологические свойства. Трубы из стали 12МХ хорошо свариваются и гнутся в горячем и холодном состоянии. Жаропрочность стали 12МХ выше, чем стали 16М. Она обладает хорошей стабильностью свойств при температуре 480 540 °C и имеет небольшую склонность к тепловой хрупкости.

Сталь 15ХМ применяется в отечественном машиностроении в качестве материала паропроводов и коллекторов. Коррозионная стойкость этой стали несколько выше, чем сталей 16М и 12МХ, что связано с большим содержанием хрома в этой стали. Жаропрочные свойства стали 15ХМ также выше, чем у сталей 16М и 12МХ, и в значительной степени определяются режимом термической обработки.

Паропроводные трубы из сталей 12МХ и 15ХМ поставлялись после нормализации при нагреве до 900-930 °C и отпуска при температуре 650-690 °C.

Химический состав и механические свойства сталей 12МХ и 15ХМ приведены в табл. 1.1 и 1.2.

В исходном состоянии после термической обработки легирующие элементы в хромомолибденовых сталях находятся преимущественно в твердом растворе α-железа. Как показали периодические исследования металла контрольных участков паропроводов после различных сроков эксплуатации при температуре 500-510 °C [11], с увеличением продолжительности эксплуатации происходит обеднение матрицы легирующими элементами за счет выделения вторичных фаз, а также качественно изменяется состав упрочняющих карбидов. При этом, однако, не наблюдалось заметных изменений значений временного сопротивления разрыву и предела текучести сталей, определенных при комнатной температуре. С увеличением времени эксплуатации происходит снижение прочностных характеристик, причем более интенсивно в первые 40-50 тыс. ч, а затем этот процесс стабилизируется. Пластические свойства металла при этом несколько возрастают.

После 170 тыс. ч эксплуатации при рабочих температурах не выявлено заметных изменений в структуре хромомолибденовых сталей. Микроструктура металла прямых участков труб из стали 12МХ состояла в основном из феррита и сфероидизированного перлита до 2-3-го балла по известной шкале ОСТ 34-70-690-96 [12]. На гибах некоторых труб наблюдался 4-й балл сфероидизации.

Микроструктура стали 12МХ менее стабильна и однородна, чем у стали 15ХМ: преобладает структура с более значительной дифференциацией перлитных участков, размытостью их границ и значительным количеством свободных карбидов с различной степенью коагуляции. Карбиды располагаются преимущественно по границам ферритных зерен.

Сталь 15ХМ обладает более стабильной и однородной структурой по сравнению со структурой стали 12МХ. После 130 тыс. ч эксплуатации при температуре 525 °C металл труб горячего промперегрева из стали 15ХМ имел феррито-перлитную структуру преимущественно 3-4-го балла сфероидизации перлита по шкале [12]. Границы перлитных зерен сохранили четкие очертания. Микроповрежденности металла порами не выявлено.

Таким образом, приведенные результаты свидетельствуют о том, что состояние металла паропроводов из сталей 12МХ и 15ХМ, отработавших расчетный срок при температуре 510 °C, может обеспечить дальнейшую надежную эксплуатацию паропроводов.

При такой температуре в соответствии с [13] ряд типоразмеров паропроводных труб из указанных хромомолибденовых сталей имеет парковый ресурс до 400 тыс. ч.

В настоящее время продолжительность эксплуатации ряда паропроводов из сталей 12МХ и 15ХМ достигла паркового ресурса.

Хромомолибденованадиевые стали 12Х1МФ и 15Х1М1Ф

Стали 12Х1МФ и 15Х1М1Ф, как более жаропрочные, полностью вытеснили хромомолибденовые стали 12МХ и 15ХМ в установках, где температура пара превышала 510-540 °C. Паропроводы из стали 12Х1МФ начали эксплуатироваться с 1955 года, паропроводы и коллекторы котлов из стали 15Х1М1Ф — с 1965 г.

В настоящее время из сталей 12Х1МФ и 15Х1М1Ф изготовлены паропроводы блоков 150, 200, 300, 500, 800 и 1200 МВт.

Сталь 12Х1МФ отличается от стали 15ХМ тем, что часть молибдена в ней заменена ванадием. Такая замена позволила получить значительно более высокие жаропрочные свойства и повысить служебную температуру стали 12Х1МФ. Исходя из свойств жаропрочности и коррозионной стойкости, было рекомендовано применение стали 12Х1МФ в паропроводах при температуре вплоть до 565 °C.

Сталь 12X1 МФ наряду с высокими жаропрочными свойствами имеет вполне удовлетворительные технологические свойства при прокатке и гибке и хорошую свариваемость.

Сталь 15Х1М1Ф отличается от стали 12X1 МФ более высоким содержанием молибдена: около 1% против 0,25-0,35%. Это обеспечивает ее повышенную жаропрочность.

Ниже более подробно рассматриваются основные служебные характеристики указанных сталей.