При эксплуатации теплотехнического оборудования, в частности, трубопроводов, в условиях ТЭС накапливается большой объем данных, позволяющих, в принципе, оценить поврежденность элементов этого оборудования и возможность его дальнейшей эксплуатации. Вместе с тем, разнородность этой информации затрудняет создание алгоритмов, учитывающих ее в полном объеме и прямо вычисляющих параметры поврежденности элемента конструкции.

Ниже рассмотрен подход к определению поврежденности элементов трубопроводов (на примере прямых труб и гибов), заключающийся в единообразном представлении результатов, полученных различными способами, и их последующей свертке. В дальнейшем вся совокупность действий по определению поврежденности и возможности дальнейшей эксплуатации элементов оборудования именуется как «экспертиза».

Структура данных для проведения экспертизы

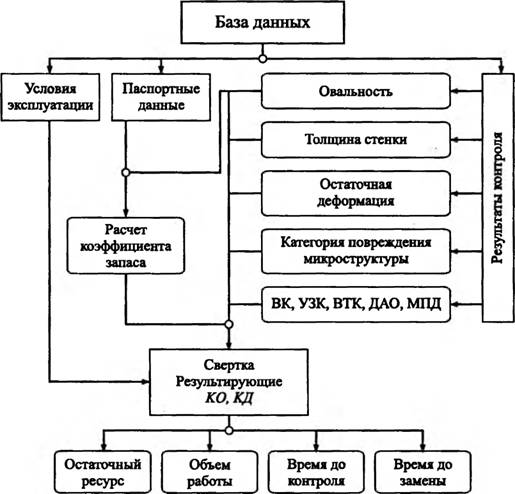

Эффективное проведение экспертизы возможно только при широком использовании компьютерной техники как для накопления данных, так и для проведения соответствующих вычислений в рамках информационно-экспертной системы. Необходимые для экспертизы сведения при этом содержатся в соответствующих таблицах баз данных и включают в себя информацию о трубопроводе, режимах его эксплуатации, паспортные данные элементов и результаты проведенных измерений, выполненные в процессе входного и эксплуатационного контроля. Эти данные условно разделяются на обязательные, необходимые для проведения процедуры экспертизы, и дополнительные, без которых экспертиза осуществляется, но снижается ее достоверность.

При этом данные могут быть сгруппированы следующим образом.

Сведения о режимах эксплуатации трубопровода

Обязательные параметры:

- среднее за весь период эксплуатации давление;

- средняя за весь период эксплуатации температура;

- фактическая наработка.

Для проведения экспертизы допускается отсутствие данных за последние 2 года, при этом погрешность расчетов возрастает.

Паспортные и сертификатные сведения о элементах (прямых трубах и гибах)

Обязательные параметры:

- год установки элемента;

- месторасположение элемента по длине паропровода;

- марка стали;

- номинальный наружный диаметр;

- номинальная толщина стенки.

Параметры, увеличивающие достоверность:

- радиус гиба;

- балл исходной микроструктуры;

- овальность (исходная и текущая).

Результаты эксплуатационного контроля

- визуальный контроль; дата проведения и наличие или отсутствие дефекта;

- МПД; дата проведения и наличие или отсутствие дефекта;

- УЗК; дата проведения и наличие или отсутствие дефекта;

- минимальная толщина стенки, измеренная при ультразвуковой толщи- нометрии;

- дата измерения и значение овальности (для гиба);

- дата измерения и значение остаточной деформации;

- дата измерения и значение категории повреждения микроструктуры.

Конечным результатом проведения экспертизы являются: расчетное значение остаточного ресурса, время до следующего контроля, время до замены и регламент контроля элемента.

Сведения о технических характеристиках элементов, проведенном контроле и результатах экспертизы являются основанием для экспертно-технической комиссии станции для принятия решения о возможности, сроках и параметрах дальнейшей эксплуатации.

На рис. 5.2 показана укрупненная блок-схема алгоритма экспертизы.

Рис. 5.2. Блок-схема алгоритма экспертизы паропроводных гибов

Компьютерный алгоритм экспертизы поврежденности элементов паропроводов (прямых труб и гибов)

Экспертиза базируется на результатах периодического контроля элементов паропроводов и расчетных оценках их состояния. Исходными данными для проведения экспертизы являются паспортные характеристики оборудования и результаты соответствующих видов контроля, которые заносятся в базы данных системы по мере их получения. Для единообразного представления и соразмерности результатов различных видов контроля и расчетов используются понятия категории опасности и коэффициента достоверности. Общее описание КО и связанной с ней величины доли исчерпания ресурса приведено в табл. 5.1. Коэффициент достоверности задается в процентах от 0 до 100 и для каждого вида контроля или расчета (правила) характеризует достоверность определяемого с его помощью КО. Для менее существенных видов контроля используется прибавка к КО (ΔΚΟ).

Расчетный остаточный ресурс определяется по формуле:

![]() (5.1) где

(5.1) где![]() — средняя величина из соответствующей строки табл. 5.1; τн — наработка, ч; τп — парковый ресурс, ч.

— средняя величина из соответствующей строки табл. 5.1; τн — наработка, ч; τп — парковый ресурс, ч.

Таблица 5.1. Характеристики категорий опасности гибов паропроводов из сталей 12Х1МФ и 15Х1М1Ф

КО | Характеристика категории опасности | Доля исчерпания ресурса β |

1 | Безопасная ситуация | 0,00-0,15 |

2 | Незначительное ухудшение безопасной ситуации | 0,15-0,30 |

3 | Слабо опасная ситуация | 0,30-0,45 |

4.1 | Ситуация повышенной опасности | 0,45-0,55 |

5.1 | Весьма опасная ситуация | 0,65-0,70 |

6.1 | Значительный риск | 0,85-0,90 |

7.1 | Возможность катастрофической аварии (разрыв паропровода) | 0,95-0,97 |

Продолжительность эксплуатации до последующего контроля определяется как минимальная из величины, указанной в соответствующей колонке, и половины расчетного остаточного ресурса. Время до замены гиба в годах определяется по формуле:

(5-2)

(5-2)

Связь между результатами контроля или расчетов и соответствующим КО определяется системой правил, которые приведены ниже. Правило — элементарный алгоритм, в результате исполнения которого вычисляются значения КО или АКО и КД. Вычисление результирующих КО и КД выполняется при помощи специального алгоритма (свертки). Значение КД, полученное при свертке, характеризует меру недостоверности и неполноты данных.

По результатам свертки определяются собственно результаты экспертизы гиба:

- характеристика категории опасности;

- доля исчерпания ресурса;

- продолжительность эксплуатации до последующего контроля;

- объем последующего контроля;

- время до возможной замены элемента.

Система правил экспертизы прямых труб и гибов

Неразрушающий контроль

Для следующих видов неразрушающего контроля: ВК, УЗК, ВТК, ДАО, ЦД и МПД — выявлены:

- допустимые дефекты: АКО — 0,3;

- недопустимые дефекты: КО — 1.2, КД = 99%.

Также определены значения АКО:

- по овальности поперечного сечения, а, %:

- по остаточной деформации ΔΕ прямой трубы или прямого участка, примыкающего к гибу:

![]()

Если ΔΕ > 0,8, то КО = 7.2.

Величина АКО, определенная по овальности или остаточной деформации, уменьшается вдвое, если контроль микроструктуры выполнен одновременно или позднее соответствующего контроля (овальности или остаточной деформации).

Микроповрежденность металла

Оценка производится с помощью микрообразцов или реплик. КПМ — категория повреждения микроструктуры; КО = КПМ. При отсутствии данных АКО = 0,7. Величина КД определяется из табл. 5.2.

Расчетный коэффициент запаса прочности Nз.п

Расчет коэффициента запаса выполняется с использованием соответствующих методик — РД 10-249-98 [77] и дополнительно для гибов — РТМ 108.031.12.80 [149]. При этом исходными данными для расчета являются:

- геометрические размеры прямой трубы или гиба, измеренные при последнем эксплуатационном контроле (при их отсутствии берутся паспортные данные);

- механические свойства материала элемента;

- параметры рабочей среды;

- характеристика микроструктуры металла элемента.

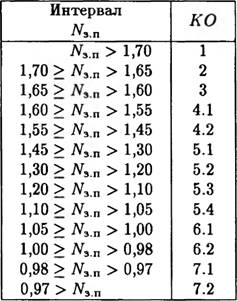

Значения КО по вычисленным в соответствии с [77] значениям Nз.п определяются из табл. 5.3.

Значения Nз.п для [149] нормированы относительно 1,25 для единообразного представления с [77]. Значения КД для двух методик расчета на прочность приведены в табл. 5.4.

Таблица 5.2. Характеристики категорий поврежденности микроструктур

КПМ (КО) | КД | Характеристика микроструктуры |

1 | 50 | В пределах исходной сдаточной (1-5-й баллы шкалы ТУ 14-3-460-75) микроструктуры |

2 | 50 | В пределах исходной браковочной микроструктуры (6-9-й баллы шкалы по ТУ 14-3-460-75) или небольшие изменения исходной сдаточной микроструктуры на начальной стадии старения: четкие границы зерен, дисперсные карбиды располагаются по телу и границам зерен; сфероидизация продуктов распада перлитной (бейнитной) составляющей достигает 2-го балла |

3 | 50 | Заметные изменения исходной (сдаточной и браковочной) микроструктуры: границы зерен частично размыты, карбиды размером 1-1,5 мкм располагаются по границам и телу зерен; сфероидизация продуктов распада перлитной (бейнитной) составляющей достигает 3-4-го балла |

4.1 | 60 | Существенные изменения исходной сдаточной (4.1) и браковочной (4.2) микроструктур: наблюдается сильное размывание границ; карбиды укрупняются до 1-2 мкм, располагаясь преимущественно по границам зерен, приграничные участки шириной до 3 мкм обеднены карбидами; сфероидизация продуктов распада перлитной (бейнитной) составляющей достигает 5-6-го балла |

5.1 | 70 | Большие изменения исходной микроструктуры, характеризующиеся образованием микропор:

|

6.1 | 95 | Значительные изменения микроструктуры, характеризующиеся образованием цепочек микропор по границам зерен:

|

7.1 | 99 | Наличие цепочек пор, слившихся в микротрещины |

Таблица 5.5. Связь между обозначением и числовым значением КО

Обозначения КО | 1 | 2 | 3 | 4.1 | 4.2 | 5.1 | 5.2 | 5.3 | 5.4 | 6.1 | 6.2 | 7.1 | 7.2 |

Числовые значения КО | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

Таблица 5.3. Значения КО по вычисленным в соответствии с [77] значениям Ν3,π

Таблица 5.4. КД для двух методик расчета на прочность

КО | КД по | КД по |

1 | 30 | 20 |

2 | 30 | 20 |

3 | 30 | 20 |

4.1 | 40 | 30 |

4.2 | 40 | 30 |

5.1 | 50 | 40 |

5.2 | 50 | 40 |

5.3 | 50 | 40 |

5.4 | 50 | 40 |

6.1 | 80 | 40 |

6.2 | 80 | 50 |

7.1 | 80 | 50 |

7.2 | 80 | 50 |

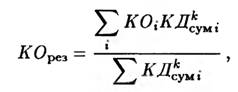

Алгоритм свертки

Результаты экспертизы прямой трубы или гиба по изложенной системе правил представляются в виде совокупности пар: категория опасности и коэффициент достоверности, по одной паре на каждое правило. Коэффициент достоверности при этом задается не в процентах, а в относительных величинах от 0 до 1. Кроме этого, отдельные правила дают не значение КО, а ΔΚΟ, которое после свертки добавляется к результирующему КО. При выполнении вычислений в свертке используются не обозначения КО, которые приведены выше, а их числовые эквиваленты в соответствии с табл. 5.5.

Алгоритм свертки сконструирован таким образом, чтобы в результате его работы выполнялись следующие очевидные принципы:

- при расхождении КО, полученных по различным правилам, результирующее значение КД снижается, а при совпадении — увеличивается;

- влияние правила на результирующее значение КО тем больше, чем больше его КД;

- неполнота или давность выполнения контроля снижает окончательное значение КД.

Числовые коэффициенты, определяющие количественную реализацию указанных принципов, подбирались эмпирически, из результатов выполнения экспертизы для большого числа элементов паропроводов.

Результаты вычислений по правилам экспертизы группируются для каждого расположенного по убыванию. Суммарное значение, соответствующее КOi, вычисляется по рекурсивной формуле:

![]() (5-3) где I меняется от 2 до т; а = 0,70;

(5-3) где I меняется от 2 до т; а = 0,70;![]()

Результирующее значение категории опасности определяется по следующей формуле и округляется до целого:

(5-4) где к = 3.

(5-4) где к = 3.

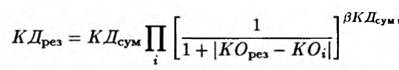

Результирующее значение коэффициента достоверности определяется по формуле

(5.5)

(5.5)

где КДсум i — величины, определяемые по (5.3); КДсум — максимальное из этих значений; β = 0,25.

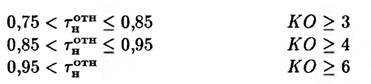

Вычисление окончательного значения КО проводится в следующем порядке. К вычисленному по (5.4) KOpeз прибавляются значения АКО, определенные соответствующими правилами. При этом КО не может быть ниже значения, определенного из табл. 5.2, и зависит от относительной наработки

![]()

После этого осуществляется переход от числовых значений КО к их обозначениям в соответствии с табл. 5.5.

Затем проводится вычисление окончательного значения КД с учетом полноты и даты проведения последнего эксплуатационного контроля.

![]()

где f1, f2, f3 — поправочные коэффициенты, определяемые по табл. 5.6.

Вид | Наработка с момента последнего контроля τн, ч | |||

0-5000 | 5 000-15000 | 15000-30000 | > 30000 | |

f1 — поврежденность микро | 1,0 | 0,7 | 0,5 | 0,3 |

структуры |

|

|

|

|

f2 — овальность* | 1,0 | 0,9 | 0,8 | 0,7 |

f3 — остаточная деформация | 1,0 | 0,9 | 0,8 | 0,7 |

* Только для гибов.

Выводы

- Разработан алгоритм экспертизы живучести элементов паропроводов (гибов и прямых труб), основанный на единообразном представлении результатов входного и эксплуатационного контроля и расчетов на прочность с их последующей сверткой.

- Определены основные принципы формирования контрольных групп элементов паропроводов в соответствии с категорией их опасности, объемом проведенного ранее контроля и его достоверностью.

- Разработанный алгоритм является неотъемлемой частью интерактивных нормативов «Живучесть паропроводов ТЭС» Рязанской и Костромской ГРЭС.