Режимы испытаний

Испытания на ОМТК-2.1 проводились в пять этапов. Каждый из них имел различную продолжительность. Программой было предусмотрено доведение гибов до разрушения в течение 600-1000 ч. Исходя из этого, первый контроль неразрушающими методами был проведен после 306 ч испытаний (1-й этап). Через 150 ч (2-й этап) на гибе 5' образовалась сквозная трещина. Еще через 37 ч (3-й этап) произошло разрушение гиба 3. Затем оставшиеся два гиба (1 и 5) находились на испытаниях 210 ч (4-й этап), после чего разрушился гиб 1. Наконец, в результате последующих испытаний в течение 280 ч (5-й этап) разрушился прямой участок трубы, примыкающий к гибу 5.

Таблица 5.9. Измерение давления в процессе испытаний опытных элементов

ОМТК-2.1

Таблица 5.10. Температурные режимы испытаний гибов ОМТК-2.1 в зонах разрушений

Примечание. До испытаний в ОМТК-2.1 гибы находились в эксплуатации в течение 146889 ч при температуре 466 °C и давлении 26 МПа

Таким образом, время до разрушения четырех опытных элементов составило, соответственно, 456 (гиб 5'), 493 (гиб 3), 703 (гиб 1) и 983 ч (прямой участок гиба 5). Для каждого из указанных периодов были определены значения среднего давления в элементах и средней температуры металла в зонах, где произошло разрушение (табл. 5.9 и 5.10). Кроме того, в табл. 5.9 приведено распределение суммарного времени испытаний по интервалам давления, взятым через 0,4 МПа, а в табл. 5.10 — по интервалам температур, взятым через 10 °C.

Результаты испытаний

После каждого этапа испытаний опытные элементы подвергались комплексному контролю, включая визуальный контроль, измерение овальности и остаточной деформации, вихретоковый, ДАО и ультразвуковой контроль, измерение толщины стенки, а также исследование микроструктуры и измерение микроповрежденности.

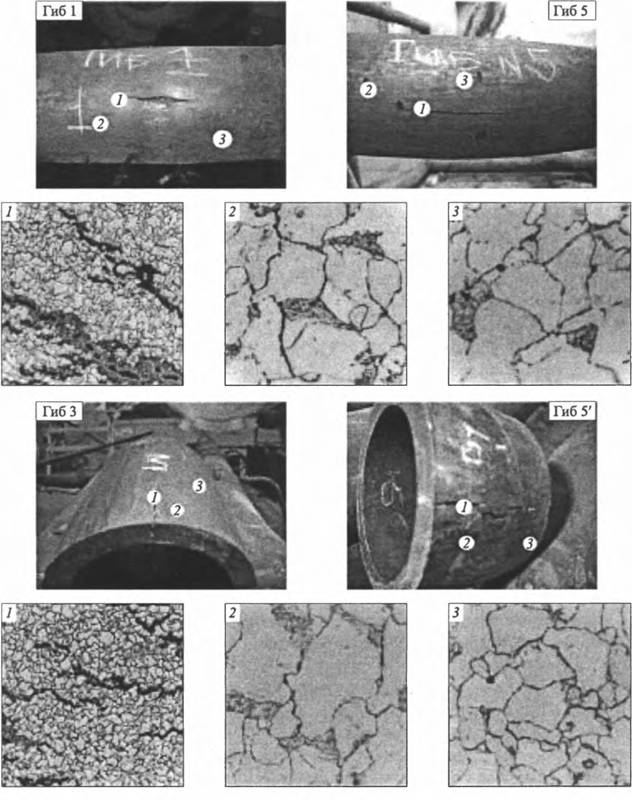

Внешний вид разрушенных гибов приведен на рис. 5.12. Для всех гибов характерно образование сквозных трещин с небольшим раскрытием без значительной деформации труб в местах разрушения. Во всех случаях разрушение происходило по механизму ползучести и развивалось с наружной поверхности гибов.

Следует подчеркнуть, что ни в одном из разрушенных гибов места выборок микрообразцов как с выглаженными краями, так и необработанные (оставлены лунки) не являлись концентраторами напряжений, из которых начиналось бы развитие трещин.

Ниже приводятся результаты комплексного контроля гибов после 1-го этапа испытаний. Исследования гибов после 2-5-го этапов испытаний, в том числе с применением разрушающих методов в настоящее время находятся на стадии завершения.

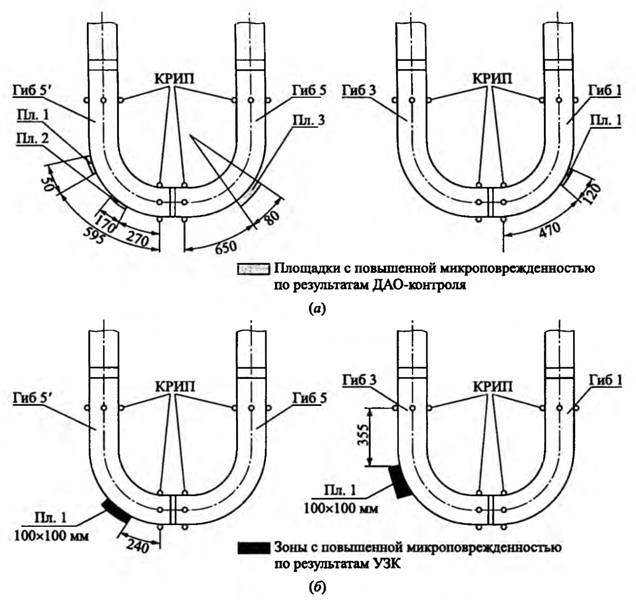

Для выявления участков с повышенной микроповрежденностью на всех гибах был проведен контроль по ДАО-технологии и УЗК по скорости распространения поверхностных волн. В результате ДАО-контроля на трех гибах из четырех после 306 ч испытаний были выявлены участки с повышенной микроповрежденностью (рис. 5.13,а). По данным УЗ-контроля по скорости распространения поверхностных волн были выявлены две зоны с повышенной микроповрежденностью на гибах 3 и 5' (рис. 5.13,б). Следует отметить, что одна такая зона, выявленная на гибе 5' методом УЗК, практически совпадала с зоной поврежденности, обнаруженной с помощью ДАО- контроля.

После испытаний с применением тех же технологий, что и в исходном состоянии, проводили измерение толщины стенки, овальности и остаточной деформации гибов в различных зонах гибов и прямых участков.

Рис. 5.12. Общий вид разрушенных гибов: 1 — макротрещины по границам зерен вплоть до образования магистральных (х 100; КПМ = 7.2); 2 — цепочки пор в пределах нескольких зерен и их слияние (х500; КПМ = 6.2); 3 — единичные изолированные микропоры размером ~ 1 мкм (х500; КПМ = 5.1)

Анализируя результаты этих измерений, можно отметить, что в процессе испытаний овальность в зонах вершин гибов (сечения III) уменьшилась. Исходные значения овальности в данных сечениях были на уровне 3,7-5,2%, а после испытаний составили 1,7-4,0%. В местах перехода от гнутых участков к прямым (сечения I и V) исходные малые значения овальности (до 0,7%) после испытаний изменились незначительно.

Рис. 5.13. Результаты контроля микроповрежденности металла опытных элементов ОМТК-2.1 методами ДАО (а) и по скорости ультразвуковых поверхностных волн (б) после 306 ч испытаний

Минимальная толщина стенки в растянутой части гибов уменьшилась на 0,4-0,9 мм и после испытаний составила 16,4-18,0 мм. Максимальная остаточная деформация в изогнутых частях гибов, определенная по значениям измеренных диаметров, достигла 0,8-1,2%. Остаточная деформация, определенная по изменению периметров, в этих же частях гиба не превысила 0,2-0,4%. Контроль прямых участков путем измерения диаметров по бобышкам дал аналогичные результаты. Остаточная деформация после испытаний была не более 0,4%.

Таким образом, основные характеристики процесса накопления повреждений испытанных в ОМТК гибов подобны типичным, получаемым в процессе эксплуатации: уменьшение овальности; уменьшение толщины стенки в растянутой зоне; увеличение максимальной деформации.

Результаты ДАО- и УЗ-контроля, а также данные, характеризующие изменения геометрии гибов в процессе испытаний, были использованы при выборе мест для исследования микроповрежденности металла гибов в отдельных участках.

Изменение микроструктуры металла и развитие микроповрежденности в процессе испытаний оценивалось с помощью реплик и микрообразцов.

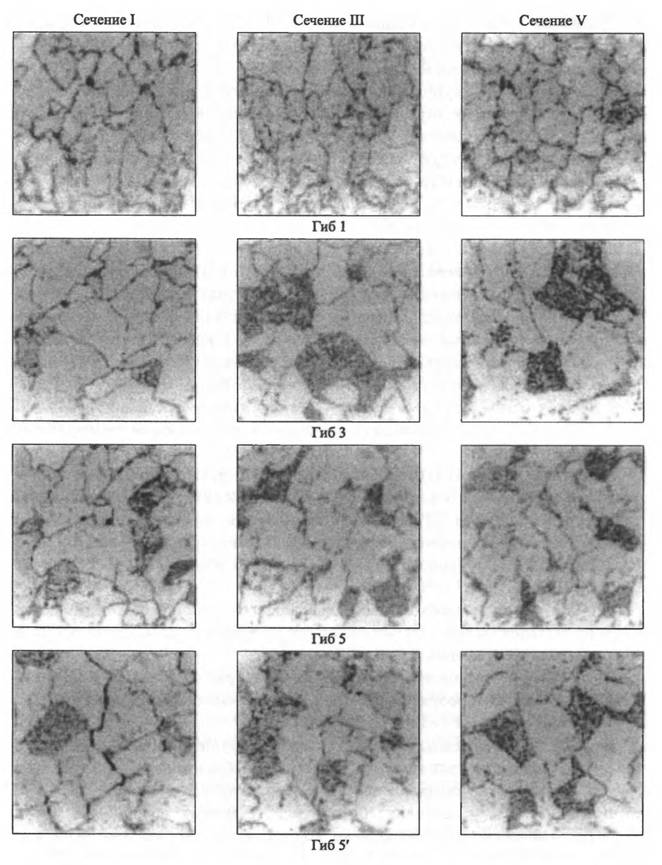

Как правило, структурный контроль осуществляли на трех участках по линии внешнего обвода гибов: в зоне вершины гибов (сечение III) и в зонах перехода от криволинейного участка к прямолинейному, прилегающих к сечениям I и V. Исследования проводили на оптическом микроскопе при увеличениях Х100 и х500.

После 306 ч испытаний было установлено, что более высокую микроповрежденность имел металл в зонах гибов, прилегающих к сечению I — местах 1-го перехода от прямого участка к изогнутому.

Металл гибов 1-, 3- и 5-го в указанных зонах был поражен единичными изолированными порами (рис. 5.14, сечение I) и имел КПМ = 5.1 по шкале [70]. Наибольшая микроповрежденность (КПМ = 6.2) обнаружена в металле гиба 5' (сечение I). Здесь наблюдали цепочки пор в пределах нескольких зерен и их слияние, что соответствует состоянию, близкому к образованию микротрещин (рис. 5.14).

Остальные проконтролированные участки в зонах вершины гибов и примыкающие к зонам 2-го перехода от изогнутой к прямой части имели феррито-карбидную или феррито-перлитную микроструктуру металла, соответствующую КПМ = 4.1 (рис. 5.14, сечения III и V). Такая структура характеризуется сильным размыванием границ зерен, укрупнением карбидов до 1-1,5 мкм, которые располагаются преимущественно по границам зерен. Сфероидизация продуктов распада перлитной составляющей достигает 5-6-го балла по шкале ОСТ 34-70-690-96 [12]. Микропоры размером > 1 мкм отсутствуют — не выявляются при исследовании методом оптической микроскопии.

Рис. 5.14. Микроструктура металла в растянутой зоне гибов после 306 ч испытаний (х500)

Сравнивая приведенные выше результаты микроструктурного анализа с данными по температурному режиму испытаний и изменению геометрических характеристик, можно отметить следующее.

Наибольшие структурные изменения — зарождение и развитие изолированных микропор и их переход в цепочки пор наблюдались в зонах гибов вблизи сечения I, где температура металла была наибольшей. Средние значения температуры в этих зонах составили 612-617 °C. При этом толщина стенки в растянутой части уменьшилась не столь значительно, остаточная деформация не превысила 0,4%, а овальность сохранилась практически на исходном уровне — не более 1%.

Несколько неожиданными явились результаты исследований микроструктуры металла в зонах вершин гибов вблизи сечения III. Категория повреждения микроструктуры в этих зонах оказалась не столь высокой (4.1), несмотря на то, что средняя температура металла в них была лишь незначительно меньше, чем в сечениях I, и составила 605-615 °C. Следует учесть также, что в сечениях III наблюдалось существенное уменьшение овальности и толщины стенки, а остаточная деформация достигла 0,8-1,3%.

В зонах, прилегающих к сечениям V, малую микроповрежденность металла (КПМ = 4.1) можно объяснить существенно более низкой температурой испытания (576-605 °C).

Сопоставляя результаты исследования микроповрежденности и данные по ДАО- и УЗ-контролю (см. рис. 5.13), можно отметить, что только в одном случае (сечение I гиба 5х) эти результаты имели хорошую сходимость. В трех других случаях зафиксированная указанными неразрушающими методами повышенная микроповрежденность не была обнаружена при микроисследованиях.

Это указывает на необходимость дальнейшего совершенствования технологий по выявлению опасных зон, в первую очередь методом УЗ-контроля по скорости распространения поверхностных волн.

На рис. 5.12 показаны портреты микроструктуры, полученные в результате исследования микрообразцов, взятых из различных зон гибов, доведенных до разрушения (цифры 1-3 на фотографиях).

Для зон, расположенных вблизи от мест разрушения, характерно наличие макротрещин по границам зерен вплоть до образования магистральных трещин. Такая микроповрежденность соответствует значению КПМ = 7.2 по шкале [70]. На расстоянии 70-100 мм от сквозных трещин для металла гибов характерно наличие цепочек пор в пределах нескольких зерен и их слияние (КПМ = 6.2). На еще большем удалении от трещин (200-300 мм) отмечено наличие единичных изолированных микропор размером ~ 1 мкм (КПМ = 5.1).

Кроме контроля микроструктуры и измерения микроповрежденности металла гибов, после 306 ч испытаний был проведен микроструктурный анализ металла двух сварных соединений гибов 1-3 и 5 5'.

Как показано в [239], индикатором живучести сварных соединений является разупрочненная мелкозернистая прослойка металла зоны термического влияния, возникающая в процессе сварки при нагреве в межкритическом интервале температур А3-А1. Эта прослойка обычно располагается на расстоянии 2-4 мм от границы сплавления с металлом шва.

Исследования проводили на шлифах микрообразцов и репликах с помощью оптической микроскопии при увеличении х500. Микроструктура металла шва представлена на рис. 5.15.

Микроисследование показало, что структура наплавленного металла обоих сварных соединений — крупнозернистая перлитная (сорбитная). Микроструктура зоны термического влияния — мелкозернистая (размер зерен — 9—11-й баллы по шкале ГОСТ 5639-82), феррито-карбидная. Структура основного металла труб стыкуемых гибов обоих сварных соединений представляет собой перлит и феррит с дисперсными карбидами преимущественно по границам зерен. Микропор и микротрещин как в основном, так и наплавленном металле не обнаружено.

Описанное микроструктурное состояние характерно для 1-й стадии микроповрежденности металла стыковых сварных соединений труб из стали 12X1МФ и соответствует 30-50% исчерпания ресурса [239].

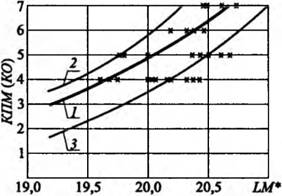

Полученные при испытаниях на ОМТК-2.1 экспериментальные данные по микроповрежденности металла гибов в различных зонах были сопоставлены с имеющимися зависимостями категорий повреждения микроструктуры и категорий опасности от обобщенного параметра Ларсона-Миллера LM* (формула (1.12)).

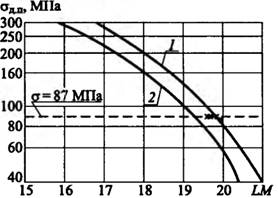

Указанные параметрические зависимости (рис. 5.16) установлены в результате статистического анализа повреждения паропроводных гибов из стали 12Х1МФ в процессе длительной эксплуатации.

Для такой сравнительной оценки предварительно для каждой экспериментальной точки по методике, изложенной в приложении 1, были подсчитаны значения эквивалентного времени, приведенного к постоянной расчетной температуре 545 °C.

Величины LM*, рассчитанные с учетом упомянутых величин и действующих напряжений, приведены в табл. 5.10.

Как видно из рис. 5.16, экспериментальные точки, особенно относящиеся к зонам разрушения (КПМ = 7), хорошо аппроксимируются усредненной кривой и не выходят за границу значений КПМ (КО), проведенную с вероятностью 5%.

Рис. 5.15. Микроструктура металла сварных соединений после 306 ч испытаний (х500): 1-3 — наплавленный металл имеет крупнозернистую перлитную структуру; микроструктура в зоне термического влияния — мелкозернистая, 9-11-й балл по шкале ГОСТ 5639-82; 5-5' — наплавленный металл имеет крупнозернистую перлитную структуру; микроструктура основного металла — феррито-перлитная, 7-8-й балл зернистости по шкале ГОСТ 5639-82, карбиды расположены преимущественно по границам зерен. Микропор и микротрещин в основном и наплавленном металле обоих сварных соединений не обнаружено

Результаты испытаний гибов с доведением их до разрушения также находятся в хорошем соответствии с параметрической зависимостью длительной прочности стали 12Х1МФ, построенной по данным Т. Г. Березиной [14] (рис. 5.17). Все четыре экспериментальные точки находятся в окрестностях кривой, построенной для среднемарочных значений длительной прочности.

Исходя из вышеизложенного, можно сделать заключение, что результаты проведенных испытаний подтвердили целесообразность использования параметрической зависимости LM* как одного из критериев при проведении экспертизы поврежденности гибов паропроводов.

Рис. 5.16. Параметрические зависимости КПМ (КО): 1 — усредненная кривая значений КПМ (КО)·, 2 — граница значений КПМ (КО) с вероятностью 5%; 3 — то же с вероятностью 95%; х — экспериментальные точки, полученные при испытаниях гибов в ОМТК-2.1

Рис. 5.17. Параметрические зависимости длительной прочности стали 12X1 МФ: 1 — кривая среднемарочных значений; 2 — граница разрушения с вероятностью 5%; х — экспериментальные точки, полученные при испытаниях гибов до разрушения в ОМТК-2.1

Выводы

- Основные технологические схемы ОМТК-2.1, а также конструктивное выполнение отдельных узлов позволяют проводить испытания гибов и сварных соединений с доведением их до разрушения, обеспечивая решение основных поставленных задач.

- Температурный и силовой режимы работы ОМТК-2.1 поддерживаются на стабильном уровне: колебания заданной температуры для отдельных участков опытных элементов, в основном, не превышали ±5 °C, давление рабочей среды составило 20,8 ±1,0 МПа.

Средняя за период испытаний температура металла по длине опытных элементов из-за особенностей конструкции нагревательной печи находилась в пределах от 576 до 617 °C.

При указанных параметрах вполне достоверно моделируется эксплуатационный механизм разрушения паропроводных гибов в условиях ползучести.

- Все четыре опытных элемента (гиба) в результате испытаний в течение 456, 493, 703 и 983 ч, соответственно, доведены до разрушения.

Во всех случаях трещины развивалось со стороны наружной поверхности, и разрушение происходило по механизму ползучести.

- Ни в одном из испытанных гибов места выборок микрообразцов как с выглаженными краями, так и необработанные (с оставленными лунками), не были местами зарождения трещин.

- Результаты испытаний, характеризующие микроповрежденность металла в различных зонах гибов, приемлемо коррелируют с формулой обобщенного параметра LM*, полученной в результате статистической обработки большого массива данных по разрушениям гибов паропроводов ТЭС.

Это подтверждает возможность использования параметрической зависимости LM* в качестве одного из критериев при проведении экспертизы поврежденности гибов паропроводов.

Выводы по главе 5

- Создана и реализована на двух стареющих ТЭС — Костромской и Рязанской ГРЭС — комплексная технология определения меры повреждения и продления срока службы гибов для повышения живучести паропроводов ТЭС, работающих в условиях ползучести.

- Комплексная технология предусматривает выявление опасных участков, оптимизацию методов неразрушающего контроля, контроль микроповреждения структуры в наиболее опасных зонах, определение на базе полученных результатов меры повреждения и индивидуального ресурса гибов.

- Принципиальной особенностью применения комплексной технологии является ее интерактивность, т. е. органическая связь с компьютерной информационно-экспертной системой, охватывающей все элементы паропроводов, эксплуатирующиеся в условиях ползучести.

- Разработан алгоритм экспертизы живучести элементов паропроводов, основанный на единообразном представлении результатов входного и эксплуатационного контроля и расчетов на прочность с их последующей сверткой. Разработанный алгоритм является неотъемлемой частью интерактивных нормативов «Живучесть паропроводов ТЭС» Рязанской и Костромской ГРЭС.

- Интерактивный норматив (ИАН) — принципиально новый тип компьютерной нормативной технологии. Наиболее существенным отличительным свойством ИАН является автоматический учет большого количества факторов за весь период эксплуатации элементов оборудования ТЭС. Необходимость такого рода систем, как средств индивидуального контроля живучести, существенно возрастает по мере старения ТЭС.

- Создан отраслевой метролого-технологический комплекс для получения образцов-эталонов повреждений в паропроводных гибах, сварных соединениях, литых корпусах, крупном крепеже и роторах турбин. Испытания, проводимые на ОМТК, позволяют уточнить фактический срок службы наиболее ответственных элементов оборудования ТЭС, совершенствовать технологии контроля, определения и восстановления живучести.

- Основные технологические схемы ОМТК-2.1, а также конструктивное выполнение отдельных узлов позволяют проводить испытания гибов и сварных соединений с доведением их до разрушения. Температурный и силовой режимы работы ОМТК-2.1 поддерживались на стабильном уровне, что позволило вполне достоверно моделировать механизм разрушения паропроводных гибов в условиях ползучести.

- При испытаниях гибов их разрушение развивалось с наружной поверхности и происходило по механизму ползучести. Ни в одном из испытанных гибов места выборок микрообразцов не были местами зарождения трещин.