Использование принципа дискретно-импульсного введения энергии при перемешивании субстрата в реакторе биогазовой установки

Для интенсификации процессов тепломассопереноса в неравновесных системах целесообразно пользоваться технологией дискретно-импульсного ввода энергии (ДИВЭ), разработанной в Институте технической теплофизики (ИТТФ) НАН Украины.

Суть метода заключается в создании условий, которые обеспечивают локальное введение энергии в технологическую систему, ее дискретное распределение по пространству и импульсное воздействие во времени. При импульсном вводе энергии создаются условия, при которых в каждой точке технологического объема возникают существенные градиенты или разрывы значений технологических параметров (давления, скорости, температуры, концентрации и т.п.).

В традиционных аппаратах, обеспечивающих гомогенизацию многофазной среды, основная часть энергии идет на технологически бесполезную циркуляцию взаимодействующих компонентов. Применение аппаратов, основанных на принципе ДИВЭ, лишены этих недостатков, поэтому технологическая эффективность их чрезвычайно высокая. Технология ДИВЭ, базирующаяся главным образом на явлениях гидродинамической и тепловой природы, позволяет решить также проблему энерго- и ресурсосбережения [96]. Метод ДИВЭ обеспечивает создание в статических условиях большого количества распределенных в дисперсной среде паровых или парогазовых пузырьков, которые трансформируют тепловую энергию в мощные динамические импульсы. При этом в локальной окрестности каждого пузырька возникают высокие амплитудные значения скорости (до двух тысяч метров в секунду), ускорения (в миллионы раз превышающие ускорение земного тяготения), локального давления (до тысячи атмосфер) [96]. Эти явления сопровождаются ударными волнами, межфазной турбулентностью, микрокавитацией, микроструями, которые вызывают на межфазных поверхностях нестабильные явления типа явлений Рэлея—Тейлора или Кельвина—Гельмгольца. Все это способствует интенсивному дроблению дисперсных включений и повышению интенсивности процессов тепло- и массопереноса.

Другой способ реализации ДИВЭ заключается в использовании гидродинамической кавитации и адиабатического вскипания потока дисперсной среды для интенсификации тепломассообмена в процессах дробления, эмульгирования и гомогенизации, что позволяет получить устойчивые эмульсии в различных технологических процессах (например, фармацевтических, производства биопродуктов). Такой эффект достигается созданием активного гидродинамического режима в жидкости, т.е. высоких относительных скоростей и ускорения движения дисперсной фазы.

Кроме того, уровень интенсификации обусловлен тем, в какой мере изменяется скорость движения непрерывной фазы ν и вдоль пространственной координаты у, т.е. dvc/dy. Этим определяются силы гидродинамического взаимодействия частиц со средой. Такое влияние наблюдается при тангенциальном протекании жидкости в зазоре между двумя дисками, один из которых вращается, или в зазоре между неподвижным цилиндром, вокруг которого быстро вращается другой цилиндр. Энергетическим показателем такого способа интенсификации процесса является скорость изменения потока кинетической энергии в направлении оси у — величина dEJdy.

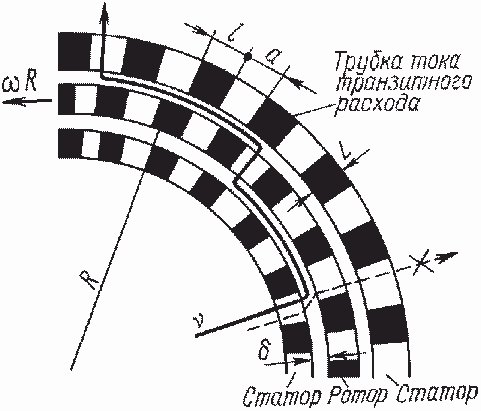

Один из вариантов конструкций аппаратов, осуществляющих принцип ДИВЭ, — это роторно-импульсный аппарат (РИА). Основной особенностью конструкции таких аппаратов является соединение не менее двух элементов с параллельными и симметричными относительно основной оси вращения поверхностями [95-101]. Один из элементов играет роль ротора, который вращается с большой скоростью, а второй (статор) неподвижный (рис. 4.15). Поверхности обоих элементов имеют одинаковое число отверстий для прохождения среды, которая диспергируется. Роторно-импульсный аппарат конструктивно может выполняться в виде дисков или в виде коаксиальных цилиндров, боковая поверхность которых перфорированная для прохождения обрабатываемой среды.

При совпадении отверстий скорость потока через них становится максимальной. Если отверстия смещаются, то происходят интенсивные пульсации скорости и давления. С такой же частотой инициируются явления взрывного развития кавитации.

Рис. 4.15. Схема движения жидкой среды в РИА

Они играют существенную роль в разрушении дисперсной фазы, но определяющее значение, и в особенности при измельчении твердых и коллоидных веществ, имеют изменения направления их движения в зазорах между статором и ротором. Использование РИА разрешает эффективно и целесообразно в технико-экономичном отношении реализовать процессы перемешивания и гомогенизации.

Заслуживает внимания задача стойкости потока между ротором и статором. Метод Рэлея разрешает представить достаточно простую и наглядную оценку стойкости потока. На основе этого метода имеем зависимость [99]

Из этого неравенства следует, что при неподвижном внутреннем цилиндре ((Dj = 0) движение потока постоянное, а при неподвижном внешнем цилиндре (ω = 0) — движение непостоянное. Этим необходимо руководствоваться при конструировании статора и ротора аппарата.

В данном анализе не учитывается протекание жидкости через щелеподобные отверстия в статоре и роторе. В связи с этим приведенные зависимости могут дать приближенную и лишь качественную оценку стойкости потока в РИА.

Одним из существенных показателей диспергирующих аппаратов есть размер дисперсной фазы. При реализации эффекта гидродинамического измельчения частиц минимальные размеры дисперсной фазы d можно определить с помощью критерия Вебера [97]

На основе экспериментов получены значения перепада давления Ар в области перехода статор-ротор, которое равняется примерно 140 кПа. Из формулы (4.84) видно, что d = 2,9 мкм, — это приблизительно на порядок меньшее, чем эффекты дробления в зазоре [100].

В прорезах ротора РИА возникают паровые пустоты, которые способствуют локальному нагреву жидкости в зазоре ротор-статор. Существенную роль при этом играет внутреннее трение жидкости, в особенности для высоковязких сред или дисперсных систем неньютоновских жидкостей.

Процесс нагрева жидкости при ее обработке в РИА можно оценить с помощью диссипативной функции F, которая определяет количество механической энергии жидкости, превращенной вследствие трения во внутреннюю энергию единицы объема среды за единицу времени [101]:

Если пренебречь кориолисовыми силами, то после ряда преобразований получим

Расчетная температура нагрева жидкости [102]

Результаты исследований показали, что за 60 мин вода нагревается на ΔΤ = 14 °C, а масло М-8 — на ΔΤ = 80 °C.

Метод ДИВЭ широко применяется при гомогенизации молока и молочных продуктов, лекарственных эмульсий, жидких удобрений и ядохимикатов и т.д. Во всех областях использование принципа ДИВЭ показало его эффективность в технологическом и энергетическом отношениях [103].

Экспериментальные исследования перемешивания среды (навоза) проводились на роторно-импульсном аппарате БГ-1.

Техническая характеристика БГ-1

Производительность по обрабатываемому сырью

в зависимости от вязкости продукта, кг/ч 150,„200

Температура сырья, которое обрабатывается, С 4,„95

Мощность электрическая установленная, кВт 2,2

Состав рабочего органа:

ротора 1

статора 1

Частота вращения ротора, мин-1 3 00 0

Регулируемый зазор между ротором и статором, мм 0,04... 0,30

Габаритные размеры, мм, не более:

длина | 725 |

ширина | 400 |

высота | 750 |

Масса, кг, не более | во |

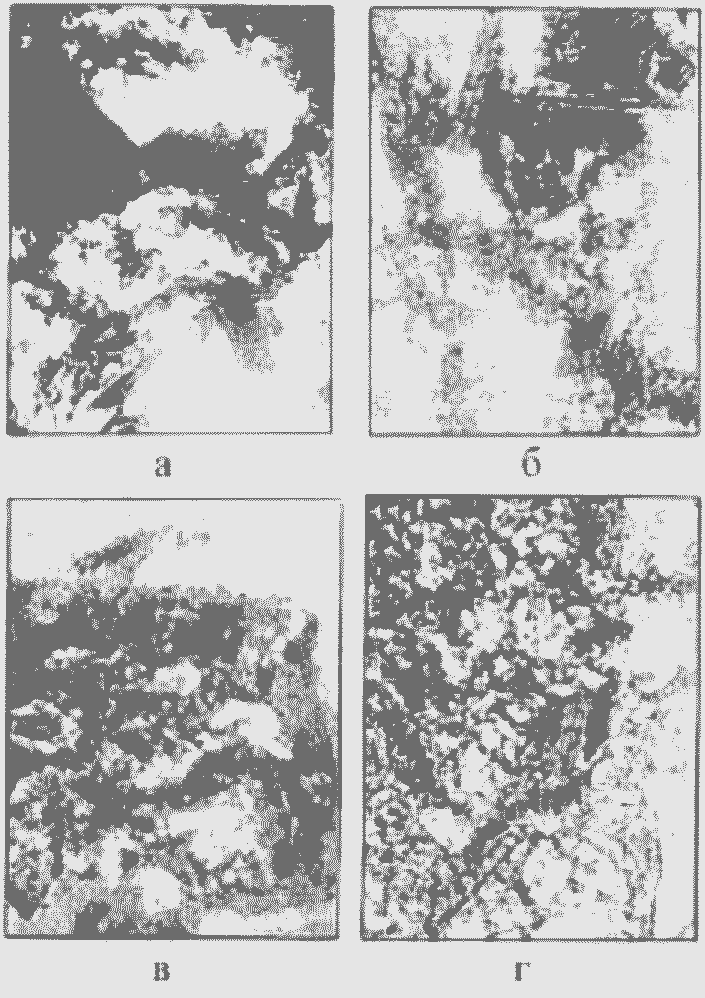

При выполнении исследований в качестве гетерогенной среды использовался навоз крупного рогатого скота. Процесс перемешивания проводился при тех режимах работы установки, которые определялись зазором между ротором и статором, мм: 0, — 0,3; δ^ — 0,2; бя — 0,04. Полученная в результате обработки в РИА смесь наносилась на стекло. Образцы изучались при помощи микроскопа CARL ZEISS JENA PERAVAL 1NTERPHAKO (увеличение в 40 раз) и фотографировались.

Иа рис. 4.16 приведены фотоснимки, полученные соответственно для исходного вещества (а) и при перемешивании для δ, = 0,3 мм (б), δ2 = 0,2 мм (в) и δ.( = 0,04 мм (г). При каждом режиме процесс диспергации вещества, которое обрабатывалось, проводился в течение 6 мин. Сравнивая полученные фотоснимки, можно заметить, что при перемешивании навоза с помощью роторноимпульсного аппарата достигается заметное увеличение однородности среды. В рабочем режиме длительность перемешивания больше.

Рис. 4.16. Фотоснимки вещества

(увеличение в 40 раз):

« — до перемешивания; б-г — после перемешивания при трех режимах рабочего органа аппарата БГ 1: (б— δ, = 0,3 мм; в — δ„ = 0,2 мм; г — 8, = 0,04 мм)

При механическом перемешивании длительность работы мешалки за сутки 4 ч (7 ч паузы) [104], а при использовании принципа ДИВЭ время работы — 20...30 минут. По сравнению с механическими гомогенизаторами аппараты типа РИА используют в несколько раз меньше энергии при более эффективном перемешивании.