4.3. ТЕРМОХИМИЧЕСКАЯ ПЕРЕРАБОТКА БИОМАССЫ

4.3.1. Общие сведения

Термохимические процессы при переработке биомассы относятся к сжиганию, газификации, пиролизу и сжижению. Эти процессы протекают при относительно высокой температуре, а иногда и при высоком давлении. В зависимости от требований, предъявляемых к получаемому топливу, применяют те или иные технологии переработки биомассы.

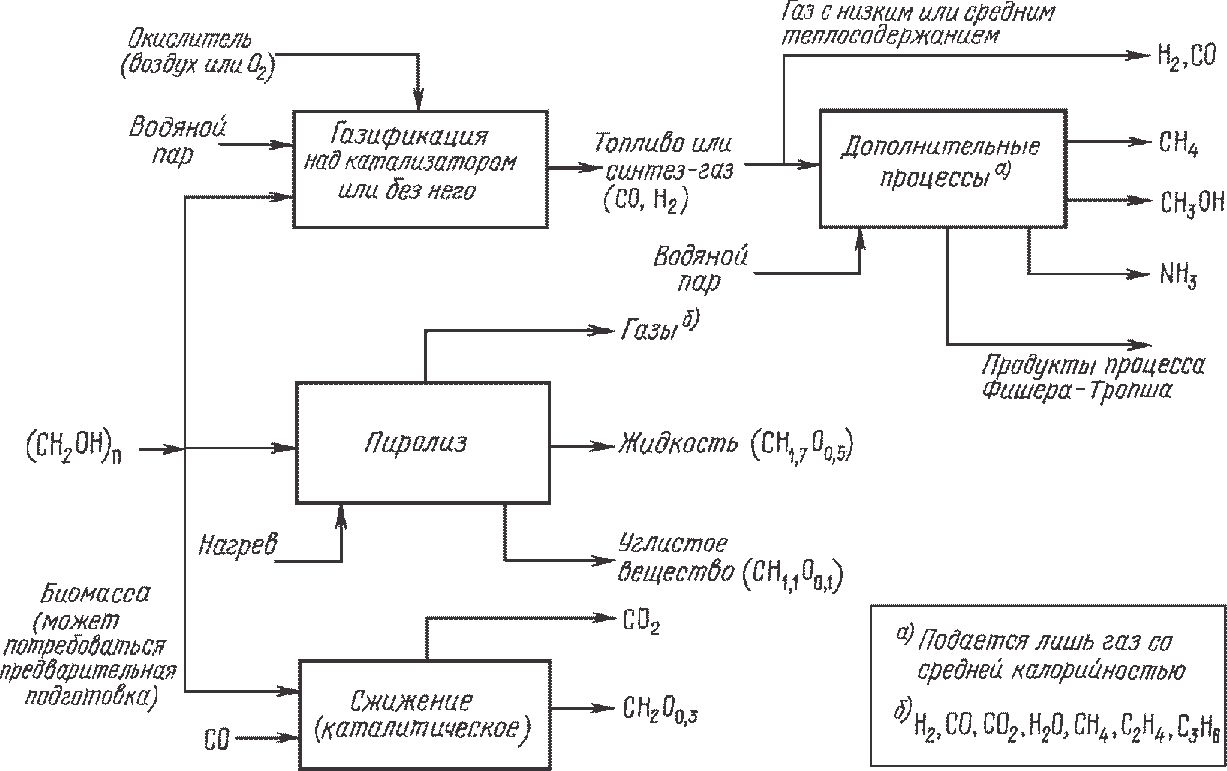

На рис. 4.2 приведена схема термохимической переработки лигноцеллюлозной биомассы [11]. Следует заметить, что многие виды биомассы содержат определенное количество серы, азота и зольных соединений, которые будут также в получаемых продуктах в результате пиролиза и сжигания.

Рис. 4.2. Общая схема термохимического превращения биомассы

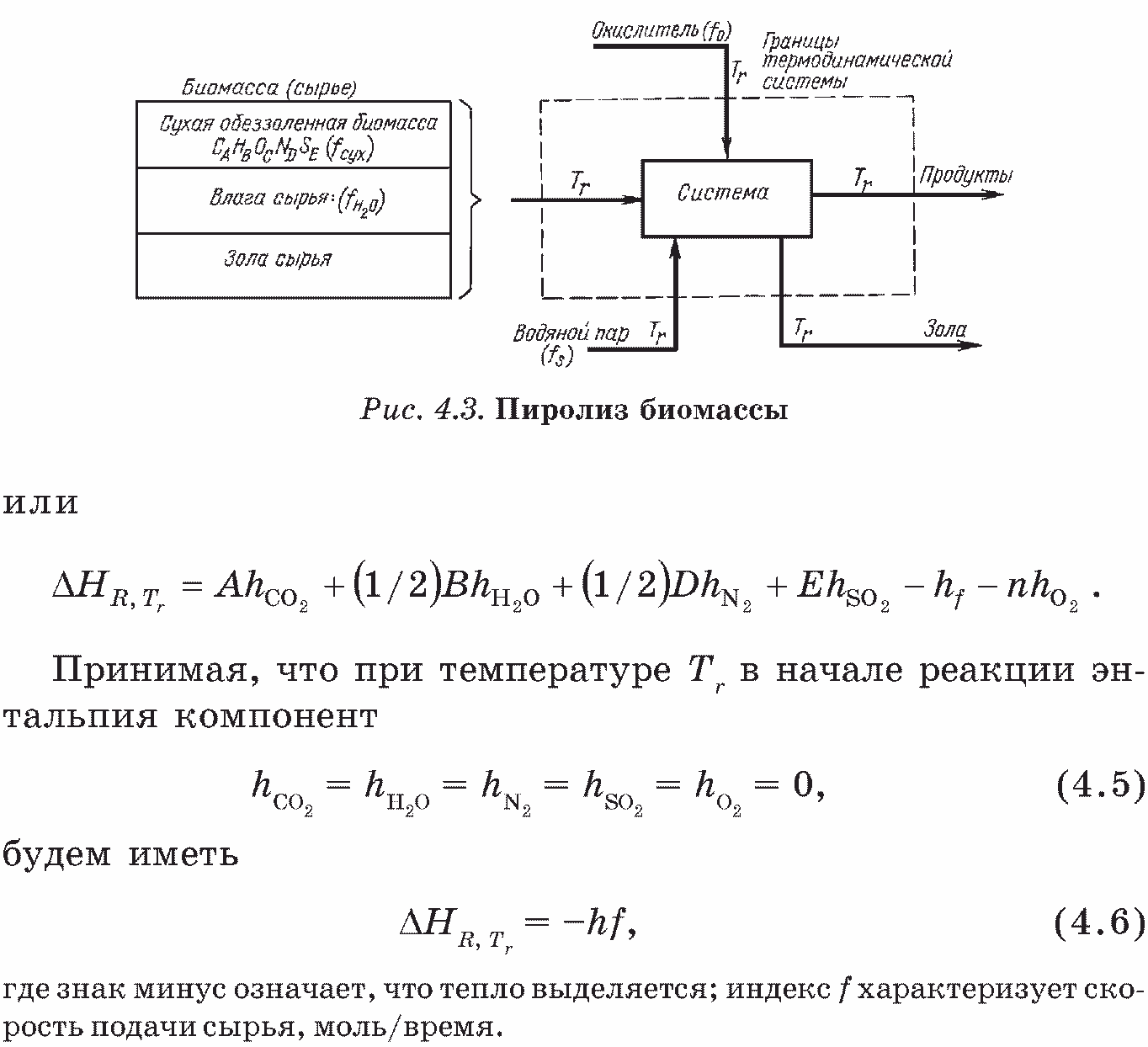

Термодинамический анализ термохимического процесса при переработке биомассы выполнен С. Коханом [11]. В соответствии с этим методом определяется стандартное состояние термодинамической системы. Обычно биомасса содержит углерод, водород, кислород, азот и серу. Для сухого вещества его состав может выражаться формулой![]()

Тогда для описания стандартного состояния, можно пользоваться формулой вида

Газификация биомассы

Газификация представляет собой высокотемпературный процесс, при котором твердое топливо вступает в реакцию с ограниченным количеством воздуха или кислорода и превращается, в основном, в горючий газ. При воздушном дутье максимальные температуры процесса достигают

- . 1100 °C. Наиболее простым и широко используемым окислителем является воздух. В газификаторе с воздушным дутьем обычно получают низкокалорийный газ с теплотой сгорания 3,0...5,6 МДж/нм3, а в газификаторе с кислородным дутьем — среднекалорийный газ с теплотой сгорания 7...13.0 МДж/нма. Газификаторы имеют различную производительность с выходом от 0,03 до 84 400 МДж/ч теплоты в топливном газе.

Газификаторы могут эксплуатироваться при атмосферном или более высоком давлении. С повышением давления производительность реактора увеличивается. Однако реакторы высокого давления должны иметь специальную конструкцию и систему подачи сырья, поэтому в настоящее время большинство реакторов, предназначенных для газификации биомассы, эксплуатируется при атмосферном давлении.

Газификация топлива осуществляется в предназначенных для этой цели аппаратах — газогенераторах, газификаторах, конвертерах и реакторах.

Схема процессов, протекающих в процессе газификации, приведена на рис. 4.4. Газификатор обычно представляет собой вертикальную шахтную печь, наполненную биомассой в виде древесной щепы. В газификаторе предусмотрена подача воздуха или водяного пара. Древесина поджигается от источника пламени. После воспламенения щепы в газификаторе образуются четыре зоны. Ближе к полу газификатора находится зона окисления, а затем следуют зоны восстановления, пиролиза и сушки.

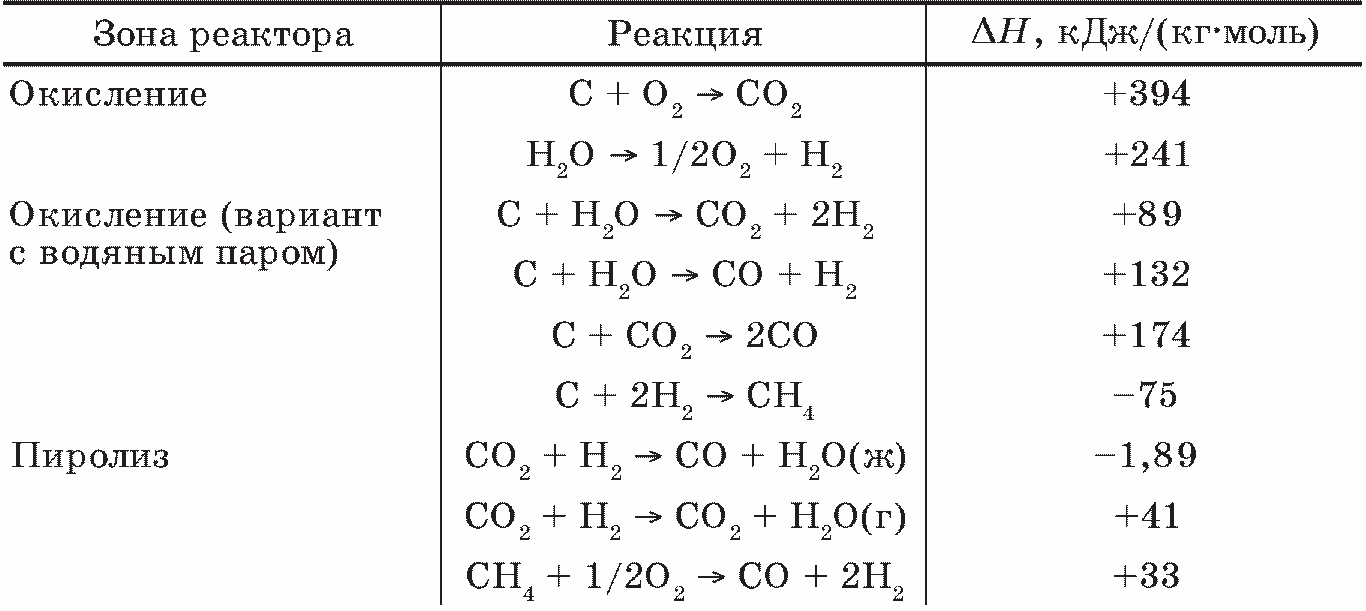

Какие реакции могут происходить в процессе газификации, показано в табл. 4.2.

Таблица 4.2. Реакции, которые возможны в газификаторе

Рис, 4,4, Типичные реакции в зонах реактора с подвижным уплотненным слоем сырья (УВ — углистое вещество)

Качество топливного газа определяется равновесием между составляющими, которое достигается в процессе реакций. Условия равновесия в зоне зависят от температуры и давления. Степень приближения к равновесию зависит от взаимодействия твердых и газообразных частиц и времени пребывания сырья в реакционной зоне.

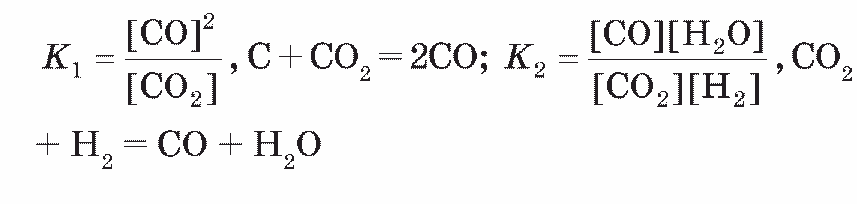

Концентрация реагирующих газов выражается через парциальное давление каждого газа

![]()

(4.7)

![]()

![]()

(4.8)

(4.9)

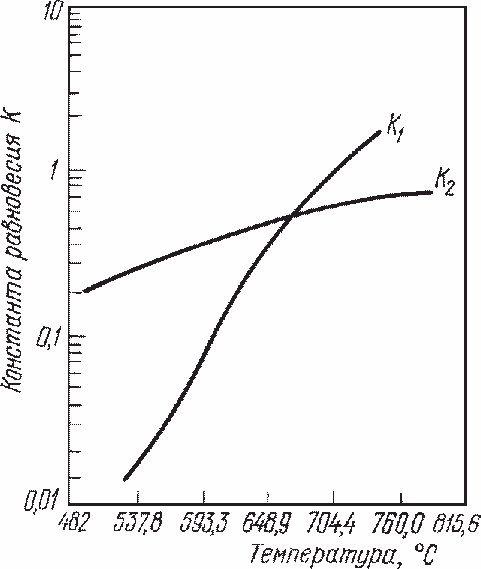

Пользуясь графиками, приведенными на рис. 4.5, по значениям констант равновесия можно определить значения температуры в процессе газификации.

Типичный состав влажного газа, % [11]

Из этих данных следует, что топливный газ, получаемый в процессе газификации, богат моноксидом углерода, водородом и углеводородными газами. При сжигании низко- и среднекалорийного газов важное значение имеют отношение воздуха к топливу, температура, длина и стабильность пламени, легкость воспламенения и пределы его воспламеняемости. Такой газ можно использовать в качестве дополнительного или заменяющего топлива в печи, двигателях с воспламенением от сжатия и т.д.

Рис. 4.5. Константы равновесия реакций:

В зависимости от назначения газа могут быть предусмотрены дополнительные процессы, сопутствующие основному процессу газификации.

В отдельных случаях есть необходимость в очищении газа от части содержащейся в нем серы. Выбор способа очистки газа от H2S зависит от заданной глубины очистки, давления газа и ряда других факторов [12]. В основе химического способа лежит обратимая химическая реакция H2S и СО., с полярной группой растворителя, в качестве которого используется диизопропил или метилэтиламин. Очистить газ от серы можно также охлаждением его до 130...150 °C на выходе из газификатора.

В тех случаях, когда газ имеет определенное отношение Н2/СО, используют измененную конверсию

![]() (4.10) с добавлением водяного пара для осуществления реакции. Достигнутое в процессе конверсии отношение Н2/СО зависит от применяемого катализатора и температуры процесса. Многие промышленные низкотемпературные катализаторы (200...400 °C) изготавливаются на медной основе. Чтобы обеспечить длительность эксплуатации установки и стабильность катализатора, на выходе обычно поддерживают температуру газа не выше 480 °C.

(4.10) с добавлением водяного пара для осуществления реакции. Достигнутое в процессе конверсии отношение Н2/СО зависит от применяемого катализатора и температуры процесса. Многие промышленные низкотемпературные катализаторы (200...400 °C) изготавливаются на медной основе. Чтобы обеспечить длительность эксплуатации установки и стабильность катализатора, на выходе обычно поддерживают температуру газа не выше 480 °C.

Иногда применяют дополнительную переработку. В процессах газификации с применением кислородного дутья, используя катализаторы, можно получить ряд продуктов, в том числе метан, метанол, водород и аммиак.

Метан получается по реакции

![]() (4.11)

(4.11)

Этот процесс протекает при высоком давлении и низкой температуре. Молярные отношения Н2/СО на вводе в реактор колеблются в пределах 3,10/1...3,15/1. Максимальная температура в реакторе не превышает 480 °C.

Образованию метанола благоприятствуют низкие температуры (250...380 °C) и высокие давления (50...150 атм) [13]. В качестве катализаторов используются вещества на медной основе.

В России разработан типоразмерный ряд газогенераторов с тепловой мощностью 100, 200, 600, 3000 и 5000 кВт.

Эти газогенераторные установки могут применяться в автономных установках для тепло- и электроснабжения потребителей. Приведем сведения о двух газогенераторных станциях.

Для обеспечения горячей водой 20 коттеджей с площадью отапливаемых помещений по 150 м2 разработана газогенераторная станция мощностью 200 кВт. Ее основные показатели:

- диапазон регулирования мощности — 80...250 кВт;

- расход топлива (по сухому веществу) на номинальном режиме — 80 кг/ч;

- низшая теплота сгорания газа — 4 МДж/м3.

Газогенераторная установка мощностью 600 кВт имеет такие характеристики:

- номинальная мощность при электрической нагрузке — 180 кВт;

- номинальная мощность при тепловой нагрузке — 450 кВт;

- расход биотоплива (из расчета на сухую массу вещества) — 240 кг/ч.

Станция предназначена для автономного обеспечения теплотой и электроэнергией 200-квартирного дома, расположенного в средней полосе страны.

Наиболее крупная газифицированная установка для получения теплоты (100 МВт ) создана в Германии по схеме газификации с циркулирующим кипящим слоем. Наиболее крупная установка, предназначенная для выработки электроэнергии (60 МВтэД, создана в Финляндии по схеме «газификация в кипящем слое и газотурбинная установка» [14].