Постановкой плоских затворов па колеса можно значительно уменьшить подъемное усилие и тем расширить область применения плоских затворов.

В величине подъемного усилия Р колесных затворов составляющая от трения уменьшается в несколько раз вследствие замены трения скольжения трением качения:

где а — ширина пластинки (рис. 7—22) бокового уплотнения, равная 0,15-0,20 м.

Коэффициенты трения в подшипниках со стальной осью принимаются равными 0,3 для подшипника из бронзы и 0,2 для подшипника из баббита или древесно-слоистого пластика.

Для предварительного определения собственного веса затворов предложено несколько эмпирических формул, но согласного ответа по ним не получается, что объясняется как различием объема исходного материала, различием «возраста» этого материала, примитивностью расчетных формул, не учитывающих ряда важных факторов (местоположение затвора — поверхностный, заглубленный, характер ходовых частей, пролет и высота затвора).

А. Н. Цветков собрал и обработал данные реальной проектировки 150 плоских затворов и предложил свою формулу для определения силы тяжести затворов; в дальнейшем эта формула, вследствие нарушения но ней плавности изменения весов затворов, была уточнена Π. П. Лаупманом. Мы считаем целесообразным привести вместо этих формул подсчитанные по А. П. Цветкову веса затворов, сгладив нарушения плавности изменения весов в области небольших затворов (табл. 7—2).

В таблице приведены данные о силе тяжести (в кгс/м) одиночных плоских сварных затворов со сплошными ригелями при напорах до 25 м, рассчитанных при допускаемых напряжениях 1400 кгс/см2 (14 км).

Под ред. Н. А. Ржаницына. Эксплуатация гидротехнических сооружений. Речиздат, М., 1956.

4 А. Н. Цветков. Формула для предварительного определения веса плоских затворов. «Гидротехническое строительство» № 1, 1952.

Таблица 7-2

Примечание. Здесь Нп — расчетный напор над центром отверстия в м, I — ширина отверстия в м

При определении веса затворов А. П. Цветков рекомендует вводить следующие поправочные коэффициенты: 1) при расчете затворов как пространственной конструкции — 0,85; 2) при проектировании затворов из одинаковых секций, из которых расчетной является только нижняя,—1,15;

3) для клепаной конструкции — 1,15; 4) для допускаемых напряжений, отличных от 1400 кгс/см2, величина поправочного коэффициента равна![]()

Предложенные рядом авторов формулы для определения веса затворов имеют ограниченное и временное значение; с развитием существующих конструкций затворов, с предложением новых конструкции, с совершенствованием методов и техники расчетов, с введением новых материалов и иных допускаемых напряжений веса затворов будут сильно изменяться, что потребует замены имеющихся рекомендаций по учету их веса на новые.

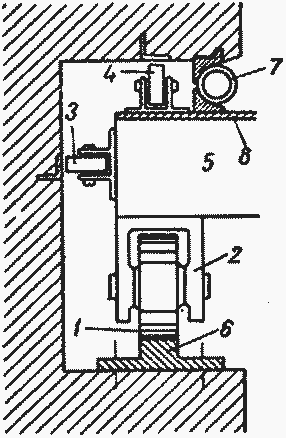

Рис. 7—31. Размещение колесной тележки.

Рис. 7—20. Роликовое колесо.

Уменьшение подъемного усилия для колесных затворов облегчает подъемник, устраняет медлительность подъема и позволяет перекрывать колесными затворами большие пролеты.

При устройстве роликовых колес (рис. 7—20) сила трения еще уменьшается в 5—6 раз и общее подъемное усилие будет:

![]()

(7-9)

где d — диаметр роликов;

R1 — радиус внутреннего обода колеса.

Колеса ставят так, чтобы они были равнонагружены; если общее давление воды на затвор равно 0,5 ВН2, то при п колесах давление на одно колесо будет:

В — радиус колеса (10—50 cм);

R — радиус средней окружности роликового подшипника в см.

Не рекомендуется ставить более четырех колес из-за неопределенности нагрузки на каждое колесо; например, для затвора с четырьмя равнонагруженными ригелями постановка восьми колес по концам ригелей не гарантирует нагрузки на каждое колесо от общего давления воды даже при повышенном точности в монтаже колес и укладке рельсов.

Если при четырех колесах диаметры их получаются (в крупных затворах) чрезмерно большими, то можно увеличить число колес введением тележек (рис. 7—21), поставленных па одинаковом расстоянии а от равнодействующей давления воды; тогда по закону рычага на каждое колесо придется 1/33 от общего давления воды; монтаж в этом случае может быть обычный, а не повышенной точности. Первая конструкция прикрепления колес к плоскому затвору показана па рисунке 7—22.

Колеса поставлены на консольных осях, укрепленных па двух равнонагруженных ригелях. Уплотнение выполнено из стальной полосы (2—5 мм толщины) с деревянным бруском па конце. Затворами подобной конструкции перекрывают небольшие пролеты 5—6 м.

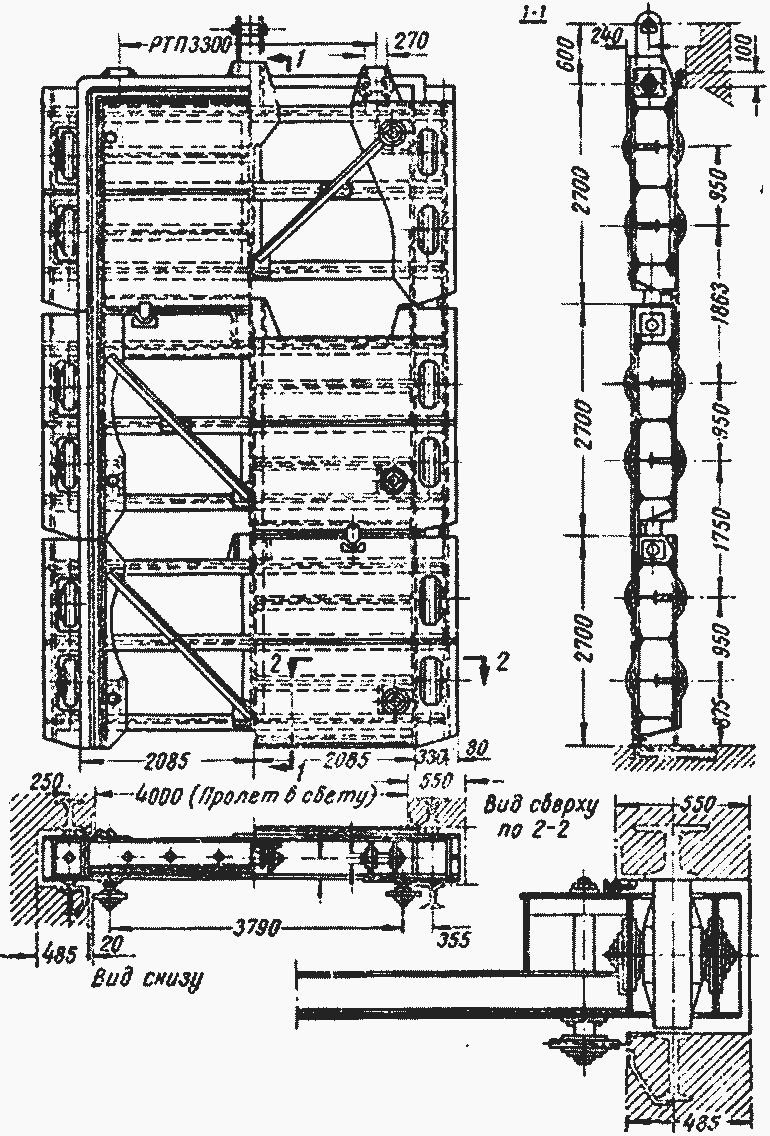

Рис. 7—23. Плоский колесный затвор с внутренними осями колес:

1 — колесо; 2 — ось; 3 и 4 — основная и дополнительная стойки; 5 — ригель; 6 — рельс; 7 — уплотнение; 8 — обшивка.

Рис. 7—24. Плоский колесный затвор с на ружными колесными подшипниками:

1 — колесо; 2 — подшипник; 3 и 4 — обратное и ограничительное колеса; 4 — ригель; 5 — рельс; 6 — уплотнение; 7 — обшивка.

Рис. 7 — 25. Шарнирное соединение подшипника с затвором:

1 — колесо; 2 — подшипник; 3 и 4 — обратное и ограничительное колеса; 5 — ригель; 6 — рельс; 7 — шарнир;

8 —обшивка.

Вторая конструкция прикрепления колес к плоскому затвору показана на рисунке 7—23. Параллельно основным стойкам затвора между равнонагруженными ригелями вставляют дополнительные (короткие) стойки, чем образуются две точки опоры оси колеса, без консоли, как было в первой конструкции. В обшивке против колес делают вырезы; вторая конструкция более жесткая, чем первая, и проще в монтаже; размеры затворов — те же.

Третья конструкция прикрепления колес к плоскому затвору показана на рисунке 7—24. Здесь требуется более широкий паз; монтаж прост и заключается в постановке отлитых подшипников и колес. При гладких, без реборд, колесах требуется постановка в пазу ограничительных (обратных) роликов; ставят также направляющие ролики. Уплотнение в виде металлической трубы (диаметром 10—20 см) свободно подвешено к затвору. Область применения этих затворов та же, что и двух первых.

При перекрытии пролетов в 10 м и более вследствие прогиба ригелей колеса во всех трех рассмотренных конструкциях наклоняются в сторону пролета и быстро срабатываются. Для сохранения постоянства центрировки давления па колеса и устранения их перекоса третью конструкцию изменяют, соединяя подшипниковую отливку с затвором шарнирно (рис. 7—25), что позволяет ему поворачиваться вокруг вертикальной оси. Отливка соединяется с затвором болтами, допускающими ее повороты.

При пролетах затвора, равных 10—20м, ригели устраивают в виде решетчатых ферм; обычно ставятся два главных ригеля — две решетчатые фермы (рис. 7—26), которые с помощью стоек поддерживают вспомогательные ригели из прокатных профилей.

Рис. 7—26. Каркас ригельно-стоечного плоского затвора:

1 — гласные ригели; 2 — вспомогательные ригели; 3 — стойки; 4 — связи; 5 — колеса; 6 — боковое уплотнение.

Высота ферм около 1/8—1/10 от длины пролета; фермы снабжаются связями. Система стоек и ригелей образует каркас затвора, состоящий из ячеек прямоугольной формы; при стальной листовой обшивке затвора желательно соотношению ширины к длине ячеек придавать значение не меньше 1 : 2, тогда обшивка работает как опертая по контуру, что ведет к уменьшению ее толщины, которую находят по формуле:

К расчетной величине δ прибавляют 1 мм на ржавление с округлением до ближайшей толщины по ГОСТ; минимальная толщина стальной обшивки 6 мм. Обшивка покрывается антикоррозийным составом или масляной краской.

Возможно применение деревянной обшивки из горизонтальных досок (или брусьев), прикрепляемых к деревянным стойкам, которые прибалчиваются к ригелям или стойкам каркаса затвора (в зависимости от его конструкции). Деревянную обшивку конопатят и осмаливают.

Сдвоенные затворы. Через пролеты гидротехнических сооружений нередко сбрасываются лсд, шуга, плавник. Рассмотренные плоские затворы мало пригодны для этой цели: их приходится поднимать полностью. Полностью открытые пролеты вызывают не всегда допустимое понижение уровня

верхнего бьефа, большие расходы воды, могущие вызвать глубокие размывы русла за сооружением, усиленное подтягивание льда к открытым отверстиям, что может привести если не к образованию зажоров, то к торошению льда и ухудшению условий пропуска его через отверстия.

Для создания лучших условий пропуска льда через пролеты полезно устраивать сдвоенные затворы или затворы с клапанами.

Сдвоенный затвор (рис. 7—27) состоит из верхнего и нижнего затворов, передвигающихся по общим рельсам.

Рис. 7—28. Клапанный затвор.

Верхний затвор имеет сверху водосливное безвакуумное очертание и опирается вверху на два колеса, а внизу через ролик на нижний затвор.

Верхний затвор можно опускать ниже уровня верхнего бьефа и сбрасывать над ним лед, шугу, мусор.

, . Нижний затвор можно поднимать вверх в пазуху верхнего затвора и пропускать поду из-под затвора.

Можно поднять и оба затвора, сложенные вместе, открывая весь пролет; при этом не потребуется высоких быков (или стоек) для подвески к ним поднятых сдвоенных (сложенных) затворов.

Клапанные затворы состоят из основного плоского затвора и шарнирно присоединенного к нему длинного, но невысокого затвора, могущего вращаться вокруг горизонтальной оси (шарнира). На рисунке 7—28 показана схема клапанного затвора, клапан которого снабжен хоботом, предупреждающим обмерзание затвора в случае хотя бы и небольших утечек через стык клапана с затвором. Этот стык, как и стык сдвоенных затворов, является их слабым местом. Для усиления жесткости клапана в него вваривают стальную трубу.

Клапанные затворы полностью поднимаются при опущенном клапане, что несколько уменьшает высоту быков.

Высота воды Н в верхнем бьефе над опущенным клапаном должна быть не меньше двух толщин сбрасываемого льда.

Донные плоские затворы (глубинные) по конструкции не отличаются от поверхностных плоских затворов; в них имеется еще дополнительное уплотнение по верхней кромке затвора.

Рис. 7—29. Плоский секционный затвор.

Глубинные затворы испытывают большие давления со стороны воды, поэтому даже при постановке затворов на тележки, когда ставится четыре пары колес, диаметры колес получаются большими, паз широким и вся конструкция становится сложной (рпс. 7—21). Особенно она усложняется, когда ставят на тележки плоские глубинные затворы, перекрывающие относительно узкие, но высокие пролеты; в таких случаях целесообразнее устраивать секционные затворы, состоящие из одинаковых или различных отдельных секций. Каждая такая секция представляет собой небольшой плоский затвор на четырех колесах (расчет которого прост и точен), связанный шарнирно с соседними секциями (рис. 7—29).

Одинаковые секции конструируются и рассчитываются как нижняя, наиболее загруженная; при этом конструкции повторяются, чем упрощается доставка частей и монтаж затвора, но зато расходуется несколько больше металла.

При различных, по равнонагруженных секциях их размеры различны, различны конструкции, сложнее монтаж, но при этом расходуется меньше металла.

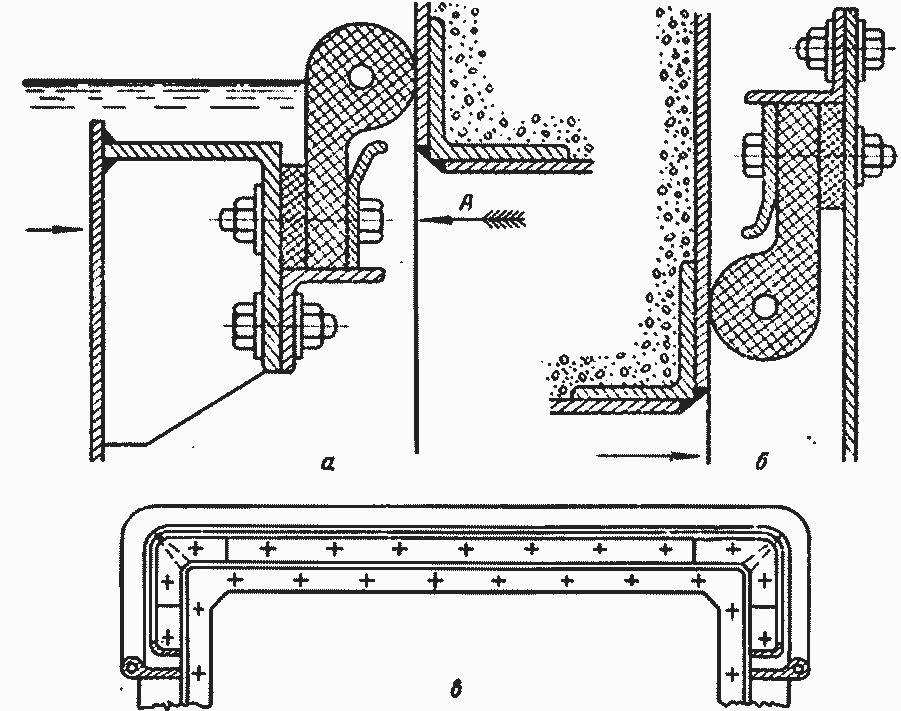

Уплотнения между секциями осуществляются деревянными брусьями (рис. 7—30, б), резиной или металлом; донное уплотнение выполняется в виде деревянного бруса плавно обтекаемой формы или (рис. 7— 30, а) со скошенным краем под углом а> 30°, при котором под брусом не образуется вакуума; уплотнение может быть выполнено также стальными пластинами, отливками (рис. 7—31) или резиновой пластиной (рис. 7—32. б).

Уплотнение по верхней кромке затвора при больших напорах на затвор выполняется из фасонной резины (рис. 7—33) таким образом, чтобы оно действовало бы и при истечении из-под затвора, т. е. оно должно закрывать зазор между затвором и торцовой стенкой отверстия. При пропуске воды из- под затвора, казалось бы, нет необходимости в закрытии зазора между затвором и стенкой; однако опыт показывает, что при открытом зазоре через него протекает хотя и немного воды, но это истечение может повести к вибрации затвора.

Рис. 7—31. Металлические донные уплотнения.

Поверхность, по которой трется перемещаемое резиновое уплотнение, должна быть покрыта листовой сталью. На рисунке 7—33 показаны два вида уплотнения по верхней кромке донного затвора для положения затвора спереди отверстия и сзади отверстия; но существу они не отличаются друг от друга; таким же устраивается и боковое уплотнение, для чего в ленто фасонной резины по углам устраиваются вырезы; тогда резина без складок и морщин может быть повернута с горизонтального положения в вертикальное (см. рис. 7—32, а и 7—33, б).

Донные затворы при напорах 14 м и более нередко вибрируют, что вызывается пульсацией потока и образованием и срывом вакуума под донным уплотнением. Для предотвращения вакуума предусматривается подвод воздуха за затвором. Для устранения вибрации затвора его утяжеляют, делая цельнолитым (каркас с обшивкой составляет одно целое), устраняют консольные части, возможно шире расставляют колеса (ближе к низу затвора); донное уплотнение делают плавно обтекаемым.

Рис. 7—32. Резиновые уплотнения:

а — бортовое; б — донное; 1 — жесткая резина; 2 — резиновое уплотнение; 3 — нержавеющая сталь.

Рис. 7—33. Уплотнение глубинного затвора: а — у затвора перед отверстием; б — у затвора за отверстием; в — вид по стрелке А.

Область применения плоских затворов обширна, ими перекрывают пролеты до 45 м, высотой до 18 м и общей площадью отверстий 320 №. Их конструкция несложна, освоена в производстве, проста в летней эксплуатации. К недостаткам их надо отнести: большое подъемное усилие, особенно в начале подъема, высокие быки, позволяющие поднять затвор так высоко, чтобы низ его возвышался над уровнем верхнего бьефа плотины на 1,0—1,5 м — в случае затопленного истечения и на 0,7—1,0 м — в случае свободного истечения. В сооружениях на мелиоративных системах эти запасы в высоте поднятия затвора снижаются до 0,15—0,50 и, в зависимости от размера затвора и условии его работы.

Наличие глубоких пазов ведет к утолщению быков; пазы при утечках через уплотнения обмерзают, приходится ставить электрообогрев, что, однако, не всегда устраняет обмерзание.

Содержание песка и гравия в воде вызывает усиленную сработку колес и подшипников, что ведет к увеличению подъемного усилия. Положительный опыт работы затворов гидротехнических сооружении канала им. Москвы, имеющих подшипники из лигностона (спрессованные размельченные древесные волокна), свидетельствует о прочности, большой стойкости против обмерзания и малом коэффициенте трения этих подшипников, что дает основание к их широкому внедрению.

На сооружениях канала им. Москвы находит применение для обшивки затворов арктилит — новый советский материал (пластикат), состоящий из спрессованного и пропитанного смолами березового шпона, ткани и металлических сеток. Обшивка из арктилита отличается легкостью, прочностью, водостойкостью, не подвергается коррозии и достаточно просто обрабатывается 1 2.

Постановления партии и правительства о развитии химической промышленности открывают широкие возможности внедрения в гидротехнику и, в частности, в область затворостроения новых видов строительных материалов — пластиков и полимеров.

1 Е. И. Залкиндсон, Е. Е. Нефедов, А. Р. Березинский. Плоские стальные затворы гидротехнических сооружений. Издательство по строительству и архитектуре. М.—Л., 1951.

2 И. И. К у з п о ц о в и А. Λ. Я р у с т о в с к и й. Новый строительный материал для гидротехнического строительства. "Гидротехника и мелиорация" № С, 1952; €. II. Налимов. Эксплуатация плоских затворов в зимних условиях. «Гидротехническое строительство» Λ· 3, 1955.