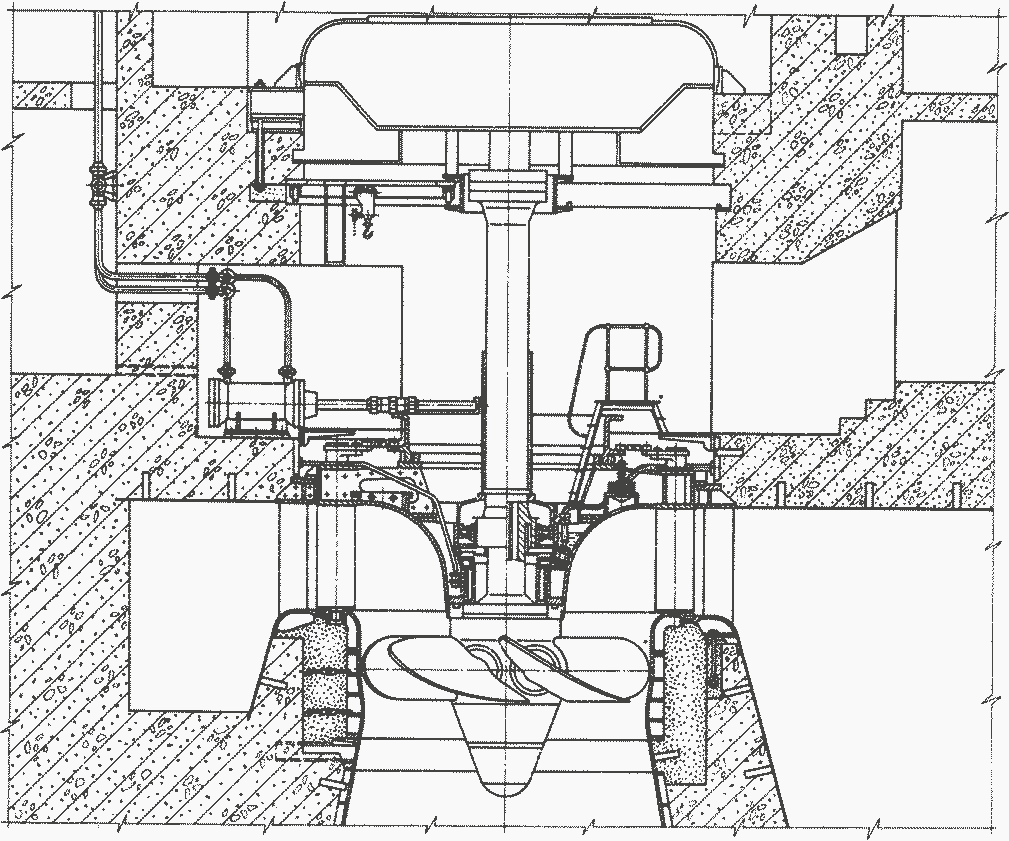

ТУРБИНА ТИПА ПЛ 30 В-350 МОЩНОСТЬЮ 16700 кВт (Костешты-Стынка I ГЭС)

Турбина (фиг. 37, табл. 2) является приводом генератора трехфазного тока зонтичного типа с двумя направляющими подшипниками. Опора подпятника генератора расположена на специальной крестовине.

Спиральная камера - бетонная трапецеидального сечения с плоским потолком. Угол охвата спиральной камеры в плане составляет 345°. Все поверхности потолка и конуса спиральной камеры облицованы стальными листами.

Статор турбины - сварно-литой, выполнен из двух частей, состоит из верхнего и нижнего колец, соединенных между собой 12 колоннами. Направляющий аппарат имеет 24 трехопорные лопатки симметричного профиля.

Фиг. 37. Разрез по турбине типа ПЛ 30-В-350 (Костешты-Стынка I ГЭС)

Нижней опорой лопатки является втулка, запрессованная в стакан нижнего кольца направляющего аппарата; верхней и средней опорами - втулки, запрессованные в корпус подшипника лопатки. Бронзовые втулки подшипников лопатки смазываются густой смазкой через автоматическую станцию густой смазки. Для предотвращения удара одной лопатки о соседнюю предусмотрены упоры. Выем лопаток возможен только при поднятом верхнем кольце направляющего аппарата турбины. Для обеспечения минимальных протечек через закрытый направляющий аппарат лопатки по перу и торцам уплотнены профильными резиновыми шнурами.

Верхнее кольцо и крышка турбины - сварной конструкции из двух частей каждая. Регулирующее кольцо выполнено сварно-литым. На верхнем фланце регулирующего кольца имеются два уха для крепления тяг прямоосных сервомоторов. К фланцу регулирующего кольца при помощи пальцев крепятся серьги направляющего аппарата.

Нижнее кольцо направляющего аппарата сварно-литое, состоит из двух частей. По окружности диаметром 4500 мм на равных расстояниях расположены 24 стакана, в которые запрессованы бронзовые втулки, выполняющие роль подшипников для нижних цапф направляющих лопаток.

Для управления лопатками направляющего аппарата используются два прямоосных сервомотора, расположенных в нише шахты турбины. Сервомоторы при помощи регулирующего кольца, серег и рычагов связаны с лопатками, В корпусе сервомотора перемешается поршень, скрепленный со стаканом, выходящим через крышку сервомотора. Стакан направляется в крышке бронзовой втулкой и уплотняется сальником. На поршне установлены чугунные кольца для уменьшения перетечек масла. Усилия от сервомотора передаются тягой, шарнирно связанной с поршнем и регулирующим кольцом. Тяга - регулируемая, состоит из двух частей, соединяющихся между собой резьбовой муфтой. Для улучшения условий регулирования и предупреждения улара поршня о крышку оба сервомотора имеют дроссели. На одном из сервомоторов установлено стопорное устройство, управляемое автоматически и вручную золотником с электромагнитом.

Рабочее колесо выполнено со сферическим корпусом и имеет шесть поворотных лопастей, отлитых из нержавеющей стали. Поворот лопастей осуществляется поворотным механизмом с крестовиной, расположенным внутри корпуса рабочего колеса. Лопасть рабочего колеса цилиндрическими шпонками соединена с рычагом, который удерживается от продольного перемещения гайкой и устанавливается в специально выполненных расточках в корпусе рабочего колеса. Крестовина удерживается от поворота также шпонками.

Для предотвращений попадания воды в корпус рабочего колеса и утечек масла из него на периферии фланцев лопастей установлены съемные наружные уплотнения, конструкция которых позволяет производить смену манжет и частичную разборку уплотнения без демонтажа рабочего колеса. Уплотнение рассчитано на двустороннюю работу и состоит из резиновых манжет, которые прижимаются с внутренней стороны стальными кольцами. Снаружи уплотнение закрыто кожухом. Внутреннее кольцо прижимается к манжете пружинами.

К нижнему торцу корпуса рабочего колеса приболчивается цилиндр крестовины с присоединенным днищем.

Вал турбины - стальной кованый. Нижний фланец вала является одновременно крышкой рабочего колеса и крепится к нему болтами. Верхним фланцем вал турбины крепится к валу генератора. В нижнем и верхнем концах вала установлены нижняя и верхняя вставки с бронзовыми втулками, которые служат направляющими для маслоподводящих штанг рабочего колеса. В месте установки сегментного направляющего подшипника вал имеет опорный гребень.

Направляющий подшипник турбины - сегментный с баббитовой заливкой, работающий на жидкой масляной смазке. Корпус направляющего подшипника совмещен с конусом крышки турбины. Циркуляция масла в подшипнике и смазка его осуществляются за счет отверстий, выполненных в гребне вала и перекачивающих масло из одной полости подшипника в другую.

Турбина обеспечена системой централизованной смазки для автоматической одновременной подачи густой смазки ко всем смазываемым трущимся поверхностям и шарнирам механизма поворота направляющего аппарата. Система выполнена двухлинейной с поочередной подачей смазки в каждую магистраль и состоит из станции централизованной смазки, дозирующих питателей, контрольного клапана давления и маслопроводов.

Сервомоторы направляющего аппарата и рабочего колеса управляются механизмами регулятора типа РКМ-100. Масло под давлением к механизмам регулирования турбины подается маслонапорной установкой типа МНУ—4-1/40. Рабочее давление масла в системе регулирования равно 40 кгс/см.

Предусматривается работа агрегата в системе синхронного компенсатора.

Техническая характеристика

Напор, м: расчётный ... 24

максимальный .. 29,5

минимальный .. 17

Мощность, кВт . 16700

Скорость вращения, об/мин ... 187,5

Диаметр рабочего колеса, мм .. 3600

Количество лопастей рабочего колеса 6