Для обеспечения работы технологических механизмов блоков Бал.АЭС применяются электродвигатели асинхронные различных конструкций и типов, отечественных заводов изготовителей и зарубежных.

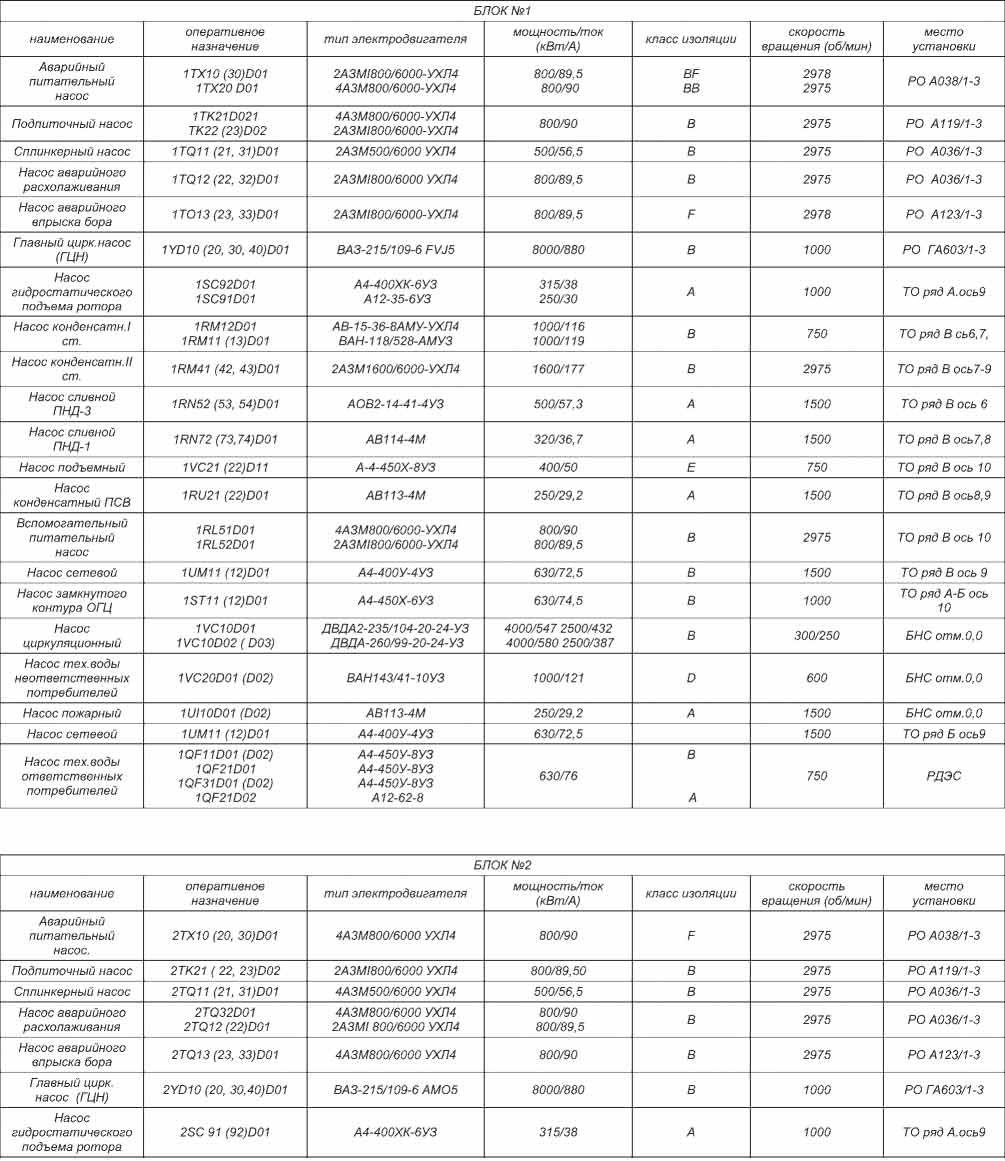

Краткая техническая характеристика электродвигателей 6 кВ энергоблоков № 1-4

Особенности устройства электродвигателей ВАЗ 215/109-6АМ05

В качестве привода ГЦН использован вертикальный, асинхронный электродвигатель ВАЗ 215/109-6АМ05 (215 - диаметр статора в см, 109 - диаметр ротора в см, 6 - количество полюсов) закрытого типа с самовентилирующим действием ротора. Соединение валов двигателя и насоса осуществляется с помощью торсионной муфты, не передающей осевые усилия от насоса.

Двигатель выполнен с вертикальным валом, с двумя направляющими подшипниками и подпятником, рассчитанным на восприятие осевой нагрузки только от веса ротора и маховика. Смазка подшипников и подпятника циркуляционная, от маслосистемы насоса.

Охлаждение обмоток двигателя осуществляется четырьмя встроенными воздухоохладителями, в которые подается техническая вода группы "В" с расходом не менее 70 мЗ/час. Воздухоохладители размещены в корпусе статора между сердечником и наружной обшивкой. Нагретый воздух, прошедший через сердечник и обмотку статора, поступает в средние зоны воздухоохладителей, распределяется на две струи и через верхнюю и нижнюю зоны охладителей, пройдя через лобовые обмотки статора, возвращается к ротору. Циркуляция воздуха осуществляется за счет напора, развиваемого ротором (рис. 6.2.04.).

Для предотвращения увлажнения изоляции двигателя, находящегося в резерве, и для сушки двигателя перед пуском двигатель снабжен двумя встроенными (в нижней крестовине) электронагревателями по 5 кВт каждый. Каждый электронагреватель набирается из электронагревателей трубчатых типа ТЭН-78, 110 В, 400 Вт. Питание электронагревателей выполнено от однофазной сети переменного тока 220 В.

Статор двигателя - цилиндрической формы, неразъемный. Сердечник набран из штампованных изолированных лаком сегментов электротехнической стали толщиной 0,5 мм. По высоте сердечник разделен на пакеты радиальными вентиляционными каналами и опрессован стяжными шпильками. В пазы сердечника уложена обмотка. Корпус статора сварной из листовой стали. В корпусе установлены кольцевые рамы, связанные между собой ребрами и брусьями с "ласточкиными хвостами" для крепления сердечника статора.

6.2.04. Схема вентиляции электродвигателя ВАЗ-215:

- - статор эл. двигателя

- - обмотка статора

- - сердечник ротора

- - обмотка ротора

- - воздухоохладители

- - верхняя крестовина

- - нижняя крестовина

- - направляющие подшипники

- - подпятник

- - радиальные уплотнения

Продольными ребрами корпус статора разделен на 4 сектора, образующие зоны горячего воздуха, по которым нагретый воздух из сердечника статора поступает в воздухоохладители. Во фланцах корпуса в каждом секторе выполнены соосные отверстия, образующие вертикальные шахты для установки воздухоохладителей.

Обмотка статора - стержневая петлевая с непрерывной термореактивной изоляцией класса В. Начала фаз выведены посредством изолированных шин в коробку выводов, расположенную в верхней части корпуса статора. Концы фаз выведены через три трансформатора тока с литой изоляцией, установленные внутри корпуса статора, и соединены в нуль. Доступ к трансформаторам тока обеспечен через окно в цилиндрической части корпуса статора, закрытое съемной заглушкой. По два конца от вторичных обмоток каждого трансформатора выведены на штепсельный разъем, установленный на корпусе статора.

Сердечник ротора - набран из штампованных изолированных лаком сегментов электротехнической стали толщиной 0,5 мм. По высоте сердечник разделен на пакеты радиальными вентиляционными каналами и насажен на ребристый вал.

Обмотка ротора - выполнена из бронзовых стержней трапецеидальной формы, замкнутых по торцам медными кольцами, на которое насажены бандажные кольца из немагнитной стали. Стержни расклинены в пазу специальными клиньями. На нижнем кольце вала ротора в центральное отверстие установлена втулка торсиона и предусмотрено посадочное место для маховика.

Воздухоохладители - соединены по воде в две параллельные ветви по два охладителя. Воздухоохладители четырехрядные или трехрядные, с шахматным расположение трубок. Трубки биметаллические, с алюминиевым оребрением, развальцованы своими концами в трубных плитах. К трубным плитам присоединяются крышки. В нижней крышке имеются съемные фланцы для присоединения патрубков водопровода.

Воздухоохладители - опускаются в статор сверху и крепятся к верхней раме корпуса статора. Патрубки подачи воды воздухоохладителя уплотнены относительно нижнего фланца статора. Перегородки, разделяющие охладитель по высоте на три зоны, со стороны, обращенной к сердечнику статора, имеют резиновые прокладки для предотвращения паразитных перетечек воздуха между зонами охладителя. В каждом охладителе на нижней крышке имеется штуцер для удаления воздуха из верхней крышки при заполнении охладителя водой.

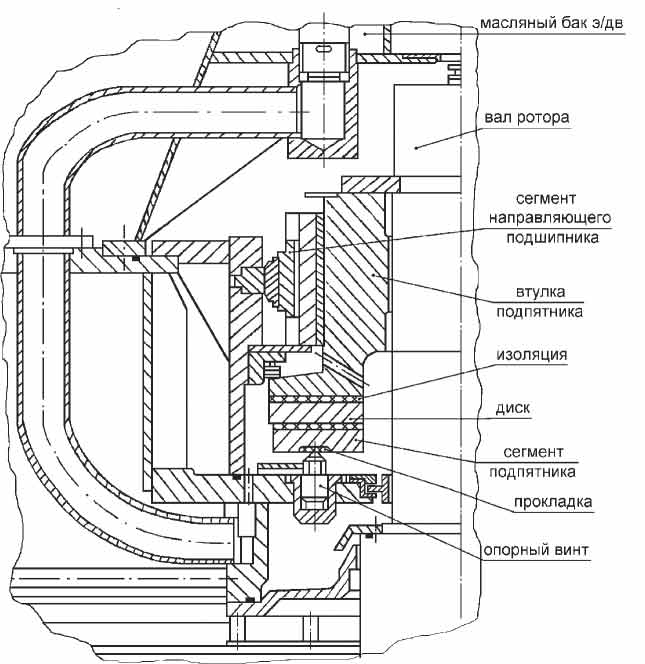

Верхняя крестовина - грузонесущая, сварной конструкции, с четырьмя лапами. Корпус крестовины имеет цилиндрическую форму. Центральная часть крестовины образует масляную ванну, в которой расположены подпятник и направляющий подшипник. Гнездо направляющего подшипника, установленное внутри масляной ванны, делит ее объем на камеру смазки и камеру слива. Для организации циркуляции масла в камере смазки внутри гнезда направляющего подшипника установлено торцевое уплотнение, по поверхности трения которого скользит диск втулки подпятника (рис. 6.2.05.).

6.2.05. Подшипник верхней крестовины

Торцевое уплотнение отделяет зону подпятника от зоны направляющего подшипника. Из днища камеры слива выведена сливная труба, соединенная с коллектором слива масла. В днище масляной ванны установлено радиальное уплотнение вала, ограничивающее утечку масла из камеры смазки.

Крышка, установленная под днищем, образует камеру дренажа. В стенку камеры дренажа вварена труба подачи масла, входящая в кольцевую маслораспределительную канавку, и труба, соединенная с коллектором слива масла. На боковой поверхности камеры дренажа имеются три отверстия, закрытые с съемными заглушками, предназначенные для очистки маслораспределительной канавки.

Скопления масла в камерах слива и дренажа при нормальных режимах работы не происходит благодаря большому сечению отводящих труб. Для сигнализации аварийного скопления масла в камере дренажа установлен индивидуальный указатель уровня жидкости УЖИ.

На цилиндрической поверхности корпуса крестовины имеется люк, закрытый съемной заглушкой, через который обеспечивается визуальный контроль уровня по датчику УЖИ. На верхнем фланце крестовины имеются четыре люка, которые закрываются съемными заглушками. При снятии заглушек обеспечивается допуск к четырем отверстиям в ребрах крестовины для крепления траверсы при подъеме двигателя и к указателю уровня жидкости УЖИ. Люки предназначены также для замера воздушного зазора и осмотра лобовых частей обмоток статора и ротора.

Нижняя крестовина - сварной конструкции. Корпус крестовины состоит из двух цилиндров, связанных системой ребер с верхним и нижним фланцем крестовины. Верхняя часть внутреннего цилиндра образует масляную ванну, в которой расположен нижний направляющий подшипник.

Гнездо направляющего подшипника приварено к ребрам, установленным внутри масляной ванны. Гнездо разделяет масляную ванну на камеру, заполняемую маслом, где расположены сегменты направляющего подшипника, и камеру слива. Снизу камера подшипника ограничивается крышкой, в которой устанавливается плавающее радиальное уплотнение. Крышка служит одновременно опорой для сегментов направляющего подшипника.

В днище камеры слива масла вварена труба, соединенная с коллектором. Нижняя часть внутреннего цилиндра и крышка, укрепленная в нижнем фланце крестовины, образует камеру дренажа. В боковую стенку в нижней камеры дренажа вварена труба для сброса масла, соединенная со сливным коллектором. Для сигнализации аварийного скопления масла в камере дренажа в корпусе крестовины установлен указатель уровня УЖИ.

На верхнем фланце крестовины предусмотрены площадки для установки винтовых домкратов, используемых во время монтажа двигателя. В днище крестовины, между наружным и внутренним цилиндрами, выполнены четыре люка, закрытые устанавливающимися изнутри крестовины съемными заглушками. Люки предназначены для облегчения работ по монтажу подшипника.

В этой же зоне, в углубленном ниже уровня днища крестовиной стакане, расположен указатель уровня УЖИ для сигнализации аварийного скопления жидкости в случае образования течи в воздухоохладителях. В нижней части крестовины вварен патрубок для отвода конденсата и аварийного слива жидкости, соединенной трубкой с углублением, где установлен указатель УЖИ.

На боковой поверхности наружного цилиндра имеется четыре прямоугольных люка, закрытые съемными заглушками. Люки обеспечивают возможность доступа к указателя уровня жидкости, к подшипнику, возможность замера воздушного зазора и осмотр лобовых частей обмоток.

На ребрах крестовины между наружным и внутренним цилиндрами, установлены электронагреватели.

Направляющие подшипники - сегментные, самоустанавливающиеся, на сферической радиальной опоре. Поверхность трения сегментов облицована баббитом. Сегменты имеют изоляцию для защиты их от подшипниковых токов.

Подпятник - состоит из восьми самоустанавливающихся сегментов, поверхность трения которых облицовано баббитом. Каждый сегмент установлен на сферической головке опорного винта. Регулировка положения каждого сегмента по высоте производится поворотом опорного винта. Между сегментами и сферической головкой опорного винта установлена прокладка из меди, способствующая выравниванию нагрузки между сегментами.

По баббитовой поверхности трения сегментов вращается шлифованный стальной диск, укрепленный болтами на втулке подпятника и зафиксированный штифтами. Вращающийся диск изолирован от втулке подпятника.

На верхнем фланце маслобака имеются два люка закрытые съемными заглушками. Люки предназначены для очистки внутренней полости маслобака. В центре верхней крышки имеется съемная заглушка, обеспечивающая доступ к тахометру. На цилиндрической поверхности крышки имеется люк, закрытый съемной заглушкой, предназначенный для замены дроссельных шайб при регулировке расхода масла.

Дроссельные шайбы установлены в разъемах фланцев патрубков. В верхнюю крестовину масло подается из масляного бака по трубе, вваренной в боковую поверхность цилиндра под днищем масляной ванны. Масло растекается по кольцевой канавке и через отверстия, равномерно расположенные в днище масляной ванны, поступает в камеру смазки и подается к подшипникам.

Затем, переливаясь через край гнезда, масло попадает в камеру слива и по сливной трубе в коллектор слива. Масло, перетекающее через радиальное уплотнение в камеру дренажа, также отводится по трубе в сливной коллектор.

В нижнюю крестовину масло поступает по трубе, вваренной в стенку гнезда подшипника, растекается по кольцевой канавке и через радиальное отверстия поступает в камеру подшипника. Затем, переливаясь через край гнезда, масло попадает в камеру слива и по сливной трубе в коллектор слива. Масло, перетекающее через радиальное уплотнение вала, попадает в камеру дренажа и затем также в сливной коллектор.

Регулирование распределения масла по крестовинам производится путем подбора диаметра отверстия в шайбе. Шайба на трубе перелива позволяет стабилизировать расход масла через двигатель при изменении температуры и давления масла в напорной магистрали насосного агрегата.

Для облегчения подбора дроссельной шайбы в напорной ветви на трубопроводе до шайбы и в маслобаке имеются штуцера для присоединения манометров.

Схема управления маслосистемой ГЦН предусматривает при аварийной остановке работающего маслонасоса включение резервного. После остановки масляного насоса конструкции маслобака обеспечивается некоторое время полный расход масла через подшипники, а затем, на время последующего выбега (ориентировочно в течение 5 мин.) обеспечивается уменьшенный расход масла, соответствующий протечке масла через радиальные уплотнения масляных ванн крестовин.

При полном расходе масло подается к подшипникам через верхние торцы отводящих труб масляного бака, а при уменьшенном - через отверстия этих же труб, расположенные на уровне дна масляного бака.

Радиальные уплотнения - вала, установленные в крестовинах, предназначены для ограничения утечки масла из камер смазки. Уплотнения, установленные в верхней и нижней крестовинах, имеют аналогичную конструкцию. Уплотнительное кольцо, поверхность трения которого залита баббитом, установлено между двумя резиновыми кольцами. Конструкцией уплотнения обеспечивается подвижность уплотняющего кольца в радиальном направлении. С целью предотвращения выделения паров масла из двигателя проставку насоса, ниже маховика устанавливается щит. Щит снабжен патрубком для отвода протечек жидкости.

Электронагреватели - предназначены для предотвращения увлажнения изоляции не работающего двигателя. Они должны включаются при каждой остановке электродвигателя не позднее, чем через один час после отключения. Нагреватели соединены в две параллельные ветви, мощность каждой ветви 5 кВт, питание нагревателей от однофазной сети переменного тока напряжением 220 В. Начала и концы параллельных ветвей выведены на штепсельные разъемы, установленные на корпусе крестовины.

Контроль температуры - нагрева подпятника и подшипников осуществляется с помощью термопреобразователей сопротивления ТСМ-0979, установленных в сегментах. Нагрев обмотки, сердечника статора контролируется с помощью термопреобразователей сопротивления, заложенных в пазы сердечника при укладке обмотки. Температура горячего и охлажденного воздуха контролируется термометрами ТСМ-6114, установленными в корпусе статора.

Концы всех термометров сопротивления выведены на штепсельные разъемы, установленные на корпусе двигателя. Концы термометров сопротивления, заложены в пазы сердечника статора, выведены на штепсельные разъемы через промежуточную клеммную панель. Конструкция этой панели обеспечивает защиту вторичных цепей измерения от высокого напряжения в случае пробоя на корпус обмотки статора.

При эксплуатации электродвигателя ГЦН было выявлено, что при отключении мас- лонасосов ГЦН и прекращении подачи масла происходит вакуумирование верхней маслованны из-за обратного слива напорного маслопровода. Вследствие этого также нарушалась смазка нижнего подшипника электродвигателя. Это вызвало повреждение нижнего подшипника электродвигателя на Южно-Украинской АЭС. Поэтому в 1986-88 годах на трубопроводе подачи масла на электродвигатель установлен обратный клапан в районе его входа в верхнюю маслованну для всех эксплуатируемых ГЦН-195М. После установки обратных клапанов завод-изготовитель электродвигателей (ПО "Уралэлектротяжмаш") потребовал организации запрета включения ГЦН при давлении в маслованне двигателя менее 0,2 кгс/см2 (изб.) для защиты двигателя от пуска без расхода масла в случае заклинивания обратного клапана в закрытом положении.

Опыт эксплуатации по наладке маслосистем ГЦН на головном 5-м блоке Н В АЭС показал, что масляный бак электродвигателя ВАЗ 215/109-6АМ05 имел недостаточную емкость. В период пусконаладочных работ на 5-м блоке НВАЭС все маслобаки на электродвигателях были переделаны, и все электродвигатели для ГЦН-195М сразу же поставлялись с маслобаками увеличенной емкости.

Передача момента вращения ротора электродвигателя к выемной части (собственно насосу) ГЦН производится посредством торсионного вала. После проведения капитального ремонта ГЦН (и, соответственно, капремонта электродвигателя) обычно проводят проверку работоспособности электродвигателя с отдельной его прокруткой и замером вибрации. В этом случае его расчленяют с выемной частью путем стопорения торсиона в поднятом положении.

Однако в этом режиме достигается очень длительный выбег электродвигателя, расцепленного с выемной частью (не менее 25 минут по паспорту завода-изготовителя). Объем же верхней маслованны обеспечивает выбег лишь в течение 5 минут без подачи масла. Ясно, что в этом случае проектные защиты по потере подачи масла на ГЦН не спасут двигатель от разрушения при прекращении его подачи, поэтому в этом случае необходимо принятие дополнительных мер безопасности (заневоливание в открытом положении пневмоарматуры на маслопроводах, запитка МНС ГЦН от резервного энергопитания и т. д.).

Также актуальной остается проблема эксплуатации эл. двигателей ГЦН в зимнее время при температуре техводы +3 - +5 ОС. При такой температуре техводы наблюдается интенсивный процесс "отпотевания" обмотки статора электродвигателя, особенно при его останове. Это требует регулирования расходов тех. воды на эл. двигатель с 70 м3/час до 20-40 м3/час.