5-4. Экономический анализ технологичности спроектированной конструкции

Задачи и пути улучшения технологичности конструкций.

При проектировании электроизделий, особенно массового и крупносерийного выпуска, большое внимание надо уделять нахождению таких решений, которые позволили бы улучшить технологичность конструкций.

Основными направлениями, по которым идет улучшение технологичности конструкций, являются уменьшение их материалоемкости (экономия материалов) и уменьшение трудоемкости обработки (экономия затрат рабочего времени на их изготовление). Важное значение для повышения технологичности конструкций имеет тесное содружество конструкторов на всех стадиях разработки конструкции с технологами и с рационализаторами цехов. Одной из форм такого сотрудничества конструкторов с производственниками является обсуждение проектов новых конструкций на технических советах заводов-изготовителей этих машин.

В условиях исключительно высоких темпов технического прогресса нужно уметь своевременно учитывать изменение под его влиянием прежних требований и представлений. Изменяется, например, само представление о технологичных конструкциях электрических машин, приборов и аппаратов, — открываются новые возможности для коренных их улучшений.

В производстве приборов в последние годы получили широкое распространение так называемые печатные схемы. В отличие от обычного монтажа соединительных проводов в трехмерном пространстве, печатная схема представляет собой соединительные проводящие линии, нанесенные на плоскую плиту из диэлектрического материала. Существенно улучшая технологичность конструкции приборов, это позволяет автоматизировать процесс их сборки.

В настоящее время метод печатных схем стал применяться и в электромашиностроении, где он также в корне изменяет прежние представления о технологичности конструкций. Уже имеются электрические двигатели, у которых обмотка ротора выполнена не из проводов, а нанесена фотохимическим способом. Известны электрические машины, якори которых изготовлены методом печатных схем, представляя собой диск из диэлектрика с впечатанными в него медными лентообразными проводниками. Такой якорь в восемь раз легче якоря с обычной обмоткой из проводов.

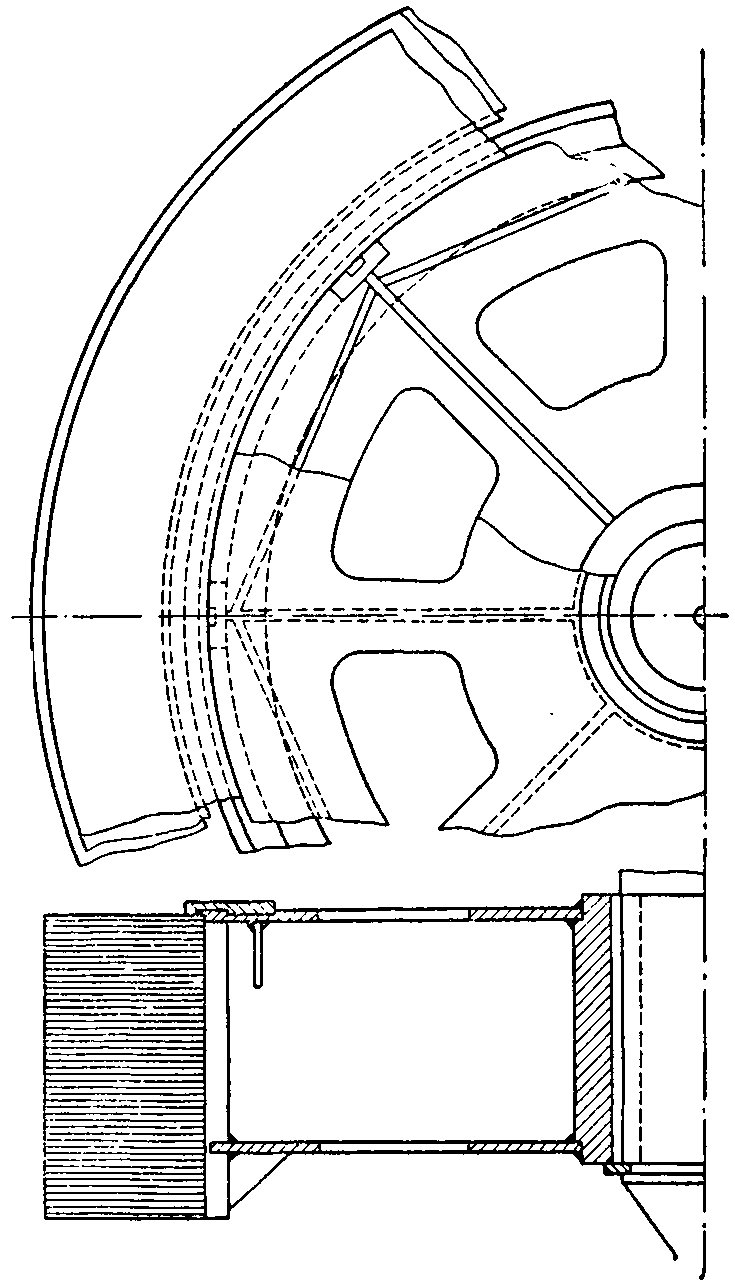

Рис. 5-11. Прежняя конструкция полностью разборного остова ротора гидрогенератора.

В качестве другой прогрессивной современной тенденций в конструировании электроизделий можно указать на широкое создание сварных конструкций. Это можно иллюстрировать переходом от полностью разборной (рис. 5-11) к цельносварной конструкции остова ротора гидрогенератора (рис. 5-12).

Иногда глубокий анализ технологичности конструкции спроектированного электроизделия подменяется таблицами с такими формальными показателями технологичности, как распределение деталей по классам точности обработки, которые на самом деле мало что дают для анализа, поскольку их не с чем сравнивать.

В качестве примера правильного подхода к анализу технологичности конструкции можно привести критику Чебоксарским заводом серии щитовых малогабаритных приборов, спроектированной Всесоюзным научно- исследовательским институтом электроизмерительных приборов. Чебоксарский завод электроизмерительных приборов вскрыл истинные недостатки конструкции этих приборов с точки зрения их технологичности.

В частности, применительно к приборам с подвижными магнитами завод указал на то, что катушки измерительного механизма крепятся к стойке заклепками, в результате чего конструкция этого механизма является неразборной; резьба диаметром 1 мм в силумине практически не выполнима в приборах массового выпуска; не унифицированы литые стойки для приборов с катушками и шинопроводами.

Рис. 5-12. Цельносварной остов ротора гидрогенератора.

В отношении приборов с внутрирайонными магнитами завод отметил нерешенность технологии крепления растяжек; необоснованность применения растяжек длиной 5—6 мм и дорогостоящего магнитного сплава АНКО-4 вместо дешевого медистого сплава АНМ-3. Кроме того, Чебоксарский завод указал еще и на следующий общий недостаток этих приборов: корпус прибора состоит из трех деталей (цоколя, корпуса и наличника) вместо двух деталей (крышки и цоколя) у большинства современных аналогичных приборов; корпус прибора имеет 14 запрессованных арматур, в то время как все отечественные заводы и зарубежные фирмы предусматривают в новых конструкциях безрамное прессование пластмассовых деталей; магнитная система приборов содержит два литых силуминовых узла вместо одного у подобных современных приборов.

Такой конкретный глубокий анализ недостатков технологичности позволил существенно улучшить разработанную серию приборов.

В проектах новых серий электроизделий массового выпуска обязательно должны рассматриваться вопросы автоматизации их производства.

Экономическое обоснование принятой конструктивной схемы изделия.

Новые, более совершенные конструктивные решения позволяют обычно существенно удешевить электроизделия и снизить затраты, связанные с их эксплуатацией.

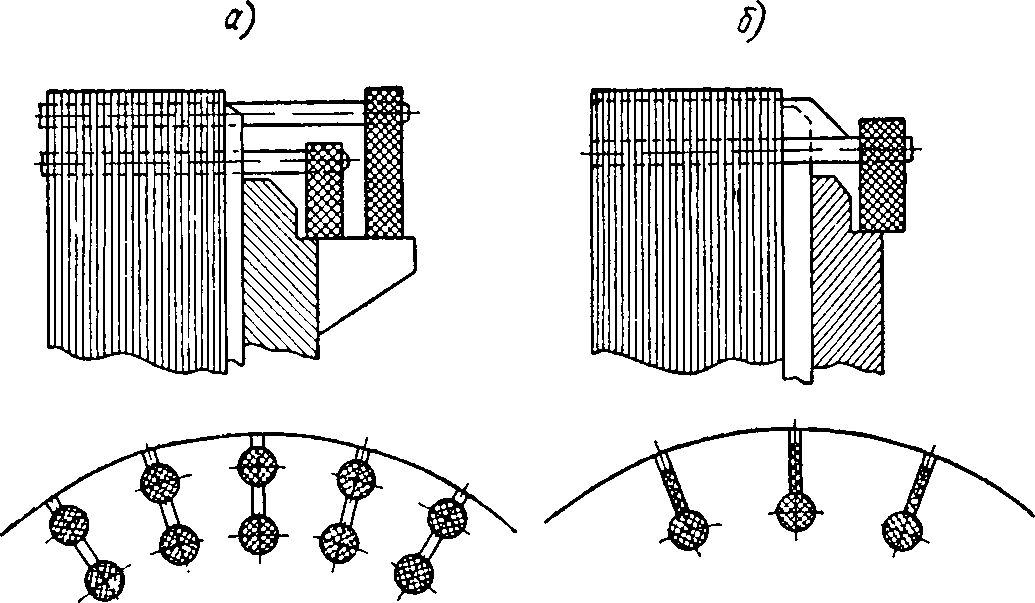

Так, переход с двухклеточного на одноклеточное исполнение ротора значительной части асинхронных электродвигателей со специальной формой паза и стержнями типа «колба» (рис. 5-13) позволил получить большую экономию латуни и примерно в два раза уменьшить объем сварочных работ. Электрические параметры и характеристики двигателей при этом остались практически неизменными. Применение новых, более интенсивных методов охлаждения обмоток позволило снизить удельный расход материалов и вес турбогенераторов.

Рис. 5-13. Усовершенствование конструкции асинхронных электродвигателей: а — прежняя конструкция ротора с двойной короткозамкнутой клеткой; б — новая конструкция ротора с одинарной короткозамкнутой клеткой со стержнями типа «колба».

В процессе проектирования нужно производить экономическое обоснование выбора принципиальной схемы проектируемого изделия и его главных узлов. По сравниваемым вариантам конструктивных схем надо сопоставлять как капитальные вложения, так и эксплуатационные расходы, которые разнятся в этих вариантах. Если новое решение имеет целью уменьшение затрат на изготовление изделия и при этом не вызывает ухудшения каких-либо эксплуатационных его параметров, то для характеристики экономичности принятого решения достаточно рассчитать и сопоставить затраты на изготовление изделия, которые разнятся в этих вариантах. Расчетом и сопоставлением капитальных вложений по сравниваемым вариантам можно ограничиться и в тех случаях, когда эксплуатационные расходы по ним столь незначительны, что ими можно пренебречь.

Пример 1.

Делитель частоты с коэффициентом деления k= 500 выполнен в проектируемом приборе на трех накопительных ячейках и одном триггере. Такие делители могут быть осуществлены и целиком на двоичных триггерах. При этом для получения коэффициента деления k = 500 потребовалось бы не менее 11 триггерных ячеек.

В табл. 5-2 приведены данные сопоставления затрат, которые разнятся в сравниваемых вариантах.

Из табл. 5-2 видно, что применение схемы на накопительных ячейках позволяет снизить затраты на изготовление прибора; кроме того, это приводит к уменьшению его габаритов.

Пример 2.

Экономическое обоснование выбора конструкции рамки печатающего устройства проектируемой полуавтоматической установки для градуировки и поверки электромагнитных приборов. Вначале была разработана конструкция этой рамки применительно к изготовлению ее посредством литья под давлением. Однако, поскольку этих деталей требовалось немного, возник вопрос о пересмотре конструкции рамки, с тем, чтобы изготовлять ее из деталей, обработанных на токарном, фрезерном и строгальном станках. Такая конструкция была создана. Для оценки экономичности принятого решения был произведен приближенный расчет наиболее существенных затрат, разнящихся в этих вариантах.

Для литья под давлением на заводе имеется машина. Трудоемкость изготовления детали невелика, но стоимость литьевой формы очень высока— около 400 руб. При небольшой серии деталей (40 шт.), которые должны быть отлиты в этой форме, себестоимость каждой детали будет в первом приближении определяться стоимостью формы, деленной на число деталей:

![]()

Остальные затраты будут гораздо меньше этой величины, и поэтому ими в первом приближении можно пренебречь.

При изготовлении посредством сварки из отдельных деталей рамка печатающего устройства обойдется примерно в 2,8 руб. В самом деле, 0,8 кг материала Ст. 20 по 10,6 коп!кг будет стоить 8,5 коп. Основная заработная плата производственных рабочих за изготовление детали составит:

Наименование операций | Разряд | Норма времени, час | Расценки, коп. |

Сверление ................................................ | 4 | 0,068 | 3,2 |

Нарезка резьбы......................................... | 5 | 0,165 | 9,1 |

Вырезка ................................................... | 4 | 0,204 | 9,6 |

Слесарные работы.................................... | 4 | 0,136 | 6,4 |

Фрезерование........................................... | 5 | 0,22 | 12,0 |

Шлифование ........................................... | 6 | 0,22 | 14,0 |

Сборка ..................................................... | 5 | 0,645 | 35,4 |

Всего зарплаты (округленно) | — | — | 00,0 |

С учетом цеховых и общезаводских расходов в размере 200% к основной производственной зарплате себестоимость сварной рамки составит примерно:

0,085 + 0,9 + 1,8 = 2,785 руб.

Таблица 5-2

Расчет и сопоставление затрат по сравниваемым вариантам делителя частоты

Таким образом, конструкция сварной рамки печатающего устройства в условиях данного масштаба производства обойдется примерно в 3,5 раза дешевле литой.

Экономическое обоснование степени унификации деталей и узлов во вновь спроектированном электроизделии.

Важным средством уменьшения трудоемкости изготовления машин, широкой механизации и автоматизации их производства являются унификация и нормализация деталей и узлов, позволяющие перейти на крупносерийный выпуск большинства основных элементов машин.

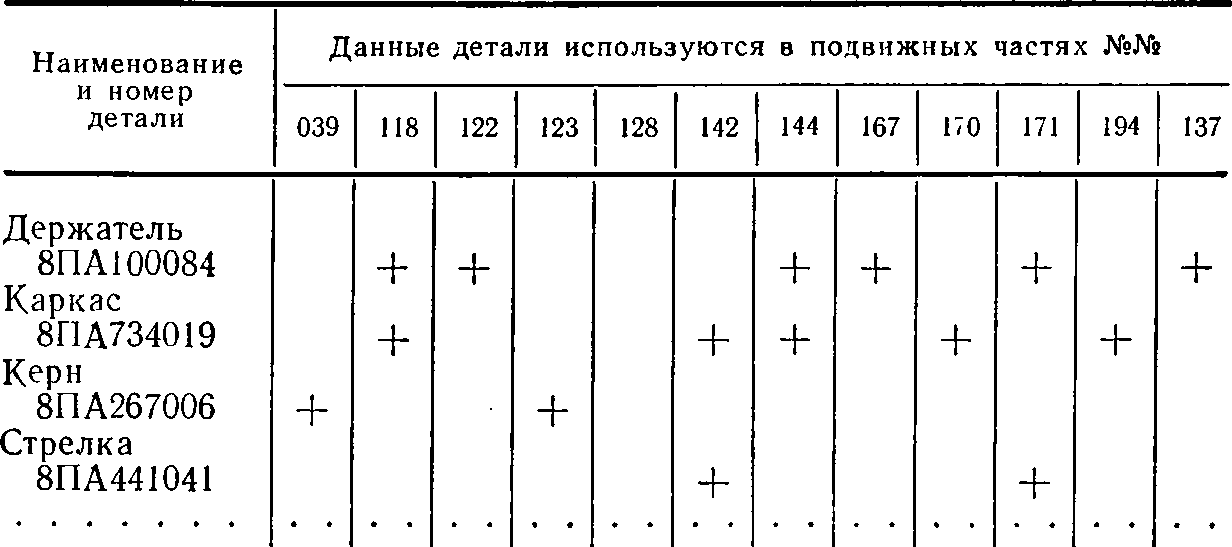

Унификация — это конструктивная преемственность деталей и узлов, повторяющихся в различных моделях электроизделий (табл. 5-3).

Таблица 5-3

Унификация деталей подвижных частей электроизмерительных приборов

Раньше каждая новая электрическая машина проектировалась заново от начала до конца, без учета положительных свойств той старой машины, которую новая призвана заменить. Теперь в большинстве новых образцов электроизделий используют много элементов от предыдущих образцов (табл. 5-4).

В свое время конструкторскими бюро приборостроения было создано 2918 различных конструкций и типоразмеров измерительных трансформаторов. Последующий анализ показал, что все они могут быть заменены 70 конструкциями широкого применения. Только электромагнитных реле существовало примерно 300 конструкций, выпускаемых сравнительно небольшими сериями. Это вызывало неоправданный перерасход средств.

Таблица 5-4

Показатели, характеризующие преемственность деталей вольтметра

Род деталей | Количество на один прибор | Удельный вес в общем количестве | ||

наименований | штук | наименований | штук | |

Нормали ...................................... | 8 | 70 | 13,8 | 20,8 |

Детали, заимствованные из других приборов, находящихся в серийном производстве | 30 | 85 | 51,8 | 25,3 |

Оригинальные детали данного прибора ............................... | 20 | 180 | 34,4 | 53,9 |

Выпускавшиеся в 1960 г. заводами «Энергоприбор» и «Комега» датчики и приборы с индукционной системой передачи показаний не были взаимозаменяемы. Одни из них имели напряжения питания 2x12 в, а другие — 2x6,5 в. Поэтому получаемые ими входные сигналы имели разные характеристики по величине, фазе, крутизне и небалансу.

В 1960 г. выпускались датчики 74 типов для измерения давления, разрежения, расхода, уровня и температуры. Эти датчики имели различные электрические выходы. Унификация входных и выходных сигналов позволяет сократить пределы измерений и соответственно сократить количество датчиков до 20 типов, без какого-либо ущерба для народного хозяйства. В то же время это дает возможность в три раза увеличить выпуск каждого отобранного для широкого применения типа датчика.

Решения ноябрьского (1962 г.) Пленума ЦК КПСС способствуют проведению единой технической политики в электротехнической промышленности, специализации научно- исследовательских, проектных и конструкторских организаций на создании определенных видов электроизделий с максимальной унификацией узлов и деталей.

Одно из важных направлений унификации — создание электроизделий из нормализованных узлов (агрегатов). На очереди стоит задача агрегатирования электронных вычислительных машин из типовых стандартных блоков и узлов. Необходимо создать общегосударственную систему приборов и средств автоматизации на базе взаимозаменяемых датчиков, нормализованных и унифицированных вторичных приборов, усилителей, преобразователей, исполнительных механизмов и регулирующих органов, сведенных в типовые ряды и комплектуемых из небольшого числа базовых элементов, обладающих строго унифицированным выходом. Создание единой государственной системы технических средств автоматизации, построенной по агрегатному принципу, даст возможность организовать массовое их производство, уменьшить стоимость средств автоматики и повысить их надежность.

Степень унификации деталей нового изделия может быть выражена коэффициентом унификации:

В проектах электроизделий должно быть дано экономическое обоснование степени унификации их узлов и деталей. Иногда показатель унификации ошибочно рассматривают как основной критерий для оценки качества конструкций и лучшими считают те изделия, у которых этот показатель выше. Конечно, унификация имеет большое экономическое значение и является важным показателем прогрессивности конструкций. Однако унификация не может рассматриваться как самоцель. Она является экономически эффективной в тех пределах, при которых то, что мы выигрываем от унификации, меньше потерь, которые она вызывает. Поэтому унификация деталей и узлов должна обязательно сопровождаться экономическими расчетами. Игнорирование экономического анализа и расчетов может в одних случаях необоснованно приводить к недооценке преимуществ унификации, а в других — к чрезмерной унификации, приносящим ущерб народному хозяйству. В практике имели место случаи, когда в погоне за максимальными показателями в области унификации создавались очень утяжеленные, не оправдавшие себя в работе конструкции.

Унификация деталей и узлов электроизделий является обычно экономически высокоэффективной прежде всего в тех случаях, когда обусловливаемое ею увеличение объема производства однотипных деталей сопровождается пересмотром конструкции деталей и узлов и технологических процессов их изготовления. В таких случаях унификация деталей и узлов может не сопровождаться утяжелением электроизделий. Если же унификация детали не сопровождается пересмотром конструкции и технологии ее изготовления, она может привести к излишнему расходу металла. 1

Иногда унификация деталей и узлов вызывает увеличение расходов на эксплуатацию машины. В связи с этим надо установить, окупают ли преимущества производства единой конструкции перерасход металла на ее изготовление, а также дополнительные расходы на ее эксплуатацию. Возникает вопрос об экономически эффективных пределах унификации. Методика решения этой задачи такая же, как и методика экономического обоснования оптимального размерного ряда машин.

При унификации деталей надо экономию на производственной заработной плате (вместе с цеховыми и общезаводскими расходами), достигаемую в результате внедрения более совершенных технологических процессов и вследствие больших конкретных навыков рабочего, сопоставлять с увеличением расхода материалов на изготовление унифицированных деталей. Нужно также учесть экономию затрат на проектирование изделий, разработку технологических процессов их изготовления и затрат на специальный инструмент. При определенных условиях эти затраты могут уменьшаться (в расчете на единицу продукции).

При экономическом обосновании оптимальной унификации деталей и узлов надо учитывать ее влияние не только на затраты, связанные с изготовлением машин, но и на расходы по их эксплуатации. При осуществлении унификации деталей и узлов во многих случаях могут экономиться не только капитальные вложения, но и эксплуатационные расходы. Известны случаи, когда в результате унификации экономятся капитальные вложения, но в то же время могут возрасти эксплуатационные расходы. Тогда нужно рассчитать срок, в течение которого экономия на себестоимости машин будет поглощена дополнительными ежегодными расходами на их эксплуатацию.

Рациональная степень унификации деталей и узлов зависит от объема выпуска электроизделий. В целях уменьшения затрат на специальную технологическую оснастку (модели, штампы, оправки, мерительный инструмент) электрические машины, выпускаемые в сравнительно небольших количествах, стремятся создавать на базе уже имеющейся оснастки. В таких случаях получение машины требуемой мощности достигается изменением длины активной стали при сохранении диаметра. Однако, из-за отступления от наивыгоднейших соотношений между длиной и диаметром машины, такое решение обычно приводит к перерасходу материалов. Для того чтобы не произошло удорожания машины, экономия на специальной технологической оснастке (штампах, моделях и т. п.) должна быть больше перерасхода материалов, обусловленного отступлением от наивыгоднейших размеров машины. Кроме того, надо иметь в виду, что для приводов, у которых существенную роль играет время переходных процессов, необходимо учитывать относительное увеличение махового момента, так как вследствие этого возрастает время разгона и торможения, что в конечном счете может привести к снижению производительности рабочей машины. Если у электрического двигателя ухудшаются его динамические показатели, он может стать вообще не пригодным для работы в условиях частых пусков и остановок.

При решении рассматриваемого вопроса надо учитывать и объем выпуска машин. Машины, изготовляемые в больших количествах, целесообразно делать с большим разнообразием диаметров и с меньшим количеством длин активной стали, соответствующих каждому диаметру. Машины, выпускаемые в небольших количествах, могут иметь несколько длин, соответствующих каждому диаметру.

Вопрос о том, какие узлы и детали машин рационально унифицировать, может быть правильно решен только на основе технико-экономического анализа и расчетов. Известно, например, что каждая серия электрических машин должна содержать машины с различными скоростями вращения. Каждая скорость вращения машины переменного тока связана с определенным числом полюсов. В свою очередь каждое число полюсов требует соответствующего соотношения между внешним и внутренним диаметрами активной стали. В связи с этим возникает вопрос о том, какие диаметры стали целесообразнее объединять: внешние или внутренние.

Изучение этого вопроса показывает, что себестоимость машин снижается в большей мере при уменьшении количества внешних диаметров активной стали. Уменьшение количества внешних диаметров статора позволяет: сократить число штампов для изготовления статорных и роторных дисков или полюсов; уменьшить количество моделей для отливки станин, подшипниковых щитов; сохранить одни и те же диаметры валов, подшипники, коллекторы, обмоткодержатели для ряда машин; значительно сократить количество мерительного инструмента и т. п. Внутренний же диаметр активной стали определяет лишь небольшое число вспомогательных приспособлений и мерительного инструмента. Поэтому различное число полюсов машин целесообразно получать за счет изменения внутреннего диаметра активной стали.

В некоторых случаях возможность унификации узлов предполагает изменение компоновки их в агрегате. Так было, например, с воздухоохладителями гидрогенераторов. Раньше к каждому типоразмеру гидрогенератора изготовлялся свой типоразмер воздухоохладителя. Это объяснялось тем, что размеры охладителя были связаны с размерами и компоновкой всего гидрогенератора. Теперь для всех гидрогенераторов предусмотрен воздухоохладитель одного типоразмера, что стало возможным благодаря изменению места расположения воздухоохладителей в генераторе. Сейчас воздухоохладители размещаются так, что размеры их не связаны с размерами и компоновкой всего гидрогенератора. Меняется лишь количество воздухоохладителей, приходящихся на один гидрогенератор, в зависимости от его мощности.