Лаборатория Sandia провела исследование подобия и модернизацию лопастей, перспективных для двигателей Дарье, с тем чтобы разработать несколько конструкций, имеющих низкую стоимость изготовления. В течение некоторого времени в новых конструкциях необходимо учитывать соображения, часть из которых уже реализована в проектах малых ветродвигателей (диаметром 5 м и менее). Многие из особенностей этих конструкций представляют собой технические новшества, а некоторые особенности лопастей могут быть использованы и для двигателей больших размеров. Это выгодно с точки зрения темпов развития при использовании результатов, практически проведенных на установках небольшой мощности.

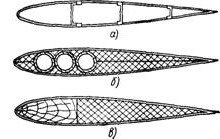

Конструкции могут быть классифицированы по способу их нагружения. В конструкции на рис. 1, а нагрузки распределены по всему сечению, на рис. 1, б нагрузка прикладывается к несущей части конструкции, элементы которой, необходимые для получения

правильной аэродинамической формы, оказались малоэффективными в отношении восприятия нагрузок.

Рис. 1. Существующие варианты исполнения лопастей:

1 — алюминий (Sandia) или пластмасса; 2 — слоистое дерево (Veltcr) — монолитная конструкция; 3 — металл, профилированный на листогибочной машине (NRC); 4 — прессованный алюминий (Dominion Aluminum); 5 — сталь, пенопласт, стеклопластик (Sandia)? 6 — алюминий, пенопласт, стеклопластик (Research and Design Institute); 7 — сталь, дерево, стеклопластик (National Aeronautics Laboratory); 8 — прессованный алюминий, бумажные соты, стеклопластик (Kaman); 9— алюминий, пенопласт, волокно, обшивка из теплоусадочной пленки (Texas Techn).

Конструкции лопастей ротора диаметром 17 м, схемы которых: показаны на рис. 2, имеют идентичную геометрическую форму профиля. Предполагается также, что каждая из этих конструкций: может быть разработана так, чтобы она отвечала общим требованиям. Конструкции оцениваются по определенным показателям, в частности по ожидаемому выпуску продукции и тому, как он может влиять на выбор конструкции. Предлагаемая схема и материал для каждой из конструкций выбираются одновременно с определением технологии производства, соответствующей предполагаемому выпуску продукции. Кроме того, учитываются и используются особенности прежних конструкций лопастей, которые применяли для ротора указанного диаметра.

Рис. 2 Рекомендуемые конструкции

Рис. 2 Рекомендуемые конструкции

В цельносварной стальной конструкции типа монокок (рис. 2, а) образование прямолинейных отсеков производится путем профилирования непрерывной полосы листового металла. Профилированный элемент такого вида использовался в небольших масштабах в конструкции NRC. Исследователи NRC разработали для этих целей листогибочную машину. После профилирования контура каждый отдельный элемент штамповался с вытяжкой по профилю лопасти. Затем эти элементы автоматически соединялись сварными швами в сборочный узел лопасти, а концевое ее соединение также выполнялось на сварке. За исключением поверхностной обшивки, лопасть не имеет элементов, поперечных хорде (нервюре). Шарнирный конец устройства приваривался к стальному литью. Процесс отливки обеспечивает значительное снижение стоимости материалов и их механической обработки. При отливке обеспечивается очень высокое качество соединений.

Элементы этой тонколистовой металлической конструкции из низколегированной стали не подвержены коррозии. В целом вся структурная схема лопасти рассчитана на восприятие нагрузок, она имеет повышенный срок службы при нанесении дополнительных защитных покрытий, предохраняющих от развития коррозии. Можно полагать, что производство термически не обработанной стали более эффективно с энергетической точки зрения по сравнению с другими конструкционными материалами. Использование механизированных процессов производства обеспечивает высокую надежность конструкции лопасти.

Стоимость производства лопастей таким методом можно планировать с приемлемой точностью. Если не учитывать предполагаемую высокую стоимость механической обработки, то конструкция обладает наименьшей стоимостью в сравнении с рассмотренными. Сравнительно большие расходы на механическую обработку лопасти должны снижаться при значительном увеличении числа выпускаемых лопастей. Производство лопасти, имеющей такую конструкцию, потребует четырех раздельных технологических операций.

В конструкции, показанной на рис. 2, используются различные методы структурного нагружения. Она дает приемлемую форму для случая, когда нельзя избежать очень больших размеров лопастей. Затраты на механическую обработку будут минимальными, но трудозатраты достаточно высокими. Затраты на материалы также будут выше, чем у лопастей цельносварной металлической конструкции, но уровень технологии может быть ниже.

Если планируется выпуск больших партий продукции, то граничная черта стоимости такой конструкции неизбежно будет выше, чем у лопастей типа монокок, так как по своей природе она требует больших трудозатрат. При малом объеме выпуска стоимость лопасти будет значительно ниже ввиду того, что затраты на механическую обработку здесь минимальные.

Нагрузки на лопасть воспринимаются вначале продольным стальным махом подобно тому, как это имеет место в более простой конструкции двигателей меньших размеров лаборатории Sandia и фирмы NAL. Аэродинамическая форма лопасти создается; жесткими пенопластовыми половинками профиля, которые соединяются со стальным махом. Аэродинамически гладкая стеклопластиковая оболочка также противостоит внешним воздействиям, например граду. С учетом допустимой нагрузки на конструкцию, воспринимаемой стальным махом, пенопластовый наполнитель и оболочка нагружены незначительно.

Последовательность процесса изготовления достаточно проста. Мах легкий, недорогой в изготовлении, образован трубами из мягкой стали. Трубчатые элементы свариваются (рис. 2, б), образуя ребристую структуру. Эта полоса изгибается далее соответственно-необходимой кривизне лопасти, и концы соединяются на сварке подобно тому, как это сделано в первой конструкции. После этого-отрезок твердого пенополиуретана соединяется с махом. Этот крыловой сегмент может быть обработан по форме плоской заготовки или отлит по желаемой форме. Использоваться будет, вероятно, плоская форма крыла, поскольку форма, повышающая жесткость относительно оси, перпендикулярной той, вокруг которой происходит изгиб, в этом случае не очень нужна.

Если необходима дополнительная жесткость на кручение, та между пенопластовыми сегментами могут быть расположены стеклопластиковые ребра. В конечном счете стеклопластиковая обшивка может быть соединена или же с помощью предварительно деформированных сегментов или на основе технологии послойной укладки сырой массы. В соответствии с требованиями аэродинамики поверхность законченного узла обрабатывают, применяя абразивную отделку.

Для получения динамически-сбалансированных лопастей возникает необходимость в индивидуальном их подборе в комплекте. Возможность воспроизводства лопастей (точность выдерживания формы, соответствие массы и т. п.) в этой конструкции не так велика, как у конструкции лопастей типа монокок, однако она все же удовлетворяет эксплуатационным требованиям. Возможные отклонения от идеальной геометрической формы являются приемлемыми, поскольку предварительные аналитические исследования показали, что отклонения в углах установки лопастей до 2° не приводят к заметному ухудшению характеристик двигателя. Для этих конструкций показана возможность их использования и практическое соответствие технологии изготовления.

Конструкция, показанная на рис. 2, е, приведена в качестве иллюстрации того, как особенности различных технологических методов могут быть скомбинированы для получения простой конструкции. Наглядное представление компонентов, включенных в эту конструкцию, не имеет такого большого значения, как в предыдущих двух случаях: оно дает, скорее, метод конструирования, использующий технологии различной степени сложности.

При таком подходе некоторые элементы высокоразвитой технологии обеспечивают получение монтажного подузла, который требует сравнительно меньшей производственной квалификации персонала. Использование таких подузлов позволяет получить сборочный узел лопасти с помощью элементарных технических приемов. Метод позволяет провести сборку наиболее важных составных элементов лопасти или же всей лопасти из набора стандартных деталей. Точность изготовления гарантируется механической обработкой основных элементов и использованием специальных сменных зажимных приспособлений, необходимых для тщательной сборки. Важно, что работу по сборке проводят на монтажной площадке у потребителя. Подобным образом может быть получена конструкция, передняя кромка которой образована штампованным алюминиевым лонжероном D-образной формы с наполнителем из твердого пенополиуретана и связанной с конструкцией металлической обшивкой. Основные принципы создания таких конструкций могут быть разработаны с использованием опыта проектирования и производства лопастей малых двигателей.

Трудно, очевидно, дать полную оценку каждой из лопастей, которая может быть получена сочетанием различных составляющих. Однако такой подход может быть рекомендован, если предполагаемый объем выпуска продукции слишком мал для первого варианта конструкции или. напротив, слишком велик для второго. Объем производства должен быть достаточно большим для применения компонентов, требующих совершенной технологии, таких, как фанерные передние кромки или алюминиевые D-образные секции, штампованные выдавливанием. Если предполагается достаточно большой объем выпуска, то конструкция, подобная показанной на рис. 1, может оказаться оптимальной.

Преимущество третьего варианта конструкции (рис. 2, б) состоит в возможности сборки лопасти на монтажной площадке. Сокращаются транспортные расходы, и отпадает необходимость в защите элементов при перевозке. Кроме того, применению ветродвигателей благоприятствует в этом случае то, что для них можно использовать местную рабочую силу.

Таким образом, характеристики и экономическая эффективность ветродвигателей Дарье в решающей степени зависят от конструкции лопастей. Определение многих исходных критериев, необходимых для решения этой задачи, не встречает затруднений: в этой области имеется в настоящее время значительная информация. Методы конструирования и комплектации монтажных узлов двигателей существенно зависят от накопленных технических данных. Некоторые из методов имеют, по-видимому, преимущества для получения экономичных конструкций лопастей.

Хотя многие из исходных конструкций все еще не могут широко использоваться, представляется, что ограниченное их число уже может быть отобрано для организации выпуска металлических лопастей. Имеются некоторые опытные конструкции, разработанные с целью получения приемлемой стоимости изготовления лопастей. В каждой из них используются некоторые особенности, которые уже встречались в более простых схемах, и каждая из этих конструкций может рассматриваться также в качестве эталонной для выпуска некоторого их количества.

Стоимость каждой из предлагаемых конструкций может быть снижена при доведении до минимума предполагаемых ограничений в использовании существующих конструкций. Возможная нижняя граница стоимости этих конструкций зависит от потребностей в модифицированных конструкциях и от техники производства. Выбор конкретной конструкции в значительной мере зависит от предполагаемого объема выпуска. Возможна разработка лопасти, технически пригодной и экономически оправданной и эффективной для любого заданного объема выпуска продукции.