ГЛАВА ПЯТАЯ

ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ОСНОВНЫХ ПРИНЦИПИАЛЬНЫХ РЕШЕНИЙ, ПРИНЯТЫХ В ПРОЦЕССЕ РАЗРАБОТКИ НОВОЙ КОНСТРУКЦИИ ЭЛЕКТРОИЗДЕЛИЯ

5-1. Экономический анализ эксплуатационной надежности вновь спроектированного электроизделия

Задачи и способы повышения надежности электроизделий.

Под надежностью техники понимается вероятность ее непрерывной работоспособности в течение интервала времени, не меньшего заданного техническими условиями. Надежность является одним из самых основных требований, предъявляемых к современному электрооборудованию. Экономика производства во многом определяется надежностью электрооборудования. Повышение надежности способствует увеличению производительности многих видов машин благодаря уменьшению простоев их в ремонтах.

Особенно высокие требования к надежности электроизделий предъявляет автоматизация. Создание автоматических линий, участков, цехов и заводов значительно повышает требования к надежности всех технических средств автоматизации. Надежность работы является основной задачей проектирования, изготовления и эксплуатации автоматических линий, так как выход из строя одного из ее агрегатов приводит к прекращению работы ряда станков. Нужно полностью предотвратить непредвиденный выход из строя, вызывающий простой автоматических систем. Это достигается созданием новых высоконадежных элементов автоматизации, совершенствованием производства технических средств автоматизации, а также профилактическим обслуживанием их в процессе эксплуатации. Для техники, непредвиденный отказ которой грозит тяжелой аварией,

связанной с человеческими жертвами (например, для самолетов), возможно более высокая эксплуатационная надежность является главенствующим требованием. Известно, каким высоким уровнем надежности обладают конструкции советских космических кораблей. Большие достижения имеются и в повышении надежности многих других видов техники. Безаварийно в течение 25 лет проработал главный прокатный электродвигатель блюминга Кузнецкого металлургического завода. По данным, приводимым в технической литературе, за последние 15 лет надежность радиоэлектронной аппаратуры возросла более чем в 50 раз. Средняя интенсивность ее отказов уменьшилась с 7,8 до 0,1% на 1000 часов-элементов.

Надежность может быть повышена правильным проектированием, изготовлением, эксплуатацией и уходом за оборудованием. Упрощение конструкций является лучшим примером того, как может быть достигнуто увеличение надежности. Сокращение числа деталей при упрощении конструкции уменьшает количество потенциальных неполадок в работе, исключает многие возможные источники неисправностей. Чтобы быть уверенным в высокой надежности, усовершенствованные узлы, используемые в новейших конструкциях, должны проверяться на экспериментальных объектах.

Уменьшение вероятности отказа достигается заменой элементов другими, более надежными, или резервированием, путем параллельного соединения нескольких первоначально предусмотренных элементов. Конструкторы должны еще в процессе создания новой конструкции глубоко продумывать вопросы о том, как будут ремонтироваться детали, как будет производиться их разборка. Ведь в ряде случаев детали приходится выбраковывать только потому, что конструкторы не предусмотрели возможности их ремонта. Важное значение имеет обеспечение легкого доступа ко всем точкам схемы, применение везде, где это возможно, простых устройств, сокращение номенклатуры деталей, внедрение блочных конструкций.

По мере увеличения сложности современных автоматических систем возрастает роль быстрого отыскания элемента, неисправность которого вызвала отказ устройства. В последние годы большое внимание уделяется автоматизации процессов измерения параметров радиоэлектронных устройств автоматических систем и автоматическому отысканию в них неисправных элементов.

Во многих машинах невозможно осуществить демонтаж и монтаж узлов без разборки самих узлов. Это увеличивает трудоемкость разборочно-сборочных работ при текущем ремонте. Надежность техники во многом зависит от тщательности ее обслуживания, квалификации персонала, качества применяемого топлива, смазочных и других эксплуатационных материалов, перегрузок и иных факторов эксплуатации. Хорошо разработанная конструкция может стать ненадежной из-за каких-либо небрежностей, допущенных при ее изготовлении, сборке или при испытаниях.

Виды отказов и критерии надежности техники.

Повреждения (отказы) деталей и узлов машин могут быть разделены в соответствии с вызывающими их причинами на три группы: первичные, случайные и вследствие изнашивания.

Первичные повреждения могут возникнуть еще до начала нормальной эксплуатации. Они вызываются либо погрешностями производства, либо повреждениями при хранении, перевозке и установке машин, их узлов и деталей. В целях выявления именно таких повреждений, в гражданском воздушном флоте, например, производят предполетные испытания двигателей.

К первичным повреждениям относят и отказы, обусловленные так называемыми «детскими болезнями» новой техники. В самом начале эксплуатации новой конструкции может обнаруживаться большинство ошибок, допущенных при ее проектировании, изготовлении и сборке. Поэтому в начальный период освоения новых конструкций вероятность отказа может быть велика. В дальнейшем она быстро снижается. «Детские болезни» новых конструкций не должны отражаться на потребителях. Поэтому обусловливаемые ими дефекты должны быть установлены еще до того, как изделия поступят к потребителю.

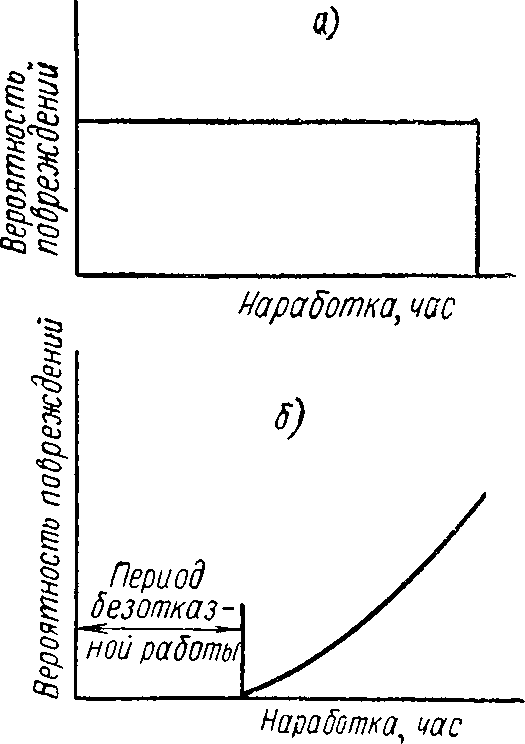

Случайные повреждения являются результатом каких-либо ненормальных воздействий в процессе эксплуатации. Поэтому они не могут быть предусмотрены; это отказы с неопределенной вероятностью. Улучшение надежности предполагает сведение к минимуму вероятности случайных повреждений. Тогда отказы в процессе эксплуатации будут возникать только в результате изнашивания.

Отказы вследствие изнашивания являются закономерными. Детали и узлы, подверженные таким отказам (например, рабочие лопатки турбин), имеют период безотказной начальной работы. Надо стремиться к тому, чтобы этот период был возможно более продолжительным.

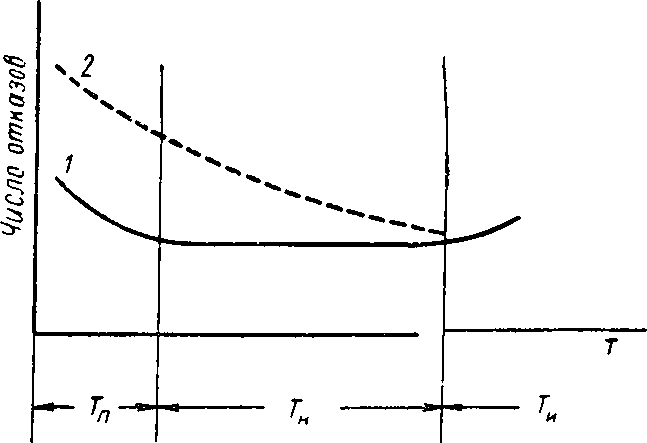

Рис. 5-1. Кривые частоты отказов:

1 — для высоконадежных деталей; 2 — для малонадежных деталей; Тп — длительность приработки; Тн — длительность периода нормальной работы; Ти — период наступления износа.

Ярко выраженный период изнашивания имеют механические устройства. Отказы, обусловленные изнашиванием, связаны с постепенным износом материала и утратой им его первоначальных свойств. В результате изнашивания происходит постепенное ухудшение рабочих возможностей механизма. После достижения определенного износа деталь или узел не могут уже нормально выполнять свои функции.

Зная частоту отказов, можно определить, следует ли появление повреждений закону случайности, когда частота отказов не зависит от времени, или закону изнашивания, когда частота отказов зависит от времени.

Для предотвращения отказов, обусловленных износом, могут приниматься профилактические меры. Периодические осмотры позволяют своевременно заменить изношенные щетки электродвигателя, подшипники или засорившиеся фильтры еще до отказа. Точное определение срока износа или появления повреждений позволяет достигнуть высокой надежности посредством планомерной замены деталей или узлов. Повышение надежности требует, чтобы планирование осмотров и замены узлов и деталей основывались на знании механизма развития дефектов.

Закономерные отказы имеют тенденцию группироваться вблизи какого-то среднего времени работы деталей или среднего количества рабочих циклов машины. Почти для всех подвергающихся изнашиванию элементов в самый первый период их эксплуатации вероятность выхода из строя бывает сравнительно велика. Потом она быстро падает и в течение длительного срока медленно изменяется. Затем она снова начинает сравнительно быстро возрастать.

Частота отказов характеризуется кривыми, изображенными на рис. 5-1. Для деталей с высокой надежностью (кривая 1) характерны три периода: приработки, нормальной работы и наступления износа. Кривая 2 показывает, как изменяется частота отказов для деталей с малой надежностью.

На рис. 5-2 приведены кривые вероятности повреждений случайного и износного характера.

Надежность техники обычно характеризуют:

- средним временем работы данной техники между двумя неисправностями (так называемой средней наработкой на отказ);

- средней долей устройств (от общего их количества), безотказно функционирующих в заданных условиях в течение установленного времени;

- коэффициентом готовности техники;

- суммарной долей рабочего времени техники за длительный период ее использования.

Количественные показатели дополняются качественными характеристиками того, насколько хорошо и безотказно работала техника.

Рис. 5-2. Кривые зависимости от наработки вероятности повреждений: а—случайного характера; б — износного характера.

Средняя наработка на отказ определяется по формуле где tи — продолжительность испытания техники, час;

![]()

по — количество отказов за это время.

Вероятность безотказной работы техники за определенный интервал Рт подсчитывается по следующему выражению:

![]()

где tρ — время, в течение которого аппаратура должна исправно работать, час;

tно — средняя наработка на отказ для аппаратуры данного типа, час;

е — основание натуральных логарифмов.

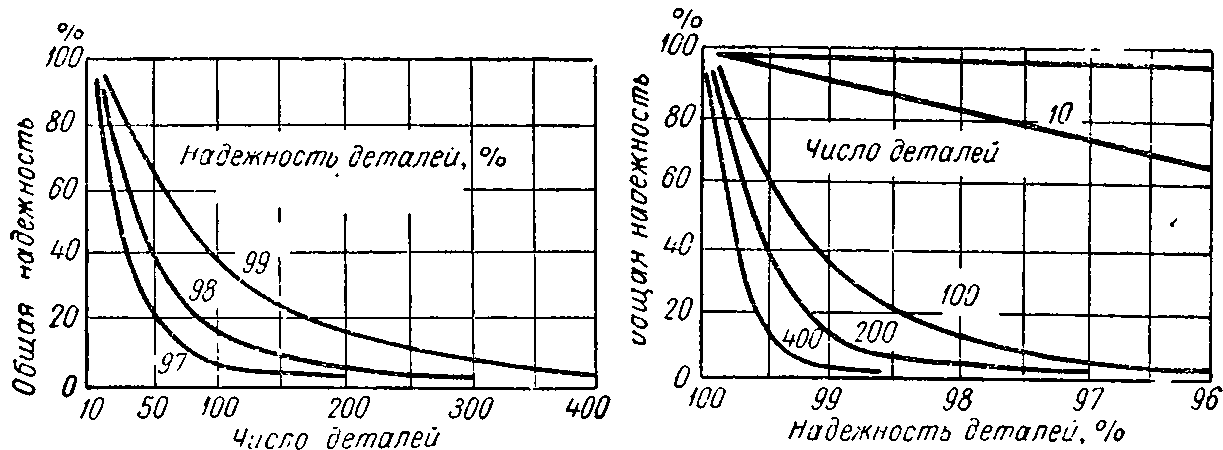

Надежность работы техники тесно связана с безотказной работой входящих в нее элементов. Поэтому вероятность безотказной работы элементов Р3 определяется за гарантийный срок их службы, т. е. за время, в течение которого гарантируется безотказная работа элемента:

Из последней формулы видно, что надежность может быть повышена посредством увеличения величины t0 и уменьшения tп.

Показатели надежности могут иметь как фактические, так и вероятные значения. Фактические значения этих коэффициентов устанавливаются непосредственно по опытным данным. При определении вероятных коэффициентов надо учитывать, что они зависят как от сложности машин, так и от надежности их составных частей. Если не принимать во внимание взаимосвязь надежности отдельных деталей, то общую надежность машины можно выразить формулой, аналогичной формуле одновременности событий из теории вероятностей. При наличии п деталей в машине вероятный коэффициент ее эксплуатационной надежности может быть найден путем применения теоремы умножения вероятностей, по которой вероятность сложного события, состоящего из совпадения нескольких простых независимых событий, равна произведению вероятностей этих простых событий.

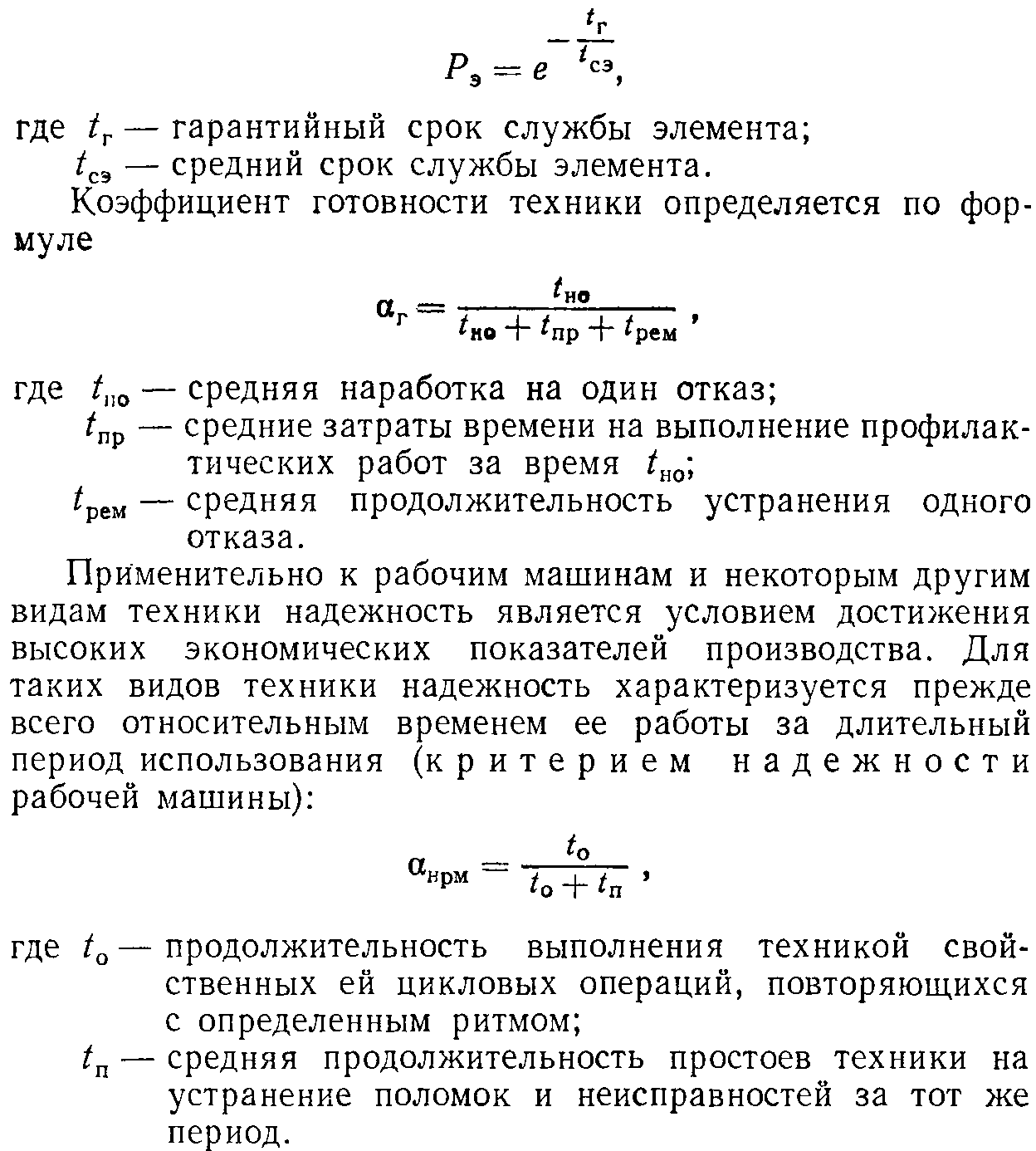

Рис. 5-4. Зависимость общей надежности машины от надежности отдельных деталей.

Рис. 5-3. Зависимость общей надежности машины от числа деталей.

Надежность системы равняется произведению надежности ее отдельных элементов:

![]()

где Ро — надежность системы;

pi — надежность i-го элемента системы; п — число элементов системы.

Если все элементы обладают одинаковой надежностью p, то общая надежность системы составит:

![]()

Например, если система состоит из 100 элементов, надежность каждого из которых равна 0,99, то надежность всей системы Ро составит только 0,37. Следовательно, надежность машины в целом определяется произведением надежности всех деталей.

Кривые, изображенные на рис. 5-3 и 5-4, построены на основе указанного положения при условии, что надежность всех деталей одинакова. Они наглядно показывают, что надежность деталей, входящих в машину, должна быть значительно выше надежности, требуемой от машины в целом. Кроме того, они показывают, что общая надежность машины, состоящей из большего числа высоконадежных деталей и нескольких малонадежных, будет полностью определяться надежностью этих нескольких деталей.

Зависимость надежности системы от числа элементов, включенных параллельно основному элементу, и от надежности этого элемента выражается формулой

![]()

где Ро — общая надежность системы;

pп — надежность одного элемента схемы, включенного параллельно основному элементу;

т — число параллельных элементов.

Если, например, надежность системы равна 80%, то параллельное включение трех таких систем повысит общую надежность с 80 до 99,2%.

Применительно к радиоэлектронной аппаратуре и некоторым другим видам электроизделий часто изучается вероятность их отказа в работе, которую принято характеризовать частотой выхода оборудования из строя ачв. Последняя связана с долей безотказно функционирующих устройств абф зависимостью

![]()

Методы количественной оценки надежности вновь спроектированных электроизделий.

Очень важное значение в последние годы приобрела количественная оценка надежности вновь проектируемой техники. Задача резкого повышения надежности создаваемых конструкций не может быть успешно решена без количественной оценки надежности еще в процессе их проектирования. В недалеком прошлом полагали, что количественная оценка надежности вновь проектируемых изделий невозможна. Это сильно затрудняло и количественную оценку экономической эффективности внедрения вновь проектируемой техники, так как такой важнейший параметр ее, как надежность, приходилось учитывать только качественно. Однако сейчас положение в этой области изменилось. Теперь уже производится количественная оценка надежности ряда видов техники на стадиях их проектирования. Чем дальше, тем больше видов техники будет подвергаться количественной оценке их надежности еще в процессе проектирования.

Предварительная оценка надежности вновь проектируемой техники должна основываться на статистических данных о гарантийном сроке службы однотипных деталей и узлов, а также на полученных в результате статистического изучения значениях коэффициентов интенсивности их отказов. Подобные данные начали уже приводить в технических справочниках и каталогах.

В настоящее время при проектировании, например, радиоэлектронных схем уже предпринимаются успешные попытки предварительной количественной оценки их надежности. Так, для сопоставляемых вариантов принципиальной схемы проектируемого устройства подсчитывается количество различных видов элементов: диодов; электронных ламп, сопротивлений, конденсаторов и др.

В технических справочниках, составляемых на основании обработки прежних статистических данных, теперь начали указывать значения коэффициентов интенсивности отказов различных элементов радиоэлектронных схем для разных условий их использования. Так, для электронных ламп и сопротивлений их приводят в зависимости от степени нагрузки (для условий 25, 50, 75 и 100%-й нагрузки). Умножением найденных в справочниках значений коэффициентов интенсивности отказов на число элементов, используемых в проектируемой схеме, находят ожидаемую интенсивность отказов по группам элементов применительно к различным, предусматриваемым в проекте, условиям их применения. Могут дополнительно приниматься в расчет также коэффициенты, учитывающие сложность схемы, наличие схемного резервирования и намеченное проектом профилактическое обслуживание устройства. После этого, как для отдельных блоков, так и для всего устройства в целом, определяются результирующие данные.

Практика показала, что проведенные таким путем расчеты хорошо совпадают с получаемыми впоследствии опытными данными о надежности вновь спроектированного устройства в процессе его эксплуатации.

Рассчитанная указанным способом средняя продолжительность безотказной работы вновь спроектированного устройства между двумя повреждениями сравнивается с требованиями, сформулированными заказчиком в технических условиях. После этого вносятся соответствующие изменения в предварительный вариант принципиальной схемы проектируемого устройства и его отдельных блоков, а также пересматриваются условия резервирования, профилактического обслуживания и др. Это способствует устранению слабых мест проектируемого устройства, повышая их надежность.

В качестве иллюстрации в табл. 5-1 приведены примерные значения коэффициентов вероятности отказов некоторых видов электротехнических изделий. Эти величины могут существенно изменяться в зависимости от качества электрооборудования и условий его работы.

Таблица 5-1

Примерные значения коэффициентов вероятности отказов некоторых видов электротехнических изделий в течение года

Наименование электротехнических изделий | Коэффициент вероятности отказа за год |

Кабельные соединения....................................... | 0,005 |

Автоматические выключатели ........................... | 0,01 |

Трансформаторы................................................ | 0,003 |

Трансформатор с переключателем в первичной обмотке ...................................................... | 0,004 |

Крупные электрические двигатели | 0,067 |

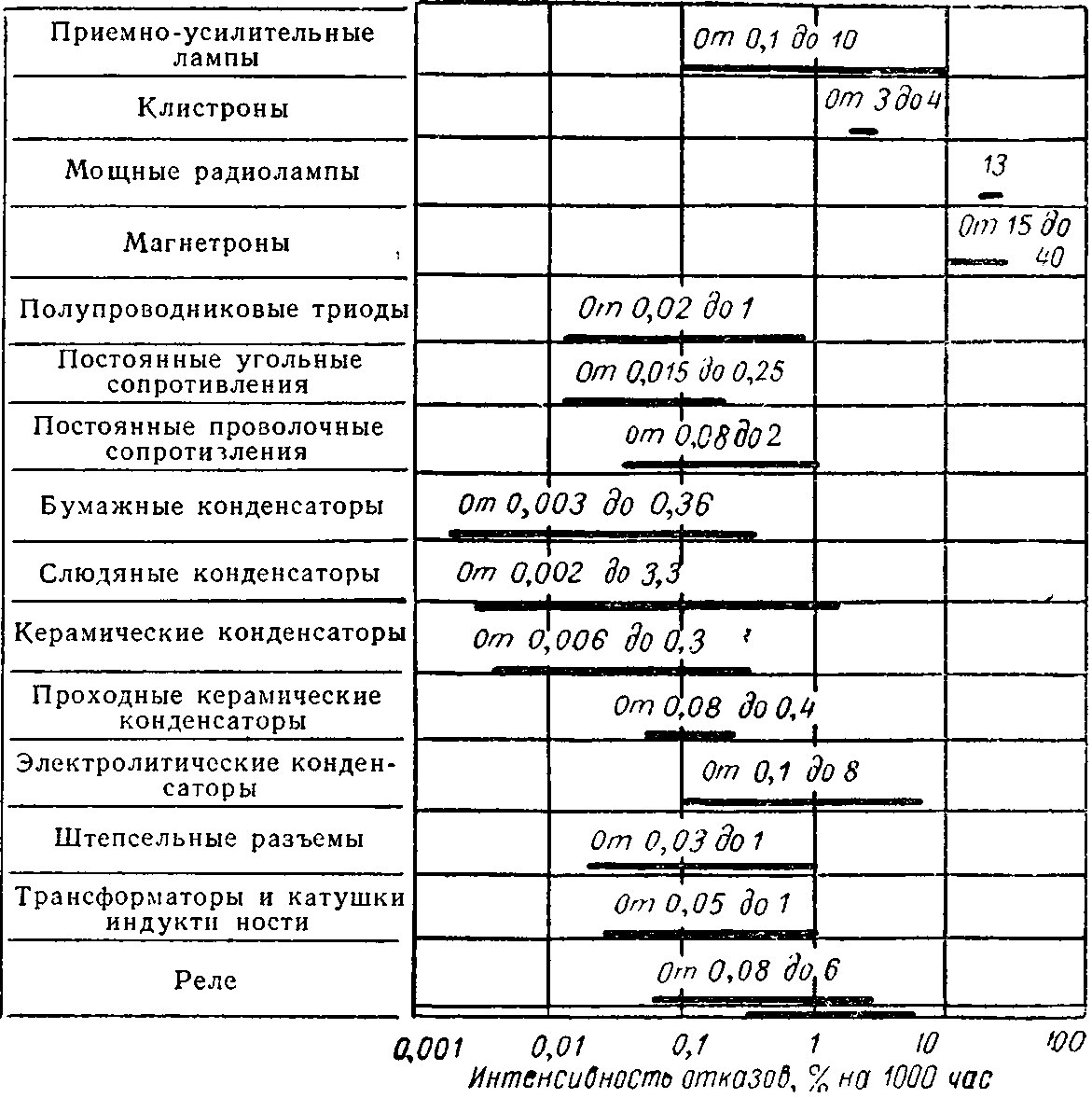

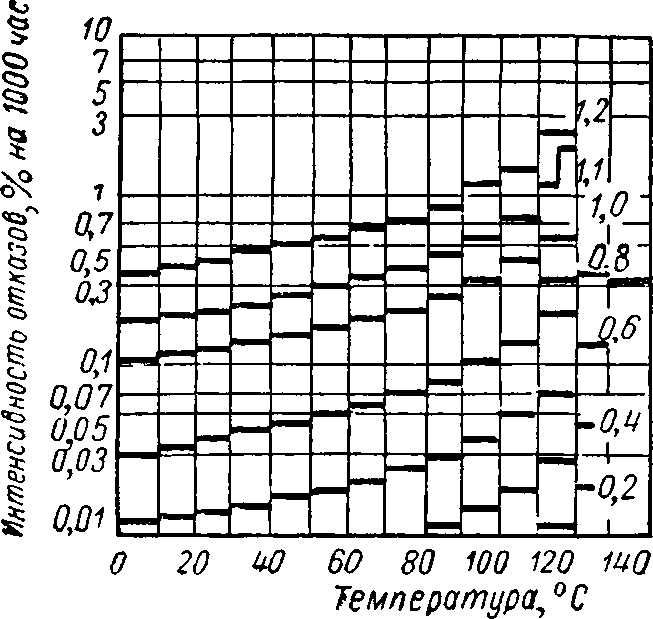

На рис. 5-5 и 5-6 представлены средние значения интенсивности отказов некоторых электротехнических изделий. Для правильной количественной оценки надежности очень важным является определение ее как функции воздействия на элементы аппаратуры различных факторов: токов, напряжения, внешних условий. Это позволяет установить, как нужно изменить некоторые факторы для того, чтобы обеспечить требуемую надежность.

Обоснование экономической эффективности повышения надежности вновь создаваемых электроизделий.

Стоимость техники зависит от ее надежности. Обычно при повышении требований к надежности возрастает стоимость машины. Требования к надежности многих видов современной техники настолько высоки, что ради их удовлетворения часто идут на дополнительные первоначальные затраты.

Повышение эксплуатационной надежности электрооборудования может быть выражено в количественных показателях эффективности, характеризующих рост производительности общественного труда. Необходимость повышения надежности может вызвать увеличение капитальных вложений, т. е. стоимости электрооборудования, за счет применения деталей повышенного качества, выдерживающих высокие температуры, различные перегрузки и другие воздействия, обусловливающие отказы в работе. В то же время повышение надежности позволяет снизить эксплуатационные расходы

Рис. 5-5. Средние значения интенсивности отказов некоторых электротехнических изделий.

Рис. 5-6. Интенсивность отказов бумажных конденсаторов при коэффициенте нагрузки от 0,2 до 1,2.

Повышение надежности электрооборудования рабочих машин увеличивает их производительность благодаря уменьшению простоев в ремонте и соответственно увеличению полезного годового фонда времени работы.

При расчете эффективности более надежного электрооборудования рабочих машин надо учитывать получаемую при этом экономию на себестоимости единицы продукции, в том числе экономию на условно-постоянной части накладных расходов вследствие возрастания выпуска.

Серьезное значение для повышения эксплуатационной надежности машины имеет увеличение сроков службы ее деталей и прежде всего тех, которые наименее долговечны.

При повышении срока службы соответствующего узла электроизделия экономия на эксплуатационных расходах составит:

![]()

где Κ1 и К2 — себестоимость узла по сравниваемым вариантам;

Т1 и Т2 — сроки службы узла по этим вариантам.

В данном случае срок окупаемости дополнительных капитальных вложений будет:

![]()

На начальных стадиях проектирования обычно известны стоимости деталей Κ1 и К2 в сравниваемых вариантах и срок службы прежней детали T1, но часто не известен еще срок службы новой детали Т2, и поэтому представляет интерес узнать, при каком сроке ее службы будет достигнута экономия на эксплуатационных расходах. Очевидно, это будет при условии, когда

![]()

Пример.

Требуется определить, при каких условиях будет экономически эффективно внедрение вновь спроектированного статического (силового) конденсатора высокого напряжения.

Стоимость конденсаторной бумаги и фольги, расходуемых на 1 квар проектируемого конденсатора, равна 5,46 руб. Поскольку у ранее изготовлявшихся конденсаторов на 6 кВ стоимость бумаги и фольги составляла 70,6% от всех затрат на их изготовление, стоимость 1 квар спроектированного конденсатора можно приближенно определить как

![]()

что на 64% превышает стоимость 1 квар обычных конденсаторов на 6 кВ.

Применение спроектированного конденсатора будет экономически эффективным в том случае, если срок его службы Т2 будет не менее чем в 1,64 раза больше срока службы Т1 прежних конденсаторов, т. е. при Т2 > 1,64 Т1.

Высокая надежность техники является во многих случаях средством экономии как удельных капитальных вложений, так и удельных эксплуатационных расходов.