Работы по исследованию влияния никеля на механические свойства Сr—Мо—V-сталей позволили создать и внедрить в атомное энергомашиностроение новые, более прочные и высокотехнологичные материалы. На базе Сr—Ni—Мо композиции разработана сталь марки 10ХН1М с содержанием’ хрома 0,8—1,3]% и никеля 1,1—1,8 % в зависимости от толщины полуфабрикатов, которая применяется взамен углеродистой стали 22К и стали 10ХСНД.

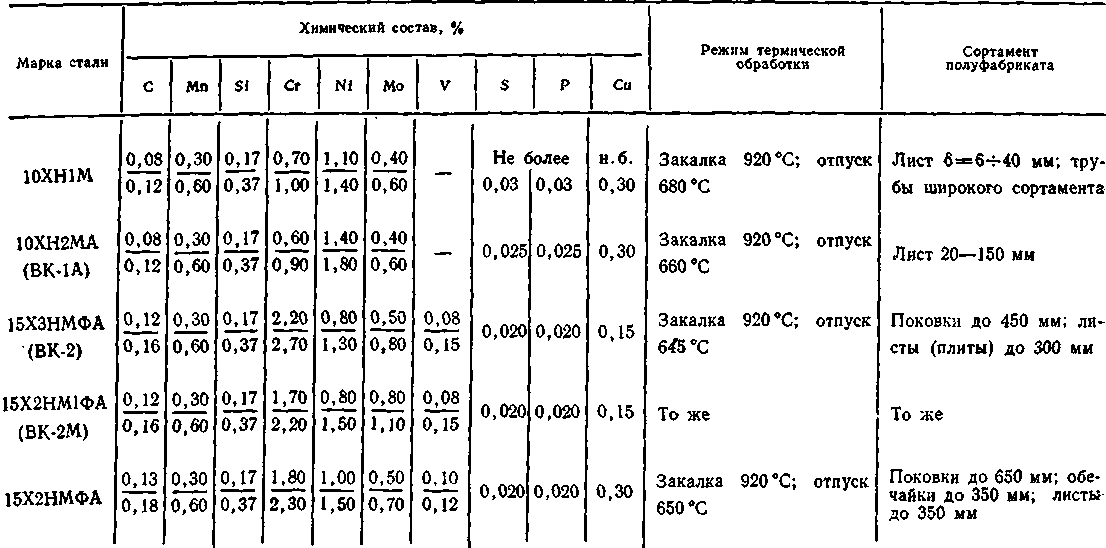

Таблица 2.5. Химический состав новых сталей для атомного энергомашиностроения

Примечание. Для активной зоны корпуса реактора, изготовленного из сталей 15Х3НМФА, 15Х2НМ1ФА и 15Х2НМФА, ограничено содержание следующих элементов: Р ≤ 0,010%; Сu ≤0,10%; Sb ≤0,005%; Sn ≤ 0,005%, а также P+Sb+Sn ≤0,015. В марочное обозначение этих сталей вводится индекс АА.

Для массивных узлов и деталей корпусов реакторов созданы стали 15Х2НМФА и 15ХЗНМФА с содержанием хрома 1,8—2,7.'%’и никеля 0,8—1,55%. Сталь с более высоким содержанием хрома наиболее перспективна, когда требуется проведение нормализации вместо обычно применяемой закалки, и при необходимости обеспечения более высокой ударной вязкости в сечениях до 650 мм.

Все разработанные стали отличаются от ранее применявшихся в отечественном энергомашиностроении и от сталей, используемых за рубежом для аналогичного оборудования, более высокой прочностью в сочетании с повышенной вязкостью и технологичностью при сварке. Ограничение примесных элементов в сталях 15Х2НМФАА и 15ХЗНМФАА обеспечивает их радиационную стойкость при температуре 290—320° С на уровне стали без никеля марки 15Х2МФА.

Химический состав, вид изготавливаемых полуфабрикатов и механические свойства сталей в соответствии с 1 нормативно-технической документацией приведены в табл. 2.5 и 2.6.

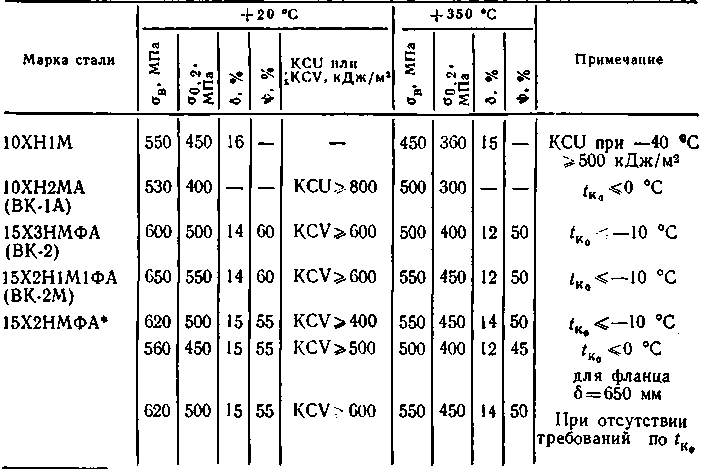

Таблица 2.6. Гарантированные механические свойства сталей для атомного энергомашиностроения в толщинах в соответствии с табл. 2.5

* Для стали 15Х2ПМФАА 25 °С.

В металлоконструкциях РБМК, работающих при температуре до 400° С, а в местах локального нагрева, возможно, и до 450 °С, первоначально применялась низколегированная сталь марки 10ХСНД. Эта сталь не является теплоустойчивой в области рабочей температуры. При длительной эксплуатации существенно изменяются ее структура, механические свойства и в первую очередь повышается чувствительность к хрупкому разрушению.

Металлургическое качество листов при выплавке в мартеновских печах из-за высокого легирования этой стали кремнием не всегда отвечало требуемому уровню. Листы, предназначенные для наиболее ответственных элементов металлоконструкций, где отбраковка по ультразвуковому контролю при применении обычной выплавки в мартеновской печи достигала 50 %, начали изготавливать из стали электрошлакового переплава. Это резко повысило металлургическое качество и способствовало повышению сопротивления хрупкому разрушению.

И результате систематического изучения влияния легирования на структуру и свойства стали Сг—Ni композиции для листов толщиной до 40 мм была создана новая сталь марки 10ХН1М.

Сталь 10XH1M практически не склонна к тепловой хрупкости при выдержках и интервале температуры 340—450° С длительностью до 104 ч. Для стали 10ХСПД после выдержки при 400 ° С в течение 1,5- 104 ч наблюдается повышение температуры перехода из вязкого в хрупкое состояние на 120 °С [12]. Выплавка листовой стали 10XHlM проводится в основных мартеновских печах. Термическая обработка листов выполняется по режиму: закалка с 890—910° С, охлаждение в пресс-душе, отпуск при 680—700оС. Сталь I0XH1M достаточно технологична на всех металлургических переделах.

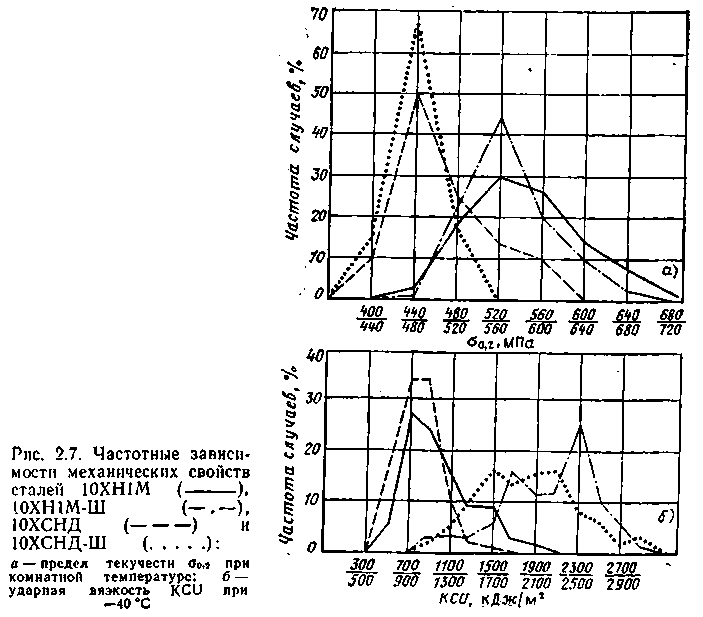

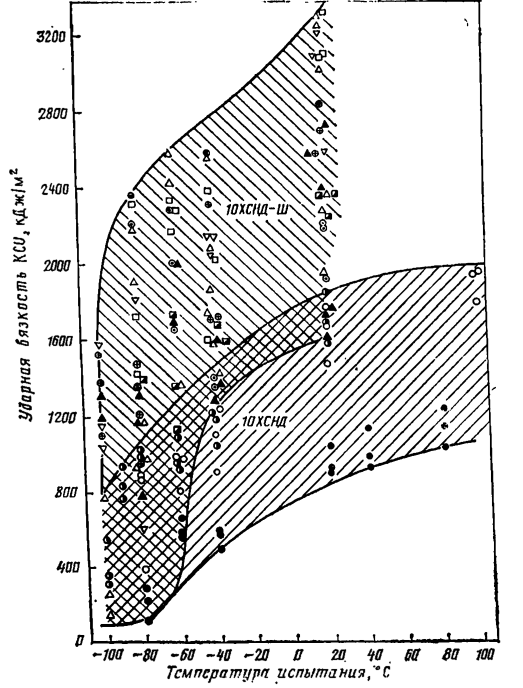

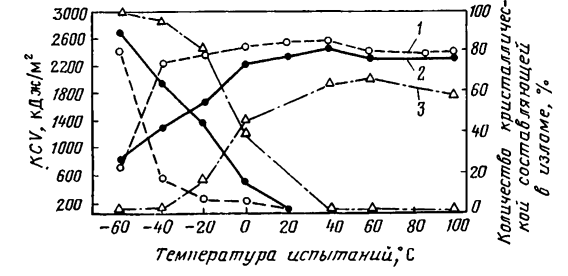

Статистическая обработка результатов механических испытаний образцов, вырезанных более чем из 150 листов, свидетельствует об их стабильности и высоком уровне прочности, пластичности и вязкости. В качестве примера на рис. 2.7 приведены данные для листов максимальной толщины 40 мм в сравнении со сталью 10ХСНД. Повышение характеристик пластичности и ударной вязкости стали электрошлаковой выплавки обусловлено рафинирующим действием процесса ЭШП. Наиболее заметно снижается содержание серы и изменяется морфология сульфидных включений. Они становятся мельче и более равномерно распределены по объему металла. Одновременно с уменьшением количества и размера неметаллических включений, повышением плотности металла, улучшением его структуры, снижением анизотропии механических и физических свойств ЭШП заметно повышает технологическую пластичность. Практически в металле ЭШП содержание серы не превышает 0,020 %, а для стали 10ХН1М мартеновского производства в соответствии с техническими условиями достигает 0,030 %. Наиболее существенный прирост работы разрушения стали электрошлаковой выплавки наблюдается при ударном изгибе в области температуры вязкого разрушения (рис. 2.8). Однако критическая температура хрупкости, определенная по работе разрушения и содержанию волокна (%) в изломе, существенно не изменяется при переходе от мартеновской стали к металлу ЭШП. Условный порог хладноломкости, определенный при сериальных испытаниях по критерию значений ударной вязкости 300 кДж/м2, для сталей 10ХСНД и 10ХСНД-Ш примерно одинаков и составляет— 60° С. Этот вывод подтверждается и результатами определения критической температуры хрупкости при статическом изгибе для сталей 10ХСНД и 10ХН1М.

Рис. 2.8. Ударная вязкость KCU листов толщиной 40 мм стали 10ХСНД мартеновской и 10ХСНД-Ш электрошлаковой выплавки

Наклеп листов стали 10X H1M на 10 % после основной термической обработки (закалка с высоким отпуском при 690°С), который может иметь место при холодной подгибке или правке, способствует повышению критической температуры хрупкости на 30° С, а предел текучести возрастает почти на 30 %. Последующий отпуск при 625°С в течение 3θ мин практически полностью восстанавливает механические свойства.

Сталь 10ХН1М, выплавленная даже на нижнем пределе марочного состава, обладает более высокой прокаливаемостью в перлитной и промежуточной области устойчивости аустенита и тем самым обеспечивает получение однородной структуры по сечению листов толщиной до 40 мм.

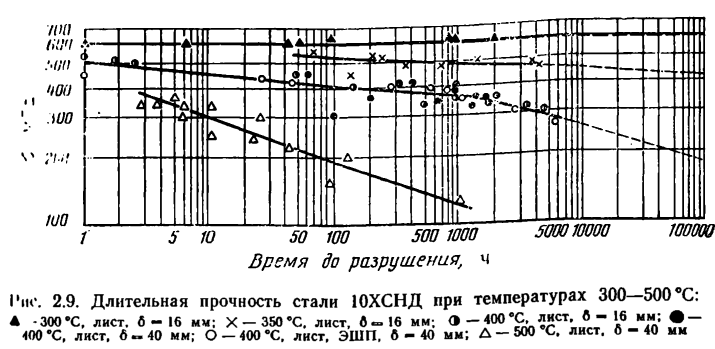

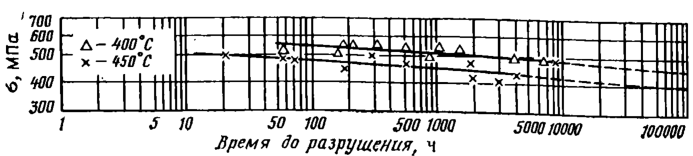

Временная зависимость прочности стали 10ХСНД начинает проявляться уже при 350° С (рис. 2.9). Сталь 10ХН1М обладает более высоким сопротивлением разрушению при длительном статическом нагружении (рис. 2.10). С увеличением длительности испытаний при 400 и 450° С длительная пластичность стали 10ХН1М несколько снижается, но остается на высоком уровне и составляет десятки процентов.

Сталь 10ХН1М имеет более высокое сопротивление ползучести по сравнению со сталью 10ХСНД (табл. 2.7). Применение электрошлакового переплава благоприятно сказывается на работоспособности стали в условиях ползучести при достаточно большой длительности испытаний.

Для сварных конструкций, выполненных без последующей термической обработки, важной является способность стали к релаксации напряжений в процессе эксплуатации. При температуре 400° С за 10 ч в стали 10ХН1М начальные напряжения, равные 0,8 σ0,2, снижаются примерно на 10 % а при 450° С — на 30 %. В аналогичных условиях испытаний у стали 10ХСНД доля релаксированных напряжений при 400 °С составляет 32 %, а при 450 С достигает 76%.

Рис. 2.10. Длительная прочность стали 10ХН1М (лист, δ=40 мм)

Таблица 2.7. Сопротивление 1%-ной ползучести за 105 ч сталей 10ХН1М и 10ХСНД при 350—400 °С

Сталь 10ХН1М с содержанием никеля до 1,4 % обеспечивает полную прокаливаемость листов, а следовательно, и равномерные механические свойства при толщине не более 50 мм. Для толщины до 150 мм применяется сталь ВК-1А (10ХН2МА) аналогичного состава, только с более высоким содержанием никеля — до 1,8 % (см. табл. 2.5). Обе стали при указанной толщине имеют примерно одинаковый уровень прочности и пластичности. Благоприятное влияние никеля сказывается на повышении сопротивления хрупкому разрушению стали 10ХН2МА. Из температурных зависимостей ударной вязкости и количества волокнистой составляющей в изломе, построенных по результатам испытаний образцов с острым надрезом, следует, что критическая температура хрупкости tКо для листов толщиной 30—40 мм стали 10ХН1М составляет около 10° С, а для листов толщиной 65 мм стали 10ХН2МА не превышает —20° С.

Сталь 10ХН2МА с точки зрения сопротивления хрупкому разрушению перспективна и для толщины до 200 мм (рис. 2.11). Исследованные листы толщиной до 120 мм и обечайки толщиной 200 мм после закалки и высокого отпуска имели высокий уровень механических свойств: предел текучести при комнатной температуре не ниже 450 МПа, относительное сужение не менее 70 %, ударная вязкость (KCV) более 1500 кДж/м2 при температуре 20° С. Критическая температура хрупкости (tКо) металла обечайки толщиной 200 мм составила —50° С.

Рис. 2.11. Зависимость изменения ударной вязкости KCV и доли кристаллической составляющей в изломе образцов стали 10ХН2М для полуфабрикатов различной толщины:

1 — лист, 6 -50 мм; 2 — лист, δ= 120 мм; 3 — обечайка, δ= 200 мм

Новые низкоуглеродистые Сr—Ni—Мо стали обладают высокой технологичностью при сварке и в толщине до 40 мм свариваются без подогрева и последующего отпуска. Сварка узлов и деталей при толщине до 200 мм производится с подогревом до 150° С и последующим отпуском.

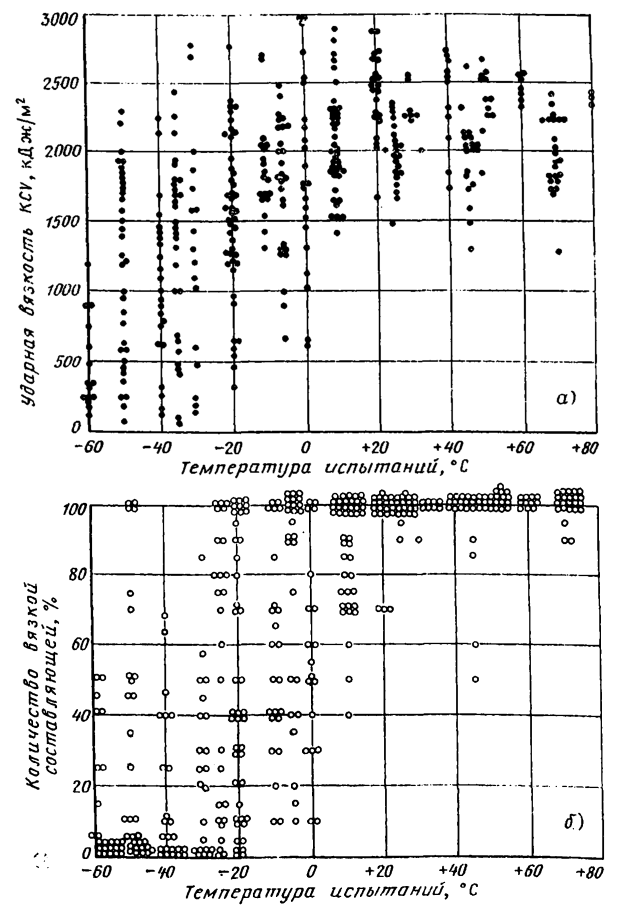

Стали Сr—Ni—Мо—V с содержанием хрома до 3,0 % предназначены для изготовления полуфабрикатов большой толщины (до 500 мм) и применяются при изготовлении корпусов ВВЭР. Отечественные корпуса ВВЭР-1000 отличаются от зарубежных аналогичной единичной мощности меньшими габаритами и массой. Это достигается в результате применения сталей более высокой прочности при одновременном обеспечении повышенного сопротивления хрупкому разрушению и с технологичностью на уровне зарубежных реакторных материалов. Впервые для корпусов ВВЭР-1000 была применена сталь 15Х2НМФА с пределом текучести более 450 МПа при 350° СПб, 66]. Стали 15Х2НМФА и 15Х2НМФАА (выплавка на чистой шихте для обечаек активной зоны реактора) освоены промышленностью в слитках массой до 205 т. Сталь 15Х2НМФА имеет преимущество но сравнению с 15Х2МФА по прочности, пластичности и вязкости. Сталь 15Х2НМФА обеспечивает существенно лучшую прокаливаемость. В состоянии закалки с высоким отпуском при 660° С и последующем технологическом нагреве при 620 и 650° С общей продолжительностью до 50 ч металл исследованной обечайки толщиной до 650 мм имел предел текучести при 350° С 500 МПа, а ударную вязкость KCV при —20°С 1500 кДж/м2. Результаты обобщения данных по ударной вязкости образцов, вырезанных из полуфабрикатов различной толщины Сr—Ni—Мо—V стали с 2,0—3,0 % Сr, включая отдельные обечайки, изготовленные из металла, выплавленного с применением чистой шихты после основной термической обработки и технологических отпусков, приведены на рис.2.12.

Важное значение при оценке ресурса корпусов и условий их эксплуатации имеет исходное значение критической температуры хрупкости. Согласно нормативной документации на поставку полуфабрикатов для стали 15Х2МФА она не должна превышать 0° С, а для стали, легированной никелем с 2,0—3,0 % хрома, —10° С. Для обечаек, подверженных нейтронному облучению и изготавливаемых из стали, выплавленной на чистой шихте, критическая температура хрупкости ограничена температурой —25° С. Статистический анализ большого числа плавок реакторных сталей показал, что эти требования выполняются с вероятностью более 95 %.

Понижение содержания хрома в Сr—Ni—Мо—V сталях затрудняет обеспечение прокаливаемости полуфабрикатов большой толщины. Например, при закалке в воде заготовок толщиной 650 мм стали 15Х2НМФА с содержанием хрома —1,0% в центральном сечении наблюдалось до 28 % феррита [115]. Структурно-свободный феррит присутствовал на глубине 15 мм от поверхности в количестве 4 %, а на глубине 170 мм — 20 %. Присутствие в сталях избыточного феррита отрицательно сказывается не только на характеристиках вязкости, но и на отпускоустойчивости.

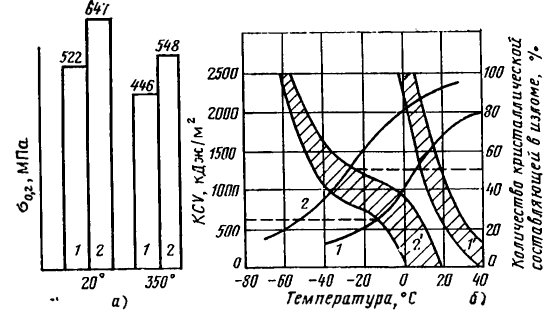

Преимущество нормализованной стали с повышенным содержанием хрома показано на примере сравнения механических свойств сталей с 2,74 и 1,62 % хрома (рис. 2.13). При одинаковой термической обработке сталь с 2,74 % хрома имеет более высокие прочность и сопротивление хрупкому разрушению.

Для повышения отпускоустойчивости Сг—Ni—Мо—V стали благоприятно дополнительное увеличение содержания молибдена до 10%. Легирование молибденом до 1,0 % [стали типа 15Х2НМФА способствует повышению ее прочности при сохранении высокого сопротивления хрупкому разрушению (tКо < — 10°С) при толщине до 650 мм.

Рис. 2.12. Изменение ударной вязкости KCV (а) и доли вязкой составляющей в изломе (б) Cr-Ni—МО—V стали с 2,0—3,0% хрома в зависимости от температуры испытаний металла обечаек корпусов ВВЭР-1000 (12 плавок)

Рис. 2.13. Механические свойства Сг—Ni—Мо—V сталей с содержанием хрома 1,62% (1) и 2,74% (2) при толщине ~300 мм после нормализации и отпуска при 650°С+отпуск 620 °С в течение 30 ч+отпуск 650 С в течение 20 ч: и изменение σ0,2; б — изменение KCV (кривые 1, 2) и доли кристаллического излома (заштрихованные области 1', 2') от температуры испытаний

Сталь Сr—Ni—Мо—V-композиции по длительной прочности и сопротивлению ползучести при температуре 350—400 °С весьма незначительно уступает теплоустойчивой стали 15Х2МФА. Для стали типа 15Х2НМФА длительная прочность = 450-480 МПа, а сопротивление 1 %-ной ползучести =420-450 МПа,