С начала создания атомных электростанций в США и других странах для корпусов реакторов с водой под давлением, а также для сосудов давления второго контура и вспомогательных систем применялись простые по составу стали, использовавшиеся ранее в нефтехимической промышленности и теплоэнергетике. Общей чертой этих материалов являлись сравнительно низкая прочность и радиационная стойкость, но довольно высокая технологичность, особенно при выполнении сварочных работ. История выбора материалов для корпусов ВВЭР в США началась в середине 50-х годов с применения С—Мn стали А212-В в виде листовогo проката в горячекатаном или нормализованном состояниях и близких по химическому составу сталей марок А350-82, А105/2 и А336 для[поковок после нормализации. Содержание углерода в этих сталях достигало 0,30—0,35 % а из примесных элементов, определяющих радиационную стойкость, регламентировался только фосфор (не более 0,035 %). Пониженная прочность и ударная вязкость особенно в больших толщинах, привели к быстрой замене этих сталей.

Начиная с 60-х годов, в связи с необходимостью повышения прочности основным конструкционным материалом в США для реакторостроения становится сталь А302-В, представляющая собой по сравнению со сталью А212-В состав, более легированный марганцем и дополнительно молибденом. Обе стали применялись преимущественно в нормализованном состоянии. Ускоренное охлаждение использовалось только для изготовления отдельных корпусов. В 1967 г. закалка с высоким отпуском была признана как наиболее оптимальная термообработка реакторных сталей, это было записано в спецификации на материал. Так осуществился переход от стали с грубой ферритно-перлитной структурой с пониженным сопротивлением хрупкому разрушению к стали со структурой отпущенного мартенсита или бейнита. Однако содержание примесных элементов в новой реакторной стали сохранялось высоким, как и в стали А212-В.

Первоначальные С—Мп стали для поковок также были заменены сталью, модифицированной никелем А350-82 и Ni—Мо сталью А336 с добавкой около 0,3—0,5 % хрома, которая впоследствии стала обозначаться А508 кл. 2. Содержание углерода в этой стали ограничено 0,16%. Некоторое уменьшение молибдена и хрома заметно повысило ее сопротивление образованию поднаплавочных трещин и трещин повторного нагрева в сварных соединениях. Эта новая модификация, которая в настоящее время широко используется в виде крупных поковок в мировом реакторостроении, получила обозначение А508 кл. 3. Основная листовая сталь также существенно улучшена.

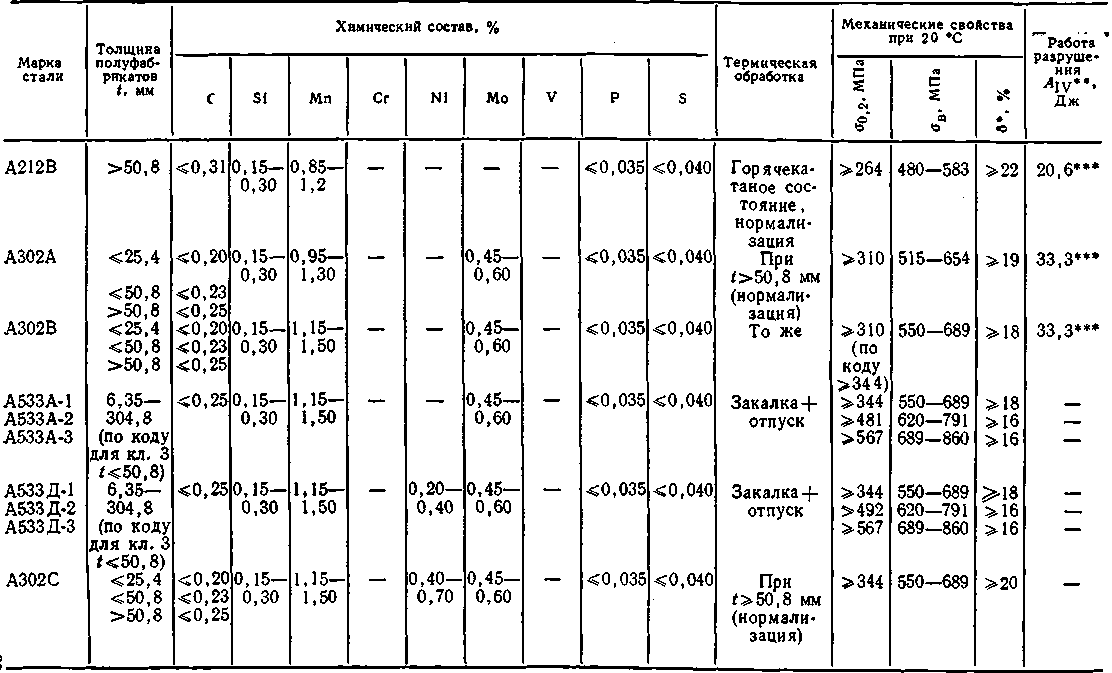

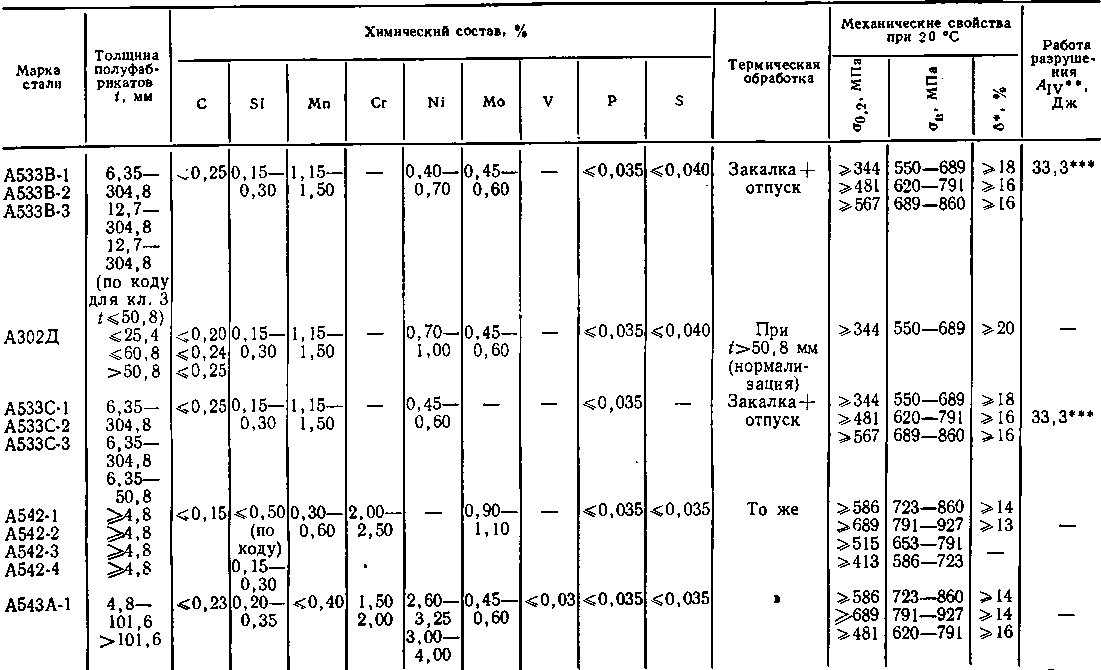

В связи с увеличением толщины полуфабрикатов сталь А302-В была модифицирована никелем. Этот материал обозначается А533 и имеет несколько категорий поставки (А, В, С, Д). Химический состав и гарантированные механические свойства этой стали и других сталей корпусов ВВЭР и сосудов давления, применяемых за рубежом, приведены в табл. 2.10(143, 199, 203]. В ФРГ наибольшее распространение получила сталь 22NiMoCr37, близкая по составу А508 кл. 2, а во Франции — А508 кл. 3 [203]. Листы из стали А533В с различным уровнем прочности толщиной 100—300 мм поставляются в нормализованном и улучшенном состояниях. Листовая сталь А533В и сталь А508 кл. 2, предназначенные для изготовления обечаек и поковок корпусов реакторов, поставляются в улучшенном состоянии. Для этих сталей по всему сечению полуфабрикатов наблюдается преимущественно структура отпущенного бейнита, т.е. более оптимальная по сравнению с ферритно-перлитной структурой стали А212-В. Отдельные плавки в пределах марочного состава новых сталей при термообработке массивных полуфабрикатов не обеспечивают полной прокаливаемости; в структуре наблюдается доэвтектоидный феррит. Для корпусов реакторов обычно применяется сталь А533В-1.

Фланцевые части и обечайки корпусов водоохлаждаемых реакторов изготавливаются из поковок стали А508-2, которая содержит хром и по сравнению с А533В-1 имеют несколько меньше марганца и больше никеля и молибдена. В целях повышения радиационной стойкости реакторных материалов и в первую очередь сталей, предназначенных для изготовления центральных частей корпусов реакторов, в начале 70-х годов в техническую документацию были внесены дополнительные ограничения по содержанию меди и фосфора (табл. 2.11).

* Подробно о характеристике ТНП и других характеристиках, склонности к хрупким разрушениям см. в § 2.9.

Таблица 2.10. Справочные данные по сталям для атомного энергомашиностроения я США

Продолжение

* Относительное удлинение для образцов с длиной рабочей части 50,8 мм.

**А IV — работа разрушения для образцов с острым надрезом.

*** При температуре на 33° С ниже минимальной температуры эксплуатации.

Таблица 2.11. Предельно допустимое содержание вредных примесей в реакторных сталях США

Химический элемент | Для активных зон корпусов реакторов, % | Для конструкций, не подверженных нейтронному облучению, % |

Сu | 0,10 | Не оговаривается |

Р | 0,012 | 0,035 |

S | 0,016 | 0,040 |

Однако эти высокие значения вязкости не сохраняются по всей толщине массивных полуфабрикатов.

В средней части толстостенных заготовок (— 250 мм), а также в сталях, выплавленных на верхнем пределе по содержанию углерода, серы и других вредных примесей, критическая температура хрупкости обычно выше более чем на 40 °С.

Вследствие неполной прокаливаемости стали А533В-1 в толщинах более 100 мм сопротивление хрупкому разрушению существенно изменяется по толщине полуфабрикатов. В качестве примера на рис. 2.17 показано изменение различных характеристик хрупкого разрушения по толщине плит 163 и 250 мм для заготовок от прибыльной, средней и донной части слитков стали А533В-1 [226]. Увеличение глубины вырезки образцов более V4 толщины мало сказывается на ТНП и критической температуре хрупкости. Это является одним из оснований отбора проб с V4 толщины заготовок для проведения сдаточных испытаний на заводе-изготовителе полуфабрикатов. В отечественной практике отбор проб делается из средней трети заготовок, и поэтому характеристики механических свойств и в первую очередь характеристики сопротивления хрупкому разрушению получаются более консервативными.

Рис. 2.17. Распределение критической температуры хрупкости по критериям: 50% волокна в изломе; работа разрушения 70 Дж [226]

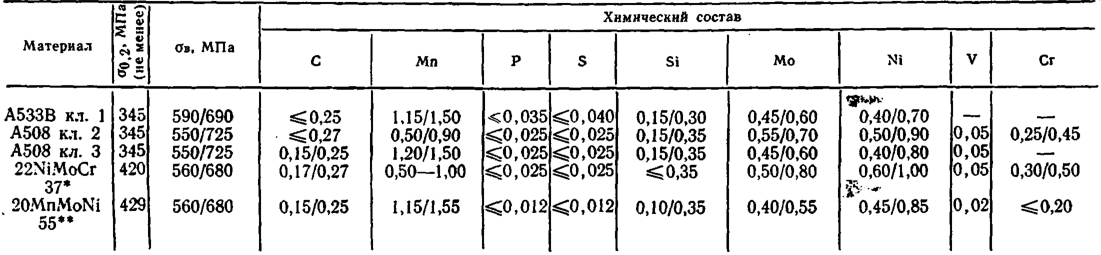

Подход к выбору сталей для корпусов водоохлаждаемых реакторов в Японии и странах Западной Европы весьма близок к принятому в США. Несколько отличными являются материаловедческие решения в атомном энергомашиностроении ФРГ [203, 206, 257]. Химический состав основных реакторных сталей ФРГ в сравнении со сталями других стран показан в табл. 2.12. Сталь 22NiMoCr37 широко применяется для изготовления обечаек и весьма сходна по составу со сталью А508 кл 2. В последнее время стало развиваться производство и применение поковок из стали 20 MnMoNi55 в связи с необходимостью улучшения сварочно-технологических характеристик и сопротивления радиационному охрупчиванию.

Согласно спецификации 1975 г. на поставку полуфабрикатов все поковки подвергаются закалке в воду или масло от температуры 880—945 °С и затем высокому отпуску в области температуры 600—700 °С. Указывается и на возможность применения нормализации вместо закалки. Для снятия напряжений после сварки используют отпуск от 550 до 620 °С. Эти режимы термической обработки близки к применяемым США для стали А508 кл. 2 [203].

Для корпусов водоохлаждаемых атомных реакторов в ФРГ предлагается также перлитная сталь. 13MnNiMo54 [263]. В табл. 2.13 приведены химический состав стали и механические свойства заготовок толщиной 300 мм. Указанные свойства обеспечиваются закалкой в воду и отпуском при температуре 650° С. Особенностью стали 13MnNiMo54 является пониженное содержание углерода, благодаря чему сталь хорошо сваривается. Отмечается также удовлетворительная радиационная стойкость этой стали, хотя содержание фосфора в ней и не столь сильно ограничено, как в стали 20MnMoNi55 (см. табл. 2.12).

Реакторные стали ФРГ, так же как и стали, применяемые в США, не обеспечивают полной прокаливаемости в больших сечениях. В толщине 560 мм разница по ТНП стали 20MnMoNi55 между поверхностью и центром поковки составляет 40—50 °С и изменяется от —40-50до —10-0 °C [233].

По сварочно-технологическим свойствам эти стали практически не отличаются от сталей США. При определенных условиях они также проявляют склонность к образованию трещин под наплавкой и релаксационных трещин, возникающих при термической обработке массивных сварных соединений. Обобщение результатов исследований 80 сварных соединений стали 22NiMoCr37 и 40 соединений стали 20MnMoNi55 в толщинах от 50 до 360 мм, включая сварные швы, выполненные на полномасштабных обечайках корпусов ВВЭР мощностью 1300 МВт, показало повышенную чувствительность стали 22 NiMoCr37 к релаксационным и горячим трещинам [225].

На сварных соединениях стали 20MnMoNi55 не обнаружено релаксационных трещин, однако примерно 30% образцов было поражено горячими трещинами. Важнейшими факторами, определяющими склонность этих сталей к растрескиванию при сварке, являются технология металлургического производства и химический состав стали. Рекомендуется ограничивать содержание Mo, Р, S, Сu, Sn, S1), As, Со, А1, а также поддерживать низкий уровень микролегирующих элементов V, Nb и Ti, препятствующих образованию сегрегаций на внутренних поверхностях раздела.

Заслуживают особого внимания рекомендации по современной технологии внепечной обработки и рафинирования стали, позволяющей получать наиболее равномерное распределение легирующих элементов в слитках и готовых полуфабрикатах, повышать чистоту стали и снижать тенденцию к сегрегации [225].

Сравнение зарубежных реакторных материалов с отечественными показывает, что стали для корпусов ВВЭР, разработанные в СССР, отличаются более высокой прочностью и сопротивлением хрупкому разрушению в больших толщинах, обладают более высоким сопротивлением радиационному охрупчиванию. Это дожигается в результате более жесткого ограничения содержания примесных элементов, в частности в отечественных сталях дополнительно введено ограничение но суммарному содержанию Р, Sb, Sn не более 0,015%, формирования в результате закалки и высокого отпуска равномерной мелкозернистой структуры, а также системой легирования.

Таблица 2.12. Химический состав и гарантированные механические свойства сталей, применяемых в настоящее время для корпусов реакторов

* Ограничено содержание А1 (≤0,05 %).

** Ограничено содержание Sn (≤0,011 %); Сu (≤0,12 %) и А1 (0,010 — 0,040 %) .

Таблица 2.13. Химический состав и механические свойства стали 13MnNiMo54