РЕМОНТ И МОДЕРНИЗАЦИЯ ОБОРУДОВАНИЯ

Антикоррозионная защита запорной арматуры и других изделий полимерными порошковыми материалами

ГИЛЯДОВ Г. К., канд. хим. наук, ЗВЕРЕВ А. М., РЕПЕЦКИЙ Л. Т., инженеры, ДЕБЕРДЕЕВ Р. Я., доктор техн. наук, СТОЯНОВ О. В., канд. техн. наук, ПО Мосэнерго — Казанский химикотехнологический институт

Такие покрытия обладают существенными преимуществами перед применяемой сегодня изоляцией на основе жидких наиритов и обычного (немодифицированного) порошкового полиэтилена (ПЭ). Внутренняя наиритовая изоляция корпусов запорной арматуры и других изделий выходит из строя через 3—9 мес, покрытия из обычного ПЭ служат несколько дольше, покрытия же на основе прогрессивных материалов работают не менее 3—5 лет.

К настоящему времени предприятием Мосэнергоспецремонт совместно с Казанским химико-технологическим институтом им. С. М. Кирова накоплен опыт разработки и использования порошковых покрытий.

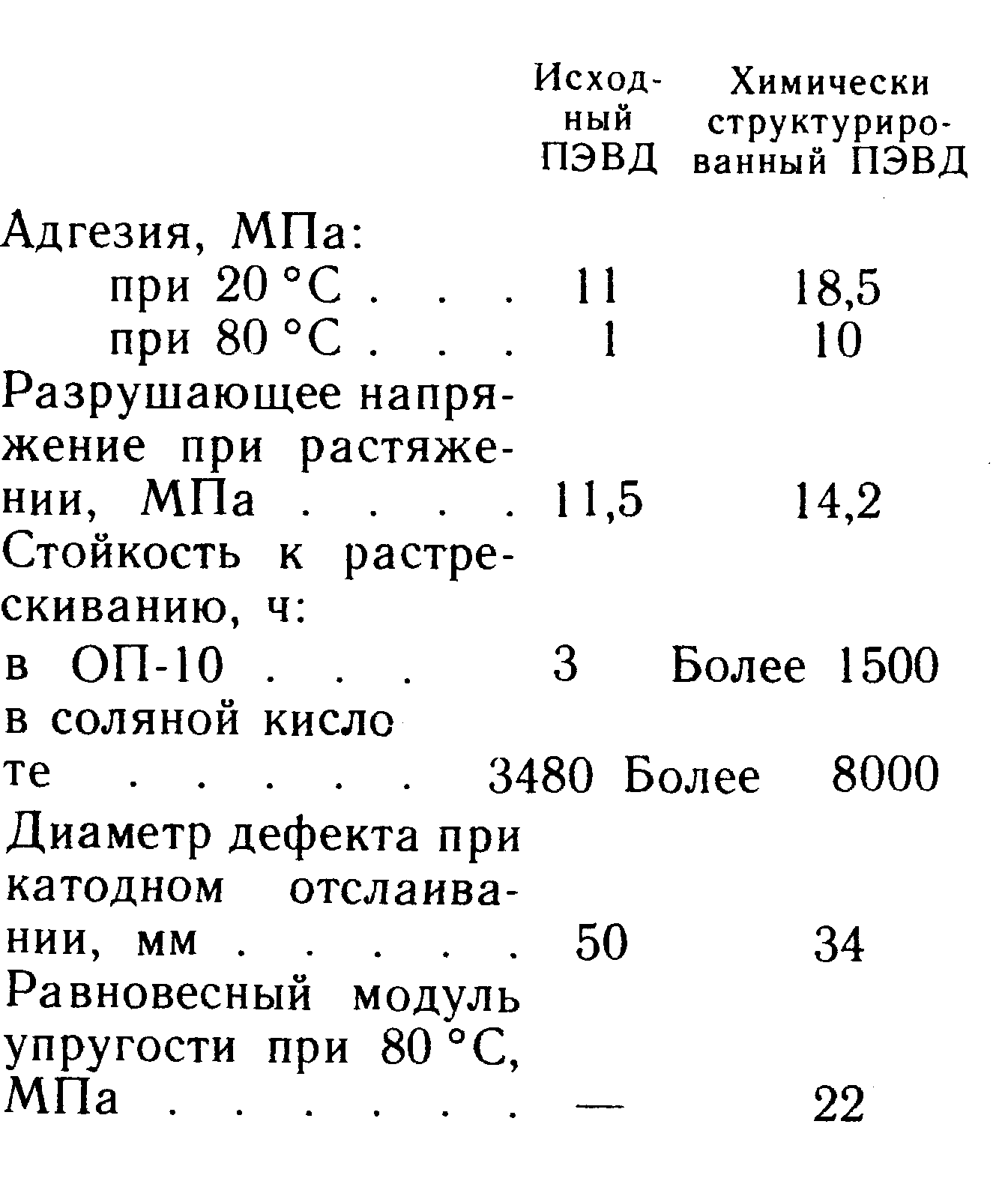

Вместо наиритовой и полиэтиленовой изоляции при ремонте оборудования на предприятии Мосэнергоспецремонт внедрены порошковые эпоксидные, фторопластовые и химически структурированные покрытия на основе ПЭ высокого давления (ПЭВД), содержащего модифицирующую добавку — перекись дикумила (ПДК). Некоторые их характеристики приведены в таблице.

Покрытия наносятся методом электростатического напыления с помощью электрокрасочного агрегата АРЭП-1. Технология получения покрытий из порошковых эпоксидных красок наиболее проста благодаря высоким технологическим свойствам композиций. Они наносятся в один слой оптимальной толщины и обладают высокой адгезией. Следует отметить недостаточную кислотостойкость эпоксидных покрытий, ограничивающую возможности их применения для антикоррозионной защиты оборудования и изделий, эксплуатирующихся в агрессивных средах с рН=2-М. Кроме того, следует принимать во внимание относительную дефицитность порошковых эпоксидных композиций.

Наиболее высокой стойкостью к агрессивным средам обладают фторопластовые покрытия. Оптимальные технологические параметры получения покрытий на их основе с помощью установки АРЭП-1 представлены далее:

Подача порошка, г/мин . . . 300

Напряжение, кВ........................... 50—60

Ток, мкА................................................... 130

Межэлектродное расстояние,

мм............................................................. 200

Расход воздуха, м3/г ... 5,8 Давление сжатого воздуха в

эжекторе, кгс/см2......................... 0,2—0,5

Расстояние до изделия, мм 220—250

Температура оплавления, °С: фторопласт марки

4МБ«П».................................. 300—320

фторопласт марки ЗОМ 270

Повышение надежности антикоррозионной защиты деталей арматуры и трубопроводов химводоподготовительного оборудования — одна из задач технического перевооружения тепловых электростанций. Для решения ее перспективно использование химически стойких полимерных покрытий на основе порошковых материалов.

Тип покрытия | Достоинства | Недостатки |

Эпоксидное | Технологичность; высокая адгезия | Недостаточная кислотостойкость; дефицитность |

Фторопластовое | Высокая химическая стойкость | Высокая стоимость; дефицитность; сложность и длительность технологического процесса получения покрытия |

Химически структурированное полиэтиленовое | Химическая стойкость; высокая адгезия; относительно низкая стоимость | Относительная сложность (по сравнению с эпоксидным) процесса получения покрытия; отсутствие серийного производства материала |

Количество слоев:

фторопласт марки

4МБ«П».............................. 5

фторопласт марки ЗОМ 3

Средняя толщина покрытия,

мкм............................................. 250—300

Общее время формирования покрытия, ч:

фторопласт ЗОМ .... 4

фторопласт 4МБ«П» . . 7

К наиболее существенным недостаткам технологии антикоррозионной защиты фторопластовыми порошковыми покрытиями относятся длительность технологического процесса формирования покрытия, высокая стоимость и острая дефицитность материала. В связи с этим их следует использовать для защиты изделий, работающих в экстремальных условиях, например, в узлах смешения воды с серной кислотой.

Химически структурированные покрытия на основе модифицированного полиэтилена высокого давления обладают достаточно высокой адгезией, стойкостью к растрескиванию в кислотах и поверхностно-активных веществах. Они хорошо зарекомендовали себя в качестве внутренних покрытий корпусов запорной арматуры и других изделий сложной конфигурации. Ориентировочная стоимость композиций при организации малотоннажного производства силами заинтересованного предприятия не превышает 1000—1500 руб. за 1 т. Далее представлены характеристики модифицированного и немодифицированного порошкового полиэтилена высокого давления:

Технологический процесс приготовления модифицированного порошкового полиэтилена весьма прост и не требует разработки специального сложного оборудования.