В работе [217] исследовано поведение различных сталей при 500 и 600 °С в газовых смесях с низкими парциальными давлениями СО, Н2 и Н2О; отношение их в различных опытах составляло 1:1:1, 10 : 10 : 1 и 100 : 100 : 1 соответственно. Продолжительность опытов была равной 7300 ч. При первом соотношении примесей, т. е. во «влажной» смеси, наблюдалось окисление и незначительное обезуглероживание; при большем содержании СО и Н2 — окисление и обезуглероживание; в «сухой» атмосфере — осаждение углерода.

Окисление нержавеющих сталей и жаропрочных сплавов при 700 °С обнаружено при испытании в гелии состава, млн.~1: 12,5Н2; 12,5 СО; 2,5Н2О. Длительность опытов составляла 1000 и 3000 ч. Привес образцов из стали марки 316 составлял 0,2 мг/см2 за 3000 ч. Окисление нержавеющих сталей имело место при 800 °С, давлении 4,3 МПа, времени 360 ч при содержании примесей (млн.-1): 50 Н2; 6СО; 25—50 Н2О; 0,5—2,0 О2; 4—5 N2 и времени 3000 ч в более чистом гелии, < 10 Н2; < 1CO; < 10 Н2О; 0,5—2,0 О2; 4—5 N2. Окисление происходило с большей скоростью в более «влажной» атмосфере [186]. В обоих случаях изменения массы были невелики.

В другом эксперименте при 800 °С в гелии состава (млн.—1): 12—15Н2;

10— 12СО; 1—2Н2С; < 0,2СО2, давлении 0,15 МПа после 3000 ч получены незначительные привесы образцов 0,01—0,80 мг/см2.

При наличии в гелии до 1—2 млн.-1 СН4 происходило повышение твердости, появление карбидов в поверхностном слое, особенно по границам зерен, что свидетельствовало о науглероживании материалов.

В работе [275] показано, что увеличение содержания влаги от 0,9 до 6,5 Па в атмосфере гелия (Па): 20,8 Н2, 10,7СО, 0,2СО2; 0,6СН4; < 0,1 O2; < 0,4N2 — приводит к заметному ускорению окисления.

Более детальное сопоставление поведения материалов в гелии разной чистоты по Н2О приведено в работе [154]. Опыты, проведенные на сплаве инколой- 800, показали, что с уменьшением влажности гелия глубина меж кристаллитного окисления и толщина поверхностной окисной пленки становятся меньше.

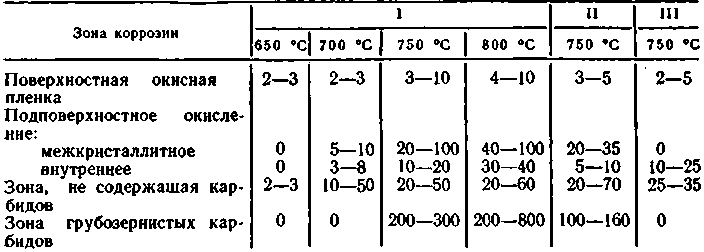

Рис. 5.5. Распределение элементов в окисной пленке и металлической матрице образцов из сплава инколой-800. Окисление при 850 ° в течение 5000 ч в гелии, содержащем (приведены парциальные давления, Па)

Н2 — 10,0; Н2О — 2,0; СО —100; Не — 0,2· 106; I— поверхностная окисная пленка; II — зона внутреннего окисления; III— металлическая основа

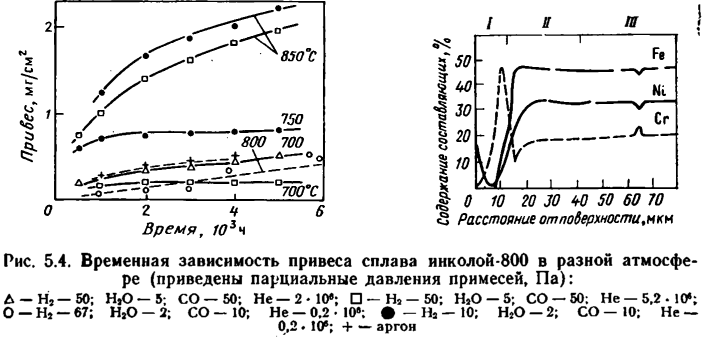

Кинетические зависимости привеса образцов вследствие окисления для инколоя-800 приведены на рис. 5.4 [255]. Испытания при 700—850 °С проводились в гелиевой атмосфере при давлениях 0,2—5,0 МПа и содержании Н2О 2,0—5,0 Па; при температуре 700 °С — также в аргоне с примесями (приведены парциальные давления, Па): Н2 — 40; СО — 40; Н2О — 0,1—0,5.

Скорость окисления уменьшается со временем, а зависимости окисления имеют характер![]() (5.1) где АР — привес; А — постоянная; τ — время; п = 0,2- 0,6.

(5.1) где АР — привес; А — постоянная; τ — время; п = 0,2- 0,6.

Толщина окисных пленок, подсчитанная по изменению массы для сплавов типа инколой-800, не превышает 10 мкм при 850 °С и времени испытаний 5000 ч. Экспериментальные значения толщины окисных пленок, межкристаллитного и внутреннего окисления сплава инколой-800 приведены в табл. 5.4. Глубина межкристаллитного и внутреннего окисления существенно превышает толщину поверхностных пленок. Следует отметить, что наблюдался значительный разброс данных по окислению; отмечалось заметное влияние режима термической обработки.

Таблица 5.4. Толщина коррозионных зон в сплаве инколой-800 после 5000 ч выдержки в атмосфере «сухого» гелия, мкм

Примечание. I — отжиг при 1150°С в течение 45 мин; охлаждение в воде; вакуумный отжиг при 1150°С в течение 30 мин. II— отжиг при 1150°С в течение 20 мин; охлаждение на воздухе. Ш — отжиг при 1150°С в течение 30 мин, охлаждение на воздухе.

Как уже говорилось, науглероживание происходит преимущественно при низком содержании влаги. Вместе с тем даже в этих условиях образцы, испытанные в атмосфере, характерной для реактора «Драгон», в течение 12 000 ч при температуре около 600 °С и в интервале 780—1000 °С, науглероживания не имели.

Влияние состава сталей и сплавов. Перлитные низколегированные стали, применяющиеся для работы при температуре ниже 600 °С, практически не подвергаются коррозии в инертных газах с примесями СО, Н2 и Н2O в количестве, характерном для ВТГР, и при существенно большем окислительном потенциале примесей в теплоносителе. В частности, не наблюдалось заметного окисления низколегированных сталей, в том числе стали 2,25Сr — 1Мо, при температуре до 550 °С при соотношении примесей от 5 : 5 : 1 до 100 : 100 : 1, содержании Н2O (1—2,5)-10-4%. Давление гелия было равно 0,15 МПа. При температуре 650 °С на поверхности стали образовалась окисная пленка толщиной менее 1 мкм. Локальных повреждений стали не обнаружено. При температуре 650 °С в гелии с повышенной до (1—2)-10-4% концентрацией СН4 микротвердость увеличилась на 20%.

Хромоникелевые аустенитные стали и сплавы на никелевой основе в гелии с примесями обычно окисляются. На поверхности образуется окисная пленка, содержащая повышенное количество хрома, марганца, титана и алюминия. Содержание этих элементов в прилегающем к поверхности слое уменьшается. Кроме того, характерным для них является окисление некоторых элементов, входящих в состав материалов по границам зерен. На рис. 5.5 в качестве примера приведено распределение элементов в окисной пленке и металлической матрице в сплаве инколой-800 по результатам микрорентгеноспектрального анализа.

Большого различия в окислении хромо никелевых нержавеющих сталей и сплавов на никелевой основе разных марок нет. Скорости окисления сталей с одинаковым легированием упрочняющими элементами близки.

Важное значение в поведении этого класса материалов имеет содержание в них элементов, имеющих большое сродство к кислороду, таких как Ti, А1, Si и др. Повышенная концентрация их способствует локальному окислению, в том числе окислению по границам зерен. При глубоком граничном окислении может заметно измениться прочность материалов. О наличии пограничного окисления в стали 310 (содержит Si), сплаве инколой-800 (содержит А1 и Ti), стали 321 (содержит Ti), сплаве нимоник-80А (содержит Ti и А1) приводятся сведения во многих экспериментальных работах.

Отрицательное влияние титана и алюминия на коррозию сплавов сказывается и в увеличении скорости окисления. Опыты, проведенные при температуре 750 °С, показали, что интенсивность поверхностной коррозии возрастала пропорционально содержанию в стали Ti и А1 [208]. Рисунок 5.6 демонстрирует это также на примере сплавов инколой-800 и хастеллой X с разным содержанием титана. · В отличие от титана и алюминия ниобий не способствует окислению по границам зерен. Более того, стали и сплавы, легированные им, как правило, имеют более высокую коррозионную стойкость.

В работе [182] проведено изучение сплавов типа инколой-800 с различным содержанием Ti и A1 соответственно 0,48 и 0,42,; 0,2 и 0,08; < 0,03 и 0,01; < 0,05 и < 0,005% в гелиевой атмосфере при давлении 0,15 МПа, содержащей следующие примеси, 10-4%: Н2 — 12—15; СО— 10-12; Н2O— 14-2; СН4— 14-2. При 650 °С ни у одного из этих сплавов не наблюдалось коррозии при времени испытаний до 7000 ч. При температуре 800 °С в первых двух сплавах происходило пограничное окисление, в последнем сплаве этот вид повреждения не обнаружен даже после испытаний в течение 10 000 ч. При повышении давления до 5,0 МПа наблюдалась аналогичная картина, но с ускоренным окислением первых двух сплавов.

В ряде исследований показано, что до температуры 850 °С достаточно коррозионно-стойкими являются сплавы типа инконель-600 и инконель-625, типа хастеллой X и С и др., не содержащие в своем составе больших количеств Ti и А1. Высокой коррозионной стойкостью обладают также литые сплавы М21 и 713LC, несмотря на легирование алюминием или титаном. Возможным объяснением этому может служить меньшая протяженность границ зерен у литого металла, чем у деформированного, и меньшая скорость проникновения примесей внутрь металла.

Молибден и его сплавы, стабилизированные титаном или титаном и цирконием, показали очень высокую коррозионную стойкость. После испытаний при 1000 °С не наблюдалось изменения их поверхности.

Влияние состава стали на обезуглероживание или науглероживание определяется возможностью образования окисных пленок.

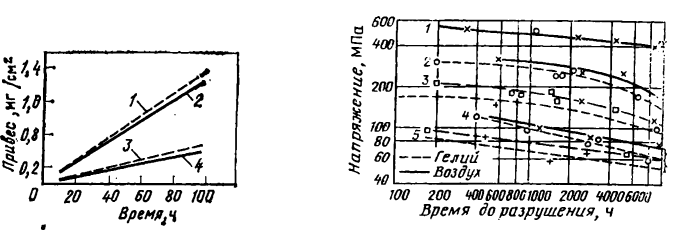

Рис. 5.6. Влияние титана на коррозию сплавов при 1000 °С в гелиевой атмосфере, содержащей Н2O (6,5 Па):

1 — инколой-800—Т; 2 — хастеллой Х—Т; 3 — инколой 800; 4 — хастеллой X

Рис. 5.7. Влияние среды на время до разрушения: низколегированной стали при 400 °С (1), стали 316 при 650 °С (2) и 750 °С (4) и сплава инколой-800 при 650 °С (3) и 750 °С (5)

Действительно, все нержавеющие стали и жаропрочные сплавы содержат достаточно большое количество сильных карбидообразующих элементов, которые обеспечивают возможность науглероживания вследствие реактивной диффузии. Степень науглероживания определяется скоростью диффузии через окисную пленку и матрицу.

Влияние гелия на механические свойства при повышенной температуре* Влияние гелия на ползучесть и длительную прочность изучалось на сталях перлитного и аустенитного классов, а также на сплаве с 30% Ni [130]. Сравнение результатов испытании на длительную прочность в гелии и на воздухе иллюстрирует рис. 5.7.

Для нелегированной малоуглеродистой стали при 400 °C не обнаружено сколько-нибудь заметного влияния гелиевой атмосферы. Для аустенитной стали 316 и сплава 800, испытывавшихся при температуре 650 °C и выше, кривые длительной прочности в гелии лежат ниже кривых при испытании на воздухе. Максимальное различие по напряжениям при одном времени выдержки не превышает 15%. Установлено также, что аустенитные стали и сплавы имеют большую скорость ползучести. Объяснение этим эффектам, видимо, следует искать в отсутствии упрочняющего действия окисных пленок, которые образуются на воздухе. Определенный вклад может вносить также пограничное окисление и науглероживание сплавов, приводящее к образованию поверхностных трещин.

Степень влияния гелия на характеристики при длительном нагружении для разных материалов приведена в табл. 5.5. При расчетах на прочность рекомендуется брать значения напряжений примерно на 20% меньше, чем при эксплуатации па воздухе.

Таблица 5.5. Изменение механических свойств сплавов в гелии [130]

Материал | Температура. °C | Уменьшение предела прочности, % | Уменьшение напряжения для данной скорости ползучести. | Уменьшение времени до разрушения при ползучести при постоянном нагружении. % |

Малоуглеродистая сталь | 400 | 0 | 0 | 0 |

Сталь с 1 % Сr | 500 | 10 | 0-5 | 40 |

Сталь с 2,25% Сr и 1% Мо | 550 | 10 | 0-5 | 50 |

Сталь с 15% Сr и 15% Ni | 750 | — | 5—10 | 50 |

650 | 10 | 5 | 40 | |

Сталь 316 | 750 | 15 | 10 | 50 |

Сплав с 20% Сг и 35% Ni | 650 | 10 | 10 | 60 |

750 | 15 | 15 | 60 |