Наиболее простым и получившим широкое распространение методом оценки сопротивления хрупкому разрушению сталей является определение критической температуры хрупкости при испытании на ударный изгиб стандартных образцов сечением 10 Х10 мм с надрезом. Существует ряд критериев оценки критической температуры хрупкости, все они обычно основываются либо на заданной величине ударной вязкости, либо на заданной доле волокнистой составляющей в изломе.

Для отечественных реакторных сталей за критическую температуру хрупкости К принимается температура, при которой ударная вязкость на образцах с острым V-образным надрезом составляет не менее 600 кДж/м2, если при температуре, на 30°С большей, доля вязкой составляющей в изломе образцов не ниже 50%.

В зарубежной практике в качестве дополнительного условия используется также величина деформации сечения образцов в надрезе после испытаний на ударную вязкость. Широко применяется определение температуры нулевой пластичности (ТНП) по методу Пеллини. Для этих испытаний используются специальные образцы в виде пластин размером 25,4 X89X 355 мм с хрупкой наплавкой по центру вдоль пластины. В наплавленном валике делается надрез и производится испытание на изгиб падающим грузом при различной температуре, причем стрела прогиба в каждом опыте сохраняется постоянной. За ТНП принимается минимальная температура, при которой не происходит полного разрушения образцов.

Величина ТНП определяется для всех реакторных сталей и их сварных соединений и является сдаточной характеристикой для производителей полуфабрикатов атомного энергомашиностроения. Величина ТНП учитывается и при расчете сопротивления сосудов давления хрупкому разрушению посредством определения критической температуры перехода из вязкого состояния в хрупкое — RТтнп [144]. Температура равняется ТНП по Пеллини, если результаты испытаний трех образцов Шарли — V при температуре (ТНП + 33) °С удовлетворяют условию: работа разрушения этих образцов должна быть не ниже 68 Дж, а деформация (утяжка) в надрезе не менее 0,89 мм. В случае, если указанные условия не выполняются, проводятся дополнительные испытания образцов Шарни при более высокой температуре (обычно с интервалом 6 °С, определяется температура, при которой эти условия выполняются, и за температуру принимается температура ниже последней на 33 °С.

Статистический анализ 14 плавок стали А533В-1 показал, что только у четырех плавок RTтнп=ТНП, а у других RTтнп на 10—30°С выше ТНП [2891.

Рассмотренные температурные характеристики весьма условно дают представление о допустимых температурных условиях эксплуатации сосудов давления. Количественная оценка оказывается затруднительной из-за существенных различий между критической температурой хрупкости образцов, определяющей условия их хрупкого разрушения, и условиями перехода от вязкого к хрупкому разрушению натурных конструкций.

Увеличение размеров образцов приводит к увеличению температуры перехода из вязкого в хрупкое состояние. Для сталей 10ХСНД; 10ХН1М; 15Х2МФА влияние масштабного фактора оценивается 30— 50 °С. На стали 15Х2МФА было показано насыщение влияния масштабного фактора при толщине около 100 мм, чему соответствует повышение критической температуры хрупкости на 50°С [6]. Испытания на ударный изгиб, принятые для определения критической температуры хрупкости сталей, не соответствуют фактическому нагружению материалов в корпусе реактора и поэтому дают только качественное представление о сопротивлении хрупкому разрушению. Тем не менее при введении определенных запасов по температуре расчетная оценка сопротивления хрупкому разрушению корпусов реакторов по критической температуре хрупкости вполне приемлема.

Фактически такая оценка соответствует условию безопасной эксплуатации конструкции безотносительной размерам трещин.

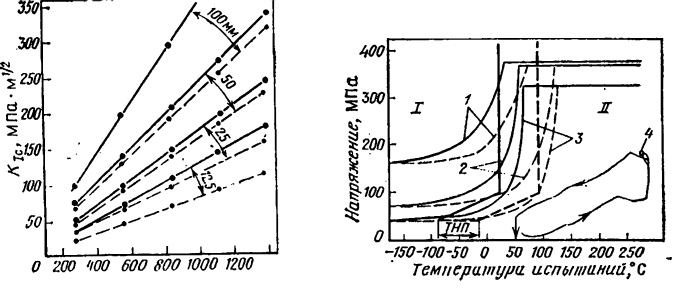

В отечественных нормативных документах оценка условий хрупкого разрушения корпусов реакторов производится по диаграмме сопротивления хрупкому разрушению, которая устанавливает допустимое соотношение между приведенными напряжениями в корпусе реактора и соответствующей температурой в данном месте корпуса (рис. 2.46). Линия АБ соответствует уровню напряжений σ0,2/nxp, где пхр — соответствующий запас прочности, который может быть принят равным 2 или 4 в зависимости от условий контроля корпуса реактора. Допускаемые условия определяются координатами точек, расположенными правее и ниже линии АБ ВГ. Минимально допустимая температура эксплуатации зависит от относительной величины рабочих напряжений и величины tK,.

В зарубежном атомном энергомашиностроении практикуется оценка условий хрупкого разрушения материалов корпусов реакторов по диаграмме хрупкой прочности, основанной на критерии торможения трещины (рис. 2.47). В области температуры между точками 1 и 2 для распространения трещины необходимы значительные напряжения, а при температуре ниже ТНП считается возможным распространение хрупкой трещины уже при напряжениях более 34 МПа. В области температуры между точками 2 и 3 развитие трещины должно сопровождаться значительной пластической деформацией.

Возможность количественного анализа условий хрупкого разрушения конструкций, имеющих дефекты типа трещин, и расчетного определения допускаемых условий эксплуатации по напряжениям и температуре дает использование аппарата линейной и нелинейной механики разрушения. Основу механики разрушения составляют решения плоских задач теории упругости и пластичности для тел с трещинами. Основным результатом решения этих задач является идентичность напряженно-деформированного состояния в районе вершины всех трещин. Это позволило предложить метод экспериментального исследования сопротивления материалов разрушению при наличии трещин.

Количественной характеристикой поля напряжений при вершине трещины является коэффициент интенсивности напряжений К.

Рис. 2.46. Диаграмма сопротивления хрупкому разрушению

Рис. 2.47. Диаграмма хрупкой прочности по условию торможения трещины

Наиболее важное значение для инженерной практики имеет случай раскрытия трещины под действием напряжений, перпендикулярных к ее поверхности. Соответствующее значение коэффициента интенсивности напряжений обозначается

При упругом нагружении напряжения в вершине трещины пропорциональны внешнему приложенному напряжению о и корню квадратному из глубины распространения трещины. В условиях реального нагружения у вершины трещины имеется зона пластической деформации. При размерах ее, значительно меньших толщины образца и длины трещины, возможна достаточно простая расчетно-экспериментальная оценка хрупкого разрушения конструкций.

Когда напряжения и деформации в вершине трещины достигают критических значений, происходит ее страгивание. Критическое значение коэффициента интенсивности напряжений при статическом нагружении обозначается К1с, при динамическом нагружении и при циклическом приложении нагрузки Kfc. Зная эти коэффициенты, можно прогнозировать поведение трещины в конструкции, изготовленной из данного материала, например, для статического нагружения

![]() (2.11) где К1с и σс— критические значения интенсивности напряжения в вершине трещины и приложенного напряжения; а — глубина трещины; Y — коэффициент, учитывающий условия нагружения (в частном случае может быть равен единице). Истинное значение K1c можно получить на образцах только при отсутствии значительных поперечных деформаций, когда реализуется достаточная степень стеснения пластической деформации в области перед вершиной трещины, что характерно для напряженного состояния плоской деформации.

(2.11) где К1с и σс— критические значения интенсивности напряжения в вершине трещины и приложенного напряжения; а — глубина трещины; Y — коэффициент, учитывающий условия нагружения (в частном случае может быть равен единице). Истинное значение K1c можно получить на образцах только при отсутствии значительных поперечных деформаций, когда реализуется достаточная степень стеснения пластической деформации в области перед вершиной трещины, что характерно для напряженного состояния плоской деформации.

В образцах или конструкциях сравнительно небольшой толщины размер этой зоны может приближаться к толщине стенки; в таком случае будет возникать плоское напряженное состояние. Это приведет к увеличению напряжения для инициирования трещины по сравнению с условиями при плоской деформации. Для корректного определения могут потребоваться образцы значительной толщины, чтобы обеспечить достаточный уровень стеснения деформации, и это определяется отношением (K/σ0,2)2· Согласно существующим требованиям для обеспечения плоской деформации толщина образцов b из реакторных сталей при определении К1с должна быть при данной температуре испытаний

![]() (2.12)

(2.12)

Подобные условия предъявляются и к размеру трещины а, который должен существенно (в 25 и более раз) превосходить размер зоны пластической деформации в вершине трещины. Хотя обоснованные значения К1с весьма полезны и применяются для расчетных оценок прочности конструкции, но более рациональным было бы использование значений вязкости разрушения, которые соответствуют данной конкретной толщине и известному размеру трещины. В таких случаях вязкость разрушения реальной конструкции может быть существенно больше, чем оцененная по нормативной величине K1c данного материала.

В области отрицательных значений температуры от —196 до —40 °С рост и подобных характеристик для динамического нагружения и условий торможения трещин мал для реакторных сталей. Дальнейшее увеличение температуры в сравнительно узком интервале от —40 до + 20° С резко увеличивает их значение (рис. 2.48). Величина RTтнп для исследованной стали была ниже —20 °С.

Резкое повышение вязкости разрушения с повышением температуры выше —40—50 °С характерно для сталей перлитного класса с пределом текучести до 800 МПа. Это позволяет сохранить традиционный подход к расчету корпусов на хрупкое разрушение, основанный на температурном запасе вязкости разрушения.

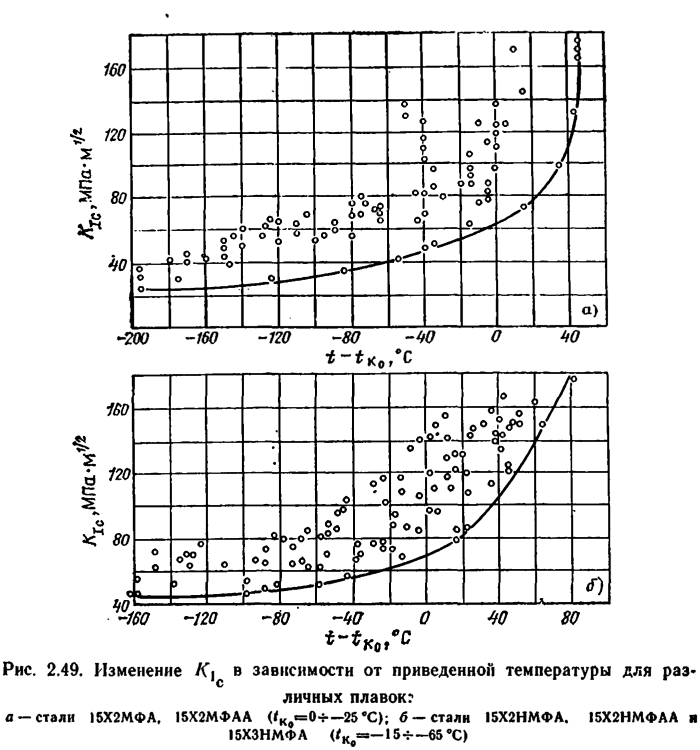

Влияние температуры на изменение отечественных сталей 15Х2МФА, 15Х2НМФА и 15Х3НМФА выплавки как обычной, так и с применением чистых шихтовых материалов (маркируемых АА) для обеспечения содержания фосфора не более 0,010% и меди менее 0,1 % показано на рис. 2.49 в зависимости от приведенной температуры t — tК0°С. В области отрицательных значений температуры сталь, легированная никелем, имеет преимущество как по критической температуре хрупкости К так и по К1c. Огибающие кривые охватывают и область значений для металла сварных швов, выполненных автоматической сваркой под флюсом по промышленной технологии. Поэтому они могут рассматриваться как нормативные зависимости. Данные по К1с стали А533В-1 и ее сварным соединениям при толщине до 305 мм также показали, что большинство экспериментальных точек, полученных для металла швов сварных соединений, и все точки, относящиеся к испытаниям образцов из зоны термического влияния, расположены в полосе разброса значений для основного металла [139].

Исходная структура может оказывать заметное влияние на вязкость разрушения сталей. Наиболее оптимальная структура, обеспечивающая повышенные значения К1с в области температуры— 20ч—100°С, достигается в результате закалки и высокого отпуска, когда формируется структура высоко отпущенного бейнита или мартенсита с равномерными и мелкими частицами карбидов. Ферритно-перлитная структура, получаемая при нормализации низколегированных сталей Сr— — Мо — V и Сr— Мо композиций, характеризуется более высокими значениями RТтнп и более низкими величинами [191]. Температурные зависимости К1с (так же как и зависимости ударной вязкости) от температуры испытаний симбатно смещаются в область более положительной температуры под влиянием теплового охрупчивания.

Это было, в частности, показано для стали 10ХСНД. У реакторных сталей 15Х2МФА и 15Х2НМФА после тепловых выдержек при рабочей температуре длительностью до 2·102 ч температурные зависимости К1с практически не изменяются.

Линейная механика разрушения из-за ограничивающих условий не всегда может быть успешно применена для расчета конструкций, изготавливаемых из сталей сравнительно невысокой прочности, для которых условия плоской деформации часто не реализуются. Остаточный pесурс и несущая способность таких конструкций с дефектом известного размера могут оказаться существенно заниженными, если анализ выполняется в строгом соответствии с закономерностями линейной механики разрушения. Кроме того, для корпусов реакторов первостепенное значение имеют результаты определения вязкости разрушения на облученных образцах, размер которых весьма ограничен.

При малых размерах дефектов, которые допускаются в реальных конструкциях, зависимости линейной механики разрушения дают расчетные значения критического напряжения, заметно превышающие не только предел текучести, но и временное сопротивление разрыву материала [43].

В образцах для определения К1с размер трещины составляет половину толщины и площади поперечного сечения, в то время как в реальных конструкциях атомных энергетических установок максимальный размер дефектов до ремонта с вероятностью 0,95 не превышает 9—15 мм, что меньше 0,12 толщины стенки [14]. Использование Κ1с и случаях, когда размер зоны пластичности соизмерим с глубиной трещины, становится необоснованным.

В реальных корпусах атомных реакторов дополнительное демпфирующее влияние на увеличение вязкости разрушения оказывает антикоррозионная наплавка.

Для стали 15Х2НМФА экспериментально было показано существенное отличие значений определенных на стандартных образцах с глубокими трещинами и на образцах, представляющих реальное состояние корпусов реакторов с возможными поверхностными дефектами [14]. При уровне K1c = 100-150 МПа-м1/2 температурный запас вязкости с уменьшением глубины трещины от 0,5 толщины образцов до 0,1 возрастает до 100 °С, что соизмеримо со сдвигом температуры хрупкости под влиянием облучения.

Моделирование радиационного упрочнения и охрупчивания путем термической обработки, в результате которой предел текучести возрастал до 1000 МПа, а tк приближалась к 170 °С, показало уменьшение благоприятного влияния на повышение вязкости разрушения стали 15Х2МФА и 15Х2НМФА снижения размера трещины.

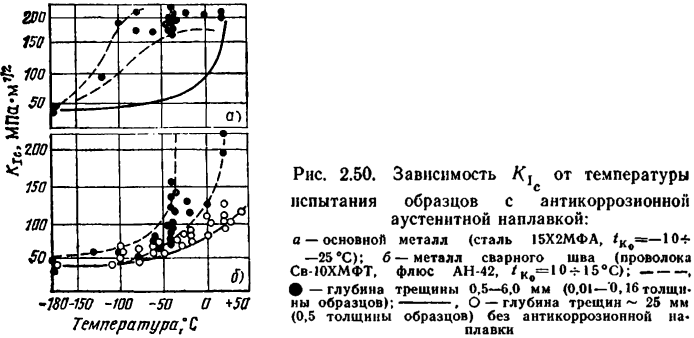

Испытывались также образцы из стали 15Х2МФА с антикоррозионной наплавкой толщиной 8—9 мм при глубине исходных трещин, близких хотя и к маловероятной, но реальной ситуации. Размер трещин изменялся в пределах от толщины антикоррозионного покрытия до удвоенного его значения. При этом минимальный размер дефектов соответствовал ситуации возникновения трещин в результате нарушения технологического процесса наплавки, а максимальный размер учитывал возможное подрастание исходного дефекта при эксплуатационных условиях, в том числе прорастание поднаплавочной трещины сквозь антикоррозионную наплавку. Учитывалась возможность расположения таких трещин как в основном металле стали 15Х2МФА, так и в металле сварных швов, выполненных автоматической сваркой с применением проволоки Св-10ХМФТ под слоем флюса АН-42.

Для биметаллических и монометаллических образцов с различной длиной исходной трещины температурные зависимости К1с существенно отличаются (рис. 2.50). Наибольший эффект повышения значений К1с вследствие отклонений от условий плоской деформации с уменьшением размера трещины и демпфирующего действия вязкой аустенитной наплавки отмечается для образцов из основного металла. Температурный запас вязкости разрушения при К1с=100-150 МПа-м1/2 достигает 100° С. Для металла сварного шва некоторое повышение также имеет место, однако не столь существенное, как для основного металла.

Следует ожидать уменьшение температурного запаса вязкости после радиационного охрупчивания.

Увеличение критического значения коэффициента интенсивности напряжений в области температуры, когда наблюдается переход от хрупкого скола к инициированию трещины по механизму слияния пустот на образцах с малым размером исходных трещин, обусловлено особенностями развития пластической деформации в зоне пластичности перед вершиной малой трещины. Возрастание сопротивления разрушению с уменьшением размеров трещины в широком диапазоне температуры от 20 до — 120° С отмечалось также на малоуглеродистой стали [103].

Различный характер влияния размера исходной трещины на вязкость разрушения основного металла и металла сварного шва обусловлен особенностями структуры и механических свойств литого металла шва, для которого свойственна более высокая гетерогенность и более высокая критическая температура хрупкости tK. Качественно аналогичные зависимости наблюдались и при испытаниях образцов стали 15Х2НМФА и ее сварных швов.

Способность материалов к деформационному упрочнению в области температур перехода от хрупкого к вязкому разрушению оказывает существенное влияние на локализацию деформации в вершине трещины.

Металл сварного шва характеризуется меньшей способностью к деформационному упрочнению и меньшей пластичностью в концентраторе деформации при разрушении, поэтому быстрее (на более ранней стадии деформирования) наступает разрушение или переход к пластической неустойчивости, т. е. к локализованному квазивязкому разрушенью. Радиационное охрупчивание также способствует этому процессу.

Развитие пластической деформации в вершине трещин при испытаниях образцов из реакторных материалов, которые относятся к классу сравнительно невысокий прочности, значительно усложняет получение достоверных величин вязкости разрушения.

Для определения сопротивления хрупкому разрушению сварных конструкций без термической обработки недостаточно знания вязкости разрушения основного металла и зон сварного соединения. Наличие остаточных напряжений растяжения будет неблагоприятно отражаться на поле напряжений в вершине трещины, пока она не выйдет из зоны действия остаточных напряжений.

Поле напряжений перед исходной трещиной можно рассматривать как суммарное поле от внешней нагрузки и остаточных напряжений. Составляющей остаточных напряжений σr будет соответствовать эквивалентная интенсивность напряжений Кr. Критическое значение интенсивности напряжений будет представлять алгебраическую сумму Кr и интенсивности напряжений от внешней нагрузки К1

' (2.13)

![]()

В области хрупкого разрушения вязкость разрушения, соответствующая приложенной внешней нагрузке, будет определяться

![]() , (2.14)

, (2.14)

Влияние на прочность при наличии дефектов остаточных напряжений было учтено при анализе работоспособности сварных металлоконструкций реактора РБМК-1000 [13].

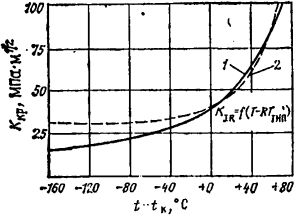

Рис. 2.51. Температурные зависимости Kкр (1) и К1R (2) соответственно для отечественных и зарубежных реакторных материалов и их сварных соединений

Поведение элементов конструкций с высоким уровнем остаточных напряжений, содержащих дефекты типа непроваров, характеризуется резким снижением разрушающих напряжений при температуре ниже ТНП. При длительном воздействии температуры около 400о С разрушающие напряжения при температуре ниже ТНП повышаются вследствие частичной релаксации остаточных напряжений.

После полного снятия остаточных напряжений путем проведения высокого отпуска температурная зависимость разрушения образцов с непроваром совпадает с зависимостью, полученной расчетным путем на основе значений K1с. В случае проявления нелинейности напряженно- деформированного состояния происходит снятие остаточных напряжений вследствие пластической деформации вблизи вершины дефекта.

Остаточные напряжения можно снять при большом перенапряжении, причем полностью они снимаются, когда наступает общая текучесть [103]. Желательно использовать наиболее высокую степень контролируемого перенапряжения, но не допускающего формоизменения или разрушения конструкции. Этому процессу будет способствовать повышение температуры нагружения. Поэтому повышение температуры гидроиспытаний сосудов давления должно благоприятно отражаться на напряженно-деформированном состоянии зон, где имелись остаточные напряжения.

Исследования, выполненные на широких пластинах из стали с σ0,2>400 МПа при температуре — 80° С, когда разрушение образцов от поверхностных трещин происходило хрупким сколом, показали возможность не учитывать влияние остаточных напряжений при их уровне 0,5 σ0,2 и 1,0 σ0,2 после предварительного нагружения на 0,87 σ0,2 при—20° С [198].

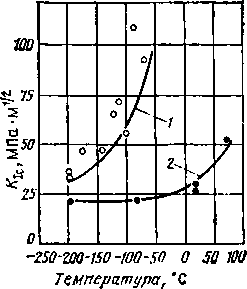

Для материалов корпусов реакторов необходимо также учитывать влияние облучения на температурную зависимость K1c. Установлен симбатный сдвиг температурной зависимости K1c стали 15Х2МФА в область более высокой температуры при нейтронном облучении. Величина сдвига до значений ∆Т1к, — 100° С совпадает с величиной сдвига Δt, измеренной при испытаниях на ударную вязкость стандартных образцов с V-образным надрезом по критерию КС V = 600 кДж/м2 и 50% вязкой составляющей в изломе [5, 74]. Сходная картина наблюдается и на стали А533В-1 и ее сварных соединениях [264, 290]. Сравнение влияния облучения на зависимость K1c для сталей 15Х2МФА и А533В-1 показано на рис. 2.52.

Эти результаты указывают на возможность качественно различного изменения K сталей различного химического состава под влиянием облучения, особенно при значительном радиационном охрупчивании. Можно предполагать, что существенное значение будет иметь изменение сопротивления отрыва стали при значительном охрупчивании, особенно у стали с Ni.

Под влиянием облучения может происходить не только повышение σ0,2, но и снижение сопротивления отрыву S0TP в результате радиационно-стимулированной сегрегации примесей и в первую очередь фосфора. Это наблюдалось на стали 15Х2НМФА при увеличении содержания фосфора от 0,005 до 0,036 %. На стали без никеля 15Х2МФА при температуре облучения 315° С флюенсом 5-1020 нейтр/см (Е>0,16 пДж) снижение Sотр не было обнаружено [41, 42]. Таким образом, для фактической оценки реального сопротивления хрупкому разрушению корпуса реактора с дефектом типа трещины необходимы испытания, наиболее полно моделирующие условия нагружения, состояние материалов и размер дефектов.

Безусловно практический интерес представляет экспериментальное уточнение нормированных запасов прочности.

Рис. 2.53. Влияние облучения на вязкость разрушения стали 15Х2НМФАА:

1 — исходное состояние; 2 — после облучения при 50 °С. Ф=3·1019 нейтр/см2

Для этого необходимо на образцах или моделях сосудов давления с трещинами различной геометрии и размеров проведение испытаний до их разрушения с оценкой всех необходимых для расчетов параметров. Сравнение предельных условий нагружения, зафиксированных экспериментально, с расчетными, полученными на основе концепций механики разрушения, может количественно показать степень консерватизма расчетных методов.

Выполнение таких работ применительно к реакторным материалам представляет весьма сложную задачу, и поэтому эти исследования пока еще проведены в ограниченном объеме.

Сравнительная оценка применимости различных критериев механики разрушения к анализу сопротивления хрупкому разрушению крупногабаритных образцов из сталей с пределом текучести 300—500 МПа и сварных соединений, применяемых для производства сварных массивных сосудов давления, показала значительное превышение фактического критического размера дефекта по сравнению с расчетным значением в области температуры хрупкого разрушения, промежуточной области и при температуре вязкого разрушения [198]. Запас прочности по размеру дефекта составлял от 1,4 до 12. Приняв в качестве расчетного условия разрушения критерий максимального напряжения с учетом концентрации напряжений для трещин заданного размера, установили, что фактическое разрушающее напряжение образцов с трещинами в зависимости от их размера и температуры испытаний составляет от 0,8 до 1,75 от расчетного уровня.

Большой интерес представляют результаты исследований прочности сосудов давления, моделирующих отдельные элементы оборудования АЭС. Значительные работы были проведены в рамках выполнения программы HSST. Для проверки аналитических методов расчета сопротивления хрупкому разрушению корпусов реакторов с использованием механики разрушения, а также установления соотношения результатов, полученных на лабораторных образцах, с поведением материалов в реальных сосудах давления, испытывалась серия сосудов с толщиной стенки, близкой к реальной (152 мм), из стали А508-2 [166,171]. Эксперименты проводились в области температуры от 0 до 90 °С, когда механизм разрушения изменялся от хрупкого скола до вязкого, ямочного распространения трещины.

Исходные полуэллиптические трещины были различной формы с отношением осей а/2с = 0,3-0,36 и относительной глубиной от 0,2 до 0,9 толщины стенки моделей сосудов. Результаты испытаний моделей сосудов по указанной программе показали, что фактическое разрушающее давление в области квазихрупкое и вязкого разрушения соответственно превышало в 2,16 и 3,28 раза расчетное по нормам ASME.

На одном из исследованных сосудов после его разрушения в результате гидравлических испытаний при температуре 88 °С и последующего ремонта были проведены пневматические испытания в аналогичных условиях. Разрушающее давление совпадало с нагрузкой при гидравлических испытаниях, в обоих случаях перед разрушением наблюдался значительный стабильный рост трещины. Эти результаты указывают на отсутствие влияния запаса накопленной упругой энергии на величину параметров инициирования и распространения разрушения в вязкой области, что согласуется с ранее полученными Николсом данными испытаний моделей сосудов с переменной величиной упругой энергии. Накопленная энергия оказывала влияние только на окончательное раскрытие зоны сквозного разрушения. Площадь раскрытия возрастала при увеличении запасенной энергии.

Была проведена серия испытаний сварных моделей с трещиноподобными дефектами глубиной до 0,3 толщины стенки в основном металле 15Х3НМФА и металле сварных швов, выполненных электродами УОНИ-13/45 и УОНИ-13/55. Эти модели разрушались при температуре на 30—80 °С ниже критической температуры хрупкости, отношение разрушающего давления к расчетному составляло от 1,8 до 4,7, а в случае внутреннего дефекта размером 9 мм в металле сварного шва это отношение достигало 11.

Экспериментальная проверка реальных запасов прочности выполнялась на сварном соединении зоны патрубков корпуса реактора ВВЭР-1000, изготовленного из стали 15Х2НМФА, с трубопроводом внутренним диаметром 850 мм из стали 10ГН2МФА. Испытания проводились при температуре —20 °С на натурной модели с предварительно нанесенной полуэллиптической трещиной с а/2с ≈ 0,15 и относительной глубиной 0,4 толщины стенки патрубка поперек сварного шва. Трещина в процессе нагружения распространялась, проходя все зоны сварного соединения, выполненного электродами УОНИ-13/45. Разрушающее давление более чем в 3 раза превышало эксплуатационное, хотя испытание проводилось при температуре ниже tK0, наблюдался значительный стабильный рост трещины, как и при испытаниях сосудов по программе HSST. Критическая температура хрупкости рассматриваемого сварного шва была +20ЬС, т. е. испытание проводилось примерно на 40 °С ниже t в области температуры хрупкого разрушения.

Способность толстостенных сосудов давления, пораженных трещинами значительно большего размера, по сравнению с допускаемым и принятым в нормах расчета сопротивляться разрушению при номинальных напряжениях выше предела текучести, даже в области температуры несколько ниже критической температуры хрупкости, является важным качественным показателем высокого сопротивления разрушению реакторных материалов.

Наличие трещин ограниченных размеров, но превышающих даже 0,25 толщины стенки, в сосудах давления, изготовленных из реакторных материалов, не требует ужесточения коэффициентов запаса прочности, принятых по условиям обеспечения несущей способности конструкции и определяющих толщину стенок и основные размеры сосудов. Это обусловлено незначительным ослаблением такими дефектами массивных корпусов реакторов из-за сдерживающего влияния вплоть до достижения и даже превышения предела текучести при данной температуре окружающей массы металла.

Для корпусов реакторов важным является изменение сопротивления хрупкому разрушению в процессе эксплуатации под влиянием облучения. Экспериментальное исследование разрушения моделей сосудов в охрупченном состоянии пока еще весьма ограничено. Испытания натурного малогабаритного корпуса реактора РМ-2А, изготовленного из стали A350-LF-3 LF (17НЗФ), после облучения флюенсом 1,6Х 1019нейтр/см2 (Е > 0,16 пДж), когда сдвиг ТИП составил более 100° С, являются единственным известным фактом доведения до разрушения корпуса реактора [170, 278, 283].

Корпус был разрушен при гидравлических испытаниях после нанесения предварительной продольной трещины с наружной стороны глубиной до 0,8 толщины стенки и с отношением глубины к длине а/2с = 0,16. Испытание проводилось при температуре —29 °С, примерно на 70 °С ниже ТИП после облучения. Поверхность разрушения на 90% характеризовалась хрупким сколом. В вершине трещины флюенс не превышал 9 · 1018 нейтр/см2 (E > 0,19 пДж). Как показал анализ прочности корпуса РМ-2А, расчетное разрушающее давление, вычисленное через K для данной стали, достаточно хорошо совпало с экспериментальным значением. Следует заметить, что даже после существенного охрупчивания материала при нейтронном облучении корпус реактора был разрушен в области температуры значительно ниже ТИП, когда разрушающее давление превышало нормальное рабочее более чем в 3 раза.

Таким образом, подтверждается достаточная надежность расчетной оценки сопротивления хрупкой прочности корпуса реактора на основе фактического значения К1с при наличии глубокой трещины (более 0,5 толщины стенки). Кроме того, допускаемая нагрузка, рассчитанная с учетом нормативных коэффициентов запаса прочности для вязкого разрушения при статическом нагружении, по-видимому, обеспечивается и в области температуры квазихрупкого разрушения материала, даже при наличии глубоких трещин ограниченного размера, превышающего расчетное значение 0,25 толщины стенки.

Условием, исключающим возможность хрупкого разрушения сосудов давления, является выполнение критерия «течь перед разрушением», разработанного Ирвиным в терминах механики разрушения [265].

Критерий «течь перед разрушением» предполагает стабильность сквозной трещины, длина которой в 2 раза превышает толщину стенки сосуда при номинальном уровне напряжений. Графическое решение условий прочности по критерию «течь перед разрушением» для сталей с различным уровнем предела текучести показано на рис. 2.54. Увеличение толщины, предела текучести стали и, естественно, уровня действующих напряжений вызывает необходимость повышения вязкости разрушения материала для выполнения условия «течь перед разрушением». Уровень вязкости разрушения в исходном состоянии и после облучения реакторных сталей в полной мере обеспечивает выполнение этого критерия для корпусов ВВЭР-440 и ВВЭР-1000.

На основе обобщенной экспериментальной зависимости сопротивления хрупкому разрушению реакторных материалов σ0,2/K1c= f(Т— — Тк) была построена зависимость допускаемых напряжений в корпусе ВВЭР-440 с учетом запаса по напряжениям пσ = 2,0 [53].

ο’^,ΜΠα

Рис. 2.54. Влияние предела текучести стали на требуемый уровень вязкости разрушения для обеспечения условия «течь перед разрушением» [265] при различной толщине стенки:

(ST'· -------------- для σ-σο,;----------------- σ==1/2 σ,»

Рис. 2.55. Влияние размера полуэллиптических трещин с я/2с=1/6 на безопасность эксплуатации малогабаритного корпуса реактора из стали типа A350LF: / — область хрупкого разрушения; Н — область вязкого разрушения; I —трещина глубиной 10 мм; 2 — трещина глубиной 44 мм; 3 — трещина глубиной 100 мм; 4 — нагружение при эксплууттццн;------------------------------- без облучении; ς учетом раднцционного охрупчивания

Сопоставление полученной температурной кривой для дефекта глубиной 9 мм с диаграммой хрупкого разрушения в соответствии с нормами [104] показало правомерность последней и достаточную ее консервативность. Расчет подтвердил высокую работоспособность стали 15Х2МФА, уровень вязкости которой полностью удовлетворяет требованию обеспечения «течи перед разрушением» во всех штатных условиях нагружения корпуса реактора.

Аналогичные результаты получены и в работе [241], где сравниваются подходы, основанные на определении температуры нулевой пластичности и концепциях линейной механики разрушения. На рис. 2.55 в качестве примера показано влияние различной глубины полуэллиптические поверхностных трещин с отношением а/2с=1/6 на безопасность эксплуатации малогабаритного корпуса реактора из стали типа А350 LF-3. Вполне удовлетворительное совпадение оценок по этим двум принципиально разным методам наблюдается в случае больших трещин (глубиной 100 мм).

В работе [241] указывается на другой возможный подход к определению допускаемых условий эксплуатации корпусов реакторов с учетом как нормальных, так и экстремальных нагрузок. Особенностью предлагаемого метода является отказ от запаса по коэффициенту интенсивности напряжений пк=2 и переход к фактическим значениям K1c. Анализ безопасности в этом случае должен базироваться на точном знании поведения материалов в данном корпусе реактора и конкретных условиях нагружения корпуса при эксплуатации. Это позволит уменьшить консерватизм расчетных (по критериям механики разрушения) оценок безопасности. Однако практическая реализация этого предложения требует еще значительных разработок статистических оценок, более точного установления доверительного уровня нижней границы вязкости разрушения и других характеристик реакторных материалов во всем рабочем диапазоне температуры с учетом влияния эксплуатационных факторов. Работы в этом перспективном для реакторостроения направлении широко ведутся. Некоторые результаты выполнения такой программы США уже опубликованы [184, 241].

Влияние уровня вязкости разрушения при рабочей температуре на допустимый размер трещин в различных зонах реактора для некоторых эксплуатационных режимов в соответствии с нормами ASME показано в табл. 2.19. Критический размер дефекта при холодной гидроопрессовке может быть больше по сравнению с нормальной эксплуатацией при рабочей температуре, если К1c в первом случае равняется 242МПа-м1/2, а во втором —154 МПа-м1/2 [211]. Как показывают расчеты [254], снижение вязкости разрушения при повышенной температуре может привести к нарушению условий безопасности, в частности к формальному невыполнению требования, необходимого для реализации критерия «течи перед разрушением». Практически при этих температурах разрушающее напряжение будет больше σ. Еще более значительное влияние на уменьшение вязкости разрушения оказывает нейтронное облучение, что также может привести к снижению безопасности.

Таблица 2.19. Критический размер полуэллиптических трещин с а/2с= 1/6 в зависимости от вязкости разрушения K1С для типичного ВВЭР с тремя петлями (211]

Вязкость разрушения, МПа.м'/2 | Режим нагружения | Центральная зона корпуса (толщина 195 мм) | Зона патрубков (толщина 233 мм) | Зона патрубков, угол патрубка (толщина 331 мм) |

242 | Холодная гидроопрессовка | 128,5 (0,66)* | 123,4 (0,53) | 112,5 (0,34) |

Установившийся режим | 152 (0,78) | 156 (0,67) | 166 (0,50) | |

При работе турбины | 156 (0,80) | 156 (0,67) | 155 (0,47) | |

187 | Холодная гидроопрессовка | 107 (0,55) | 93 (0,40) | 79,5 (0,24) |

Установившийся режим | 130,5 (0,67) | 130,5 (0,56) | 126 (0,38) | |

При работе турбины | 134 (0,69) | 130,5 (0,56) | 116 (0,35) | |

154 | Холодная гидроопрессовка | Не допустима | Не допустима | Не допустима |

Установившийся режим | 114 (0,59) | 105 (0,45) | 94 (0,28) | |

При работе турбины | 118 (0,60) | 105 (0,45) | 82 (0,25) |

* В скобках указана относительная глубина дефекта в сравнении с толщиной стенки.

Таким образом, оценка сопротивления хрупкому разрушению корпусов реакторов может производиться и проводится различными способами.

Простейший метод, дающий наибольшую степень уверенности, но чрезмерно консервативный, использует температурные критерии вязкости материалов при значительных температурных запасах (см. рис. 2.46, 2.47). Достаточно удовлетворительную количественную оценку сопротивления хрупкому разрушению при наличии трещин дают критерии механики разрушения. Наиболее распространена оценка по экспериментально определенным величинам К1с с соответствующими запасами (см. рис. 2.51). При этом, однако, во избежание излишне консервативной оценки можно рекомендовать учитывать существенное увеличение К1с для малых (наиболее реальных) трещин, обязательное докритическое подрастание трещин, увеличение фактической вязкости разрешения по сравнению с К1с при значительных размерах зоны пластического деформирования перед фронтом трещины вследствие подкрепляющего влияния большой массы окружающего металла.

Проводимые в настоящее время оценки хрупкой прочности по нормативным правилам дают, как показывают натурные эксперименты, существенно заниженные значения допускаемых нагрузок и ресурса корпусов. На самом деле имеются значительные резервы увеличения этих характеристик при обеспечении гарантированной безопасности АЭС.

Рассмотренные выше данные относятся к случаям нагружения корпусов реакторов в основном в результате нормального эксплуатационного изменения температуры и давления теплоносителя. Однако в случае аварийной ситуации необходимо учитывать дополнительное влияние температурных нолей на сопротивление хрупкому разрушению толстостенных корпусов реакторов. Такие условия нагружения возникают при резком охлаждении внутренней стенки корпуса реактора, когда происходит разрыв трубопровода или любая другая авария, сопровождающаяся значительной утечкой теплоносителя.

Для предотвращения катастрофы автоматически включается система аварийного охлаждения реактора и холодная вода быстро поступает внутрь корпуса. При резком охлаждении максимальные растягивающие напряжения возникают в наиболее холодных участках, что и создает опасность хрупкого разрушения. В настоящее время этот вид нагружения корпусов реакторов достаточно подробно изучен и определены температурно-временные зависимости изменения напряжений для гипотетических аварий с потерей теплоносителя различного масштаба, а также определены условия инициирования трещин [74, 92, 147, 174, 193, 211, 228, 229, 236, 246]. Одновременно оценивались и условия торможения трещин в связи с градиентом температур и флюенса. Анализ условий торможения быстро движущейся трещины необходим, когда невозможно предотвратить инициирование трещины.

В поверхностном слое стенки корпуса реактора при аварийном охлаждении возникают наибольшие напряжения; здесь же самая низкая температура и наибольшее охрупчивание от нейтронного облучения. Таким образом, поверхностная трещина по мере увеличения глубины располагается вершиной в более безопасной области (с точки зрения условий инициирования хрупкой трещины). Однако с увеличением глубины трещины при прочих равных условиях растет коэффициент интенсивности напряжений Κι- В итоге наиболее опасными оказываются поверхностные трещины относительно небольшой глубины (порядка 10 мм).

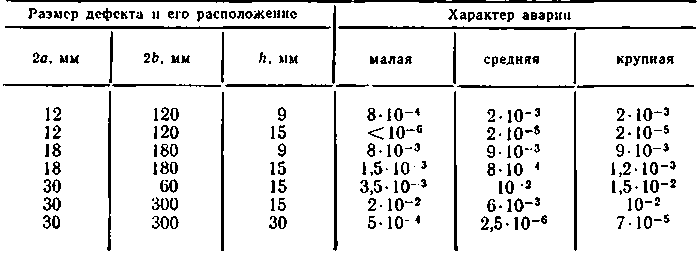

В работе [184] анализировался 31 вид нагружения корпуса реактора, включая возможные аварийные ситуации, связанные с потерей теплоносителя. В частности, рассмотрены малая авария с разрывом трубопровода диаметром 50 мм, предусматривающая подачу воды с температурой 10° С в корпус реактора; аварии среднего масштаба вследствие разрыва трубопровода диаметром 150 мм и крупные аварии, связанные с необходимостью залива большого количества воды из емкостей системы аварийного охлаждения. Расчет вероятности инициирования эллиптической трещины для этих ситуаций в зависимости от размера и расположения относительно внутренней стенки корпуса реактора показал, что длина дефекта не оказывает существенного влияния на вероятность разрушения (табл. 2.20). Вероятность старта хрупкой трещины при термическом ударе в зависимости от исходного размера трещины и от расстояния берегов трещины до внутренней поверхности корпуса реактора достигает 10-3 — 10-2.

Таблица 2.20. Вероятность нестабильного развития дефектов данного размера в центральной части корпуса реактора (против активной зоны) для малой, средней и крупной аварии после 40 лет эксплуатации [184]

Примечание. 2а и 2b соответственно линейный размер малой и большой оси эллиптической трещины; h — расстояние от внутренней поверхности корпуса до центральной плоскости сечения трещины.

Таким образом, имеется опасность одного инцидента на 100—1000 реакторов, работающих в течение всего расчетного срока эксплуатации. Дефекты значительных размеров, расположенные на глубине более 30 мм от внутренней поверхности корпуса, являются безопасными.

Важной особенностью нагружения корпуса с поверхностными трещинами при тепловом ударе является достижение критической ситуации К1 = К1с в вершине трещины после прохождения Κ1 через максимум [297]. Экстремальный характер зависимости К1 создает благоприятные условия для естественной реализации эффекта «предварительной теплой опрессовки» WPS для трещин сравнительно большой глубины непосредственно в процессе теплового удара.

Эффект «теплой опрессовки» обусловлен повышением прочности материала в вершине трещины в результате предварительной локальной пластической деформации и притупления вершины трещины, а также образованием зоны сжимающих напряжений перед фронтом трещины. Оба фактора способствуют повышению вязкости разрушения, как и предварительная перегрузка.

Влияние эффекта «тепловой опрессовки» существенно зависит от условий предварительного и последующего нагружений и может быть весьма существенным. Расчетный анализ применительно к корпусам реакторов фирмы «Вестингауз» показал возможность инициирования трещин глубиной 6—7 мм при тепловом ударе, если же учесть эффект предварительного нагружения, то критический размер дефекта возрастает до 1/2 толщины стенки корпуса [175, 228, 229, 236].

Инициирование хрупкой трещины при термическом ударе не обязательно должно привести к разрушению корпуса реактора. Внутренняя поверхность и центральные слои стенки корпуса имеют в момент инициирования трещины существенно большую температуру по сравнению с температурой вблизи вершины поверхностной трещины. Следовательно, хрупкая трещина, стартовавшая от внутренней (охлаждаемой) поверхности корпуса реактора, может затормозиться, попав в более нагретую зону. Торможению будет также способствовать меньший уровень термических напряжений в центральном сечении стенки корпуса и меньшая степень радиационного охрупчивания. Это имеет исключительное значение для трещин относительно малой глубины (0,08—0,1 толщины стенки), инициирование которых при тепловом ударе, как показывают расчеты, полностью предотвратить невозможно.

Расчетные оценки показывают, что торможение трещин будет происходить на глубине примерно 0,30—0,35 толщины стенки. Результаты динамического анализа, учитывающего скорость распространения трещины, близки к данным, полученным при статическом приближении, что подтверждается и экспериментальными данными на моделях их стали А508 [136]. Динамический расчет дает размер трещины в момент ее остановки всего на 12% больше [213].

Учитывая эффект теплой опрессовки и торможение трещины, обусловленное градиентом температуры, считается маловероятным разрушение корпуса реактора при тепловом ударе даже в конце срока его эксплуатации.

Сделанные выводы по результатам расчетных оценок о безопасности корпусов реакторов при аварийном охлаждении подтверждены и экспериментальными данными, полученными при испытаниях моделей с различными трещинами в исключительно жестких условиях нестационарного теплового нагружения [136, 175, 230, 231]. Результаты этих экспериментов представлены в табл. 2.21.

Таблица 2.21. Испытания на тепловой удар сосудов из стали А508-2 (наружный диаметр 533 мм, внутренний диаметр 241 мм, длина 914 мм), время испытаний 30 мин, охлаждающая среда: вода и раствор 40% спирта и 60% воды

Обозначение модели | TSV-I* | TSV-2 | TSV-1 | TSV-2 |

Форма трещины | Продольная | Кольцевая полукруглая | Продольная | Продольная |

Глубина трещины, мм | 11 | 19 | 11 | 11 |

Начальная температура, °С | 290 | 298 | 291 | 291 |

Температура охлаждающей среды, °С | 4,4 | —23,1 | —23 | —25 |

Отношение К1/1К1c (max) | 0,74 | 1,33 | 1,13 | 1,29 |

Результат испытаний | Трещина не развивалась | Рост трещины в длину до | Рост трещины в глубину до 36,5 мм | Рост трещины в глуби ну до 22 мм |

* Модель охлаждалась водой.

Поскольку сталь А508-2 обладает высокой вязкостью в исходном состоянии и практически невозможно вызвать хрупкое разрушение при любом размере трещины в условиям теплового удара, исследуемые сосуды подвергали закалке с 870 °С без отпуска. Такая обработка в известной степени моделирует упрочнение и охрупчивание при облучении. Предварительно определялись механические свойства стали после такой термической обработки на глубине 25 мм от поверхности заготовок и оценивался уровень остаточных напряжений после закалки.

Эксперименты, выполненные в США [176] на трех сосудах TSE-5,TSE-5A и TSE-6, изготовленных из стали А508-2 толщиной 152 мм, показали невозможность хрупкого разрушения при термическом ударе, даже значительно более жестком по сравнению с аварийным охлаждением корпуса реактора. Сосуды с искусственными трещинами на внутренней поверхности вдоль образующей глубиной 16, 11 и 7,6 мм нагревались до 96 °С и заливались внутрь жидким азотом. Подтверждено скачкообразное распространение исходных трещин на глубину до 0,93 от толщины стенки модели. В процессе охлаждения наблюдался многократный старт — остановка трещин, что согласуется с теоретическими оценками на основе К1с и К1d для данной стали. Торможение трещины происходит при К1с= К1d, даже когда К, продолжает расти в процессе охлаждения, т. е. d’dK/da > 0. Эти исследования установили, что инициирование трещины не может происходить при тепловом ударе, когда K1 снижается во времени, т. е. прошел через максимум, даже если текущее значение отношения вследствие проявления эффекта теплой опрессовки.

Эффект теплой опрессовки должен был проявиться, когда отношение К1/К1d>2, а фактически в этих экспериментах теплая опрессовка имела место С, при K1/K1c=2,3 и относительная глубина трещины в этот момент достигала с 0,5 от толщины. Расчетная оценка указывает на глубину трещины 0,38 от толщины, т. е. весьма близкую к экспериментальной.

Следует подчеркнуть, что в этих опытах рост трещины, достигавшей скорости распространения 120 м/с, происходил в области температур ниже критической температуры хрупкости. Можно считать, что этим моделировалось в некоторой степени поведение стали после радиационного охрупчивания. Эти эксперименты еще раз подтверждают невозможность хрупкого разрушения корпуса реактора в результате теплового удара.

Установленный рост трещины вследствие теплового удара согласуется с расчетной оценкой на основе линейной механики разрушения как по критериям инициирования разрушения, так и по критериям торможения трещин при статическом и динамическом нагружениях для трещин малой и большой глубины.

В отечественной нормативной документации для рассматриваемого случая аварийного расхолаживания корпуса реактора сформулировано условие безопасности: K, Р, Ккр при этом β = 2. Расчет температурных полей в каждый момент времени охлаждения внутренней стенки делается без учета экранирующего влияния антикоррозионной наплавки, не учитывается также возможный эффект теплой опрессовки и возможность торможения хрупкой трещины. Таким образом, нормативы обеспечивают весьма высокий уровень консервативности.

Практическая оценка опасности возникновения разрушения корпуса реактора с поверхностной трещиной в форме полуэллипса или полукруга при термическом ударе производится следующим образом.

Для заданных условий нагружения при термическом ударе (температуре воды, времени охлаждения и др.) расчетом определяются наибольшие значения коэффициента интенсивности напряжений при различной температуре. Эти значения, как принято считать, достигаются в вершине трещины в различные моменты охлаждения при термическом ударе. Соответствующая кривая, построенная с учетом нормативного коэффициента запаса (кривая 7, рис. 2.56), сопоставляется с температурной зависимостью критического значения коэффициента интенсивности напряжений реакторной стали (кривые 2, 3, рис. 2.56). Последняя зависимость может быть дана с учетом особенностей, свойственных малым трещинам, и дополнительного благоприятного влияния на повышение сопротивления хрупкому разрушению реакторной стали антикоррозионной наплавки.

Рис. 2.56. Оценка допускаемого сдвига температурной кривой Кт для стали 15Х2МФАА в условиях аварийного охлаждения корпуса реактора ВВЭР-44Ф 1 — K1 = f(Т); для полуэллиптической трещины глубиной 20 мм при коэффициенте запаса 2-K1c=f(T) после облучения флюенсом 2,4•102 нейтр/см2 (E>0,08 пДж) при заданном коэффициенте радиационного охрупчивания (Aф) для температуры 270°С, равном 12; 3 — то же самое для Aф = 7; 4 — K =f(T) для стали в исходном состоянии согласно принятым нормам прочности

Температурный интервал между указанными кривыми определяет допустимый ресурс работы корпуса реактора, соответствуя допускаемому смещению зависимости K1c= f(T) вправо в основном под влиянием нейтронного облучения.

Рассмотренный выше подход к оценке прочности корпуса реактора при тепловом ударе основан на концепции, что исходная трещина распространяется концентрически, т. е. отношение глубины к длине сохраняется постоянным. В действительности, как показывают эксперименты, выполненные на моделях сосудов в рамках программы HSST (табл. 2.21), кольцевые трещины в глубину практически не растут. Рост трещины при тепловом ударе определяется не величиной К1 в ее вершине, а максимальным значением коэффициента интенсивности напряжений вблизи свободной поверхности, т. е. в углах пересечения фронта трещины с внутренней поверхностью корпуса реактора.

Таким образом, применяемое в расчетах прочности корпуса при тепловом ударе положение о концентрическом развитии кольцевых поверхностных полуэллиптических трещин приводит к еще одному существенному консерватизму оценки прочности.

В последние годы зарубежными исследователями установлено, что опасность разрушения корпуса реактора полностью исключается, если выполняется условие RТтнп < 1,10Tf — 22 °С, где TF — температура теплоносителя в конце аварийного охлаждения корпуса реактора; RТТНП — критическая температура хрупкости материалов в момент аварийного охлаждения, т. с. учитывающая воздействие эксплуатационных факторов (радиационное охрупчивание и др.). Это соотношение позволяет достаточно просто контролировать ситуацию при аварийном охлаждении. Зная RТтнп для материалов корпуса в данный период эксплуатации, можно с высокой степенью надежности указать минимально допустимую температуру охлаждающей среды в случае аварии или, наоборот, по минимальной температуре охлаждения определить допустимое критическое значение RТтНП материалов и прогнозировать безопасный ресурс.

Важное значение для безопасности в условиях аварийного охлаждения имеет уровень и температура верхнего шельфа ударной вязкости реакторных материалов. Полная безопасность будет обеспечена, если в критический момент времени охлаждения корпуса температура материала в зоне с максимальным значением Κ1 будет соответствовать верхнему шельфу температурной зависимости ударной вязкости ]180].

Реализация этого подхода требует экспериментального подтверждения расчетов температурных полей, особенно для условия «малой течи», когда корпус охлаждается только локально и находится под давлением теплоносителя в течение аварийной ситуации.

Рассмотренные данные свидетельствуют о значительных резервах прочности корпусов ВВЭР, рассчитанных по действующим отечественным и зарубежным нормам. При дальнейшем совершенствовании нормативной документации по расчетам на прочность корпусов реакторов с учетом всех режимов эксплуатационного нагружения и возможного аварийного нагружения необходимо переходить на вероятностные методы, базирующиеся на статистической оценке свойств материалов, дефектности конструкции, неразрушающего контроля в процессе эксплуатации. В настоящее время уже целесообразно оценку сопротивления хрупкому разрушению выполнять, используя в качестве расчетного дефекта поверхностную полуэллиптическую трещину глубиной 0,1 толщины вместо 0,25. Температурный запас трещиностойкости при этом должен быть подтвержден соответствующими экспериментами на образцах основного металла и сварных швов после облучения.

Оптимизация коэффициентов запаса прочности при выборе основных размеров сосудов и выполнении поверочных расчетов также является важнейшим направлением обоснованного снижения консерватизма оценок прочности корпусов ВВЭР.