В большинстве случаев для изготовления корпусов ВТГР применяют предварительно напряженный железобетон (ПНЖБ). Он обеспечивает достаточную прочность и не требует специальной биологической защиты. При использовании ПНЖБ значительно упрощается технология изготовления реактора. Становится возможным изготовление реактора на месте строительства станции. Герметичность первого и второго контуров достигается применением металлической облицовки толщиной 20—30 мм. Для снижения температуры стенок корпуса реактора облицовка со стороны теплоносителя имеет тепловую изоляцию и охлаждающие трубы.

Температура гелия у облицовки составляет 260—340 °С для различных аппаратов, давление — около 5,0 МПа. Охлаждение и тепловая изоляция позволяет иметь температуру облицовки около 55°С, что допустимо для безопасной работы бетона. Напряжения в облицовке составляют 30—40 МПа.

Облицовка полости активной зоны подвергается облучению быстрыми нейтронами (Е > 0,16 пДж) флюенсом около 2 • 1018 нейтр/см2. Основным требованием к материалу облицовки является высокая герметичность по гелию основного металла и сварных соединений. Поскольку температура ее низка, напряжения малы, для изготовления применяют углеродистые и низколегированные стали. Эти материалы хорошо освоены, имеют отличную свариваемость, не требующую подогрева под сварку и термообработку после нее. В качестве примера в табл. 5.9 приведены марки сталей для облицовки американского ВТГР и реактора ТНТР-300 в ФРГ. В обоих аппаратах приняты марганцовистые (до 1,4% Мп) или углеродистые стали. Последние предназначены, в частности, для кожуха теплоизоляции. Материалы, рекомендованные для реактора ВТГР, прошли испытания после облучения нейтронами флюенсом, соответствующим 30-летней эксплуатации. Температура нулевой пластичности ТНП их не превышала 20 °С, что обеспечивает отсутствие хрупкого разрушения при работе.

По американским правилам температура эксплуатации материала равна ТНП +16 °С. Для получения лучших характеристик сопротивления хрупкому разрушению сталь А537 использовалась в закаленном и отпущенном состоянии. В результате ТНП в состоянии поставки равнялась —30 °С. Стали 1010 или 1020, раскисленные алюминием, использовались для кожуха теплоизоляции в отожженном состоянии.

Таблица 5.9. Материалы элементов облицовки гелиевых реакторов ВТГР и ТНТР-300

Материалы трубопроводов эксплуатируются при температуре до 900 1000 °С. В качестве материала трубопроводов за рубежом обычно применяют две группы сплавов: на Fe—Сr—Ni основе, содержащие до 40% Ni, и на Сr—Ni основе, содержащие свыше 60% Ni. Для этих узлов использованы, в частности, жаропрочные сплавы инколой-807 (Х20Н38К8В5Б1) и никонель-617 (Х21Н70М9Ю). Последний является одним из самых жаропрочных сплавов на никелевой основе. Длительная прочность его при температуре 900 °С составляет 27 МПа на базе 10 ч. Применение его возможно до температуры 1000 °С. Помимо указанных, для изготовления горячих трубопроводов гелиевых реакторов применяют или предполагают применить и другие жаропрочные сплавы на никелевой основе. Сплав инконель—625 (Х20Н65М9Б4) имеет высокую длительную прочность (50 МПа), а также высокое сопротивление окислению и науглероживанию в гелии. Недостатком сплава инконель-625 является охрупчивание в области температуры 900—1000 °С.

Сплавы хастеллой S(X15Н681ЮВ15) и хастеллой X (Х20Н55М9), обладая высокой жаропрочностью и коррозионной стойкостью, могут применяться при температуре 850—950 °С.

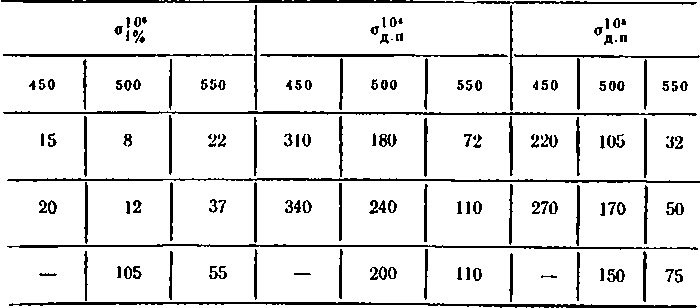

В узлах, имеющих температуру до 800 °С или низкие напряжения, применяются менее жаропрочные сплавы, например инколой-800 (Х20Н32ТЮ). На рис. 5.12 приведены сведения о длительной прочности этого сплава в интервале температуры 600—1000 °С при испытаниях на воздухе. Сплав испытан на длительную прочность в гелиевой атмосфере, воспроизводящей атмосферу ВТГР, при температуре 650— 800 °С. При длительности опыта 5000 ч обнаружено окисление границ зерен на глубину до 100 мкм и по телу зерна до 20 мкм [153]. Глубина пограничного проникновения увеличивается с повышением температуры и степени деформации. Одновременно установлено протекание процесса науглероживания. Окисление и науглероживание, протекающие при температуре 650 и 750 °С, не оказывают заметного влияния на длительную прочность и скорость ползучести инколоя-800. Степень внутреннего окисления инколоя-800 зависит от содержания в нем алюминия и титана. С целью снижения этого процесса содержание алюминия в сплаве уменьшено с 0,6 до 0,4 %, при этом суммарное содержание алюминия и титана не должно превышать 0,6%.

Рис. 5.12. Длительная прочность сплава николой-800 при различной температуре

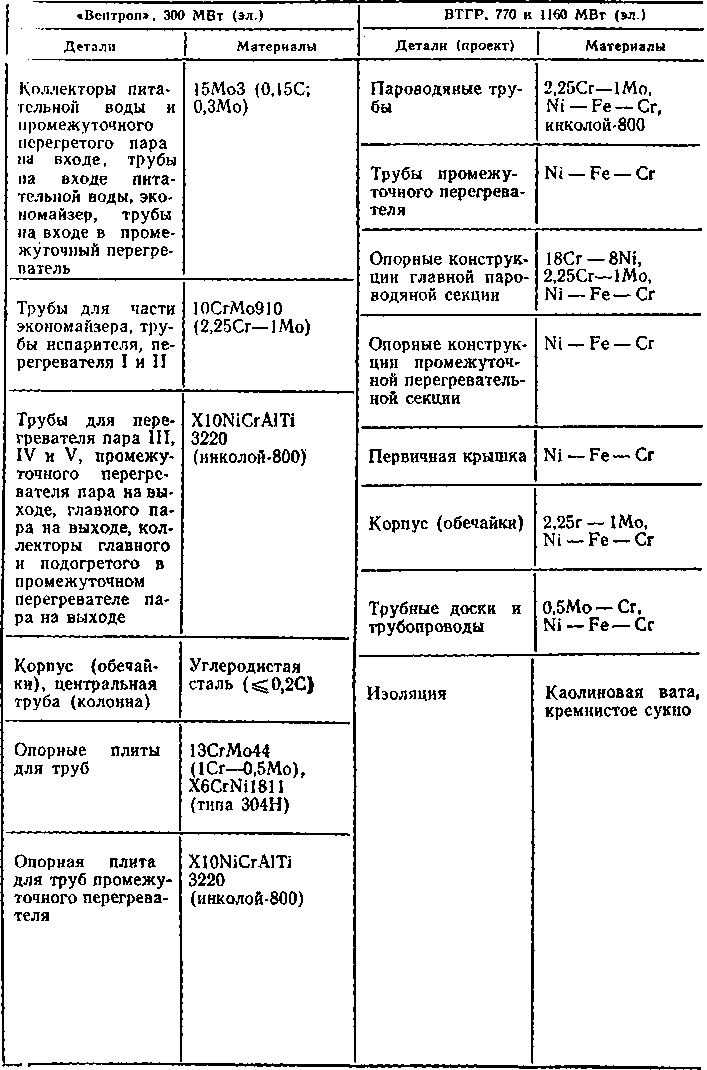

Таблица 5.10. Материалы парогенераторов энергетических установок с гелиевым теплоносителем [190, 270]

Помимо инколоя-800, находят применение и другие жаропрочные стали и сплавы с умеренным содержанием никеля. Ими, в частности, являются сплавы IN586 (Х25Н75М10) и IN519 (ЗХ25Н25Б).

Отечественные исследования материалов для ВТГР привели к созданию и рекомендации для высокотемпературных узлов и «горячих» теплообменников сплавов на железоникелевой основе ХН55МВ и ХН55МВЦ, имеющих твердорастворное упрочнение матрицы молибденом и вольфрамом. Основные легирующие элементы сплавов находятся в таком соотношении, при котором не образуются фазы (σ, μ и ε), снижающие пластические свойства. В результате новые сплавы имеют высокую стабильность структуры и практически не изменяющиеся в результате длительных выдержек при температуре вплоть до 900 °С механические свойства. Сплавы характеризуются длительной прочностью на уровне среднелегированных никелевых сплавов. Легирование сплава ХН55МВЦ цирконием в количестве до 0,1 % обеспечивает увеличение длительной прочности при температуре 900—950 °С.

Сплавы хорошо сопротивляются образованию горячих трещин при сварке и мало склонны к локальным разрушениям в околошовной зоне. Испытания в течение 1000 ч при температуре 800 °С с подгрузкой не привели к образованию трещин. Химический состав обеспечивает высокую стойкость сплавов в гелии. Опыт промышленного освоения подтвердил высокие технологические свойства сплавов при изготовлении слитков массой до 6,2 т и последующей пластической обработке их при изготовлении поковок, листов и труб.

Сплавы рекомендуются для изготовления крупногабаритных сварных конструкций с длительным сроком эксплуатации.

Конструкционные материалы парогенераторов ВТГР эксплуатируются при температурах, не превышающих 700 °С. Поэтому в них нашли применение легированные перлитные стали, хромоникелевые стали типа Х18Н9 и относительно простые хромоникелевые сплавы на основе Х20Н30.

В табл. 5.10 приведены сведения о материалах, примененных в АЭС с гелиевым теплоносителем.

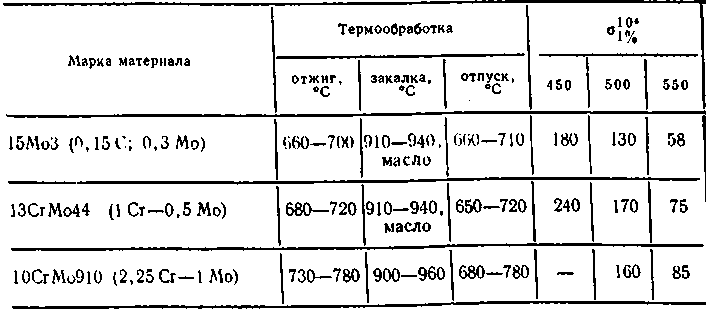

Таблица 5.11. Длительная прочность материалов, примененных в АЭС с гелиевым теплоносителем

Углеродистая сталь находит применение для малонапряженных деталей парогенераторов, работающих при температуре ниже 400 °С (трубные решетки, обечайки, центральная колонна, патрубки на выходе гелия и входе воды).

Низколегированные стали (0,3Мо; 0,5Мо; 0,5Сr—0,5Мо; 1Сr—0,2Мо; Cr—0,5Мо; 1,25Сr—0,5Мо) используются как для малонапряженных деталей парогенераторов (несущих конструкций для труб экономайзера и испарителя, коллекторов питательной воды и промежуточного пара на входе, обечаек), работающих при температуре до 500 °С, так и для более напряженных деталей (труб на входе питательной воды в экономайзер и пара в промежуточный перегреватель), температура работы которых не превышает 400 °С.

Наибольшее применение среди низколегированных материалов нашла сталь 2,25Сr—1Мо, обладающая высокими характеристиками ползучести и жаропрочности (табл. 5.11),а также хорошей технологичностью. Эта сталь освоена промышленностью в широком сортаменте и хорошо зарекомендовала себя при длительных сроках службы.

Сталь обладает удовлетворительной стойкостью к общей и локальной коррозии, малой стоимостью; сталь 2,25Сr — 1Мо устойчива к наиболее опасному виду повреждений — коррозионному растрескиванию в условиях накопления хлоридов в пароводяной смеси. При испытании стали под напряжением в условиях теплопередачи в пароводяной смеси с добавлением хлоридов и кислорода увеличивалась лишь общая коррозия. Растрескивания или локализация коррозии при этом не наблюдалось. Сталь 2,25Сr— 1Мо технологична при сварке. Снижения стойкости металла сварных швов ко всем видам коррозии в пароводяной смеси не отмечалось. Работоспособность стали в гелии подтверждена эксплуатацией в течение более 50 000 ч в реакторе AVR при температуре 500 °С.

В парогенераторах с гелий-пароводяным теплообменом сталь 2,25 Сr— 1 Мо идет на изготовление крупногабаритных деталей (корпусов, трубных досок и т. д.), работающих при температуре до500°С, и на трубную систему (трубы экономайзера, испарителя, части перегревателя).

для парогенераторов АЭС «Вентроп» при различной температуре (°С)

Наряду со сталью 2,25Сr—1Мо широкое применение для деталей парогенераторов находит сплав инколой-800 (20Сr—32Ni—0,4Ti—0,4А1). Из него изготавливают часть опорных конструкций главной пароводяной секции, опорные конструкции промежуточной перегревательной секции, трубы перегревателя пара и промежуточного перегревателя, первичные крышки, обечайки, т. е. те детали, которые работают в парогенераторе при наиболее высокой температуре. Основными свойствами, предопределившими использование этого материала, являются: стойкость к коррозионному растрескиванию в любом состоянии, высокое сопротивление науглероживанию, отсутствие охрупчивания при повышенной температуре, повышенная прочность при температуре выше 600 °С и хорошая свариваемость.

Инколой-800, как все высоконикелевые сплавы, потенциально более склонен к межкристаллитной коррозии в водных средах, чем стабилизированные хромоникелевые стали аустенитного класса, из-за повышенной растворимости карбидообразующих элементов — Ti и Nb. Поэтому для обеспечения сопротивления межкристаллитной коррозии содержание углерода в нем было снижено до 0,03— 0,06%.

Для улучшения свариваемости сплава содержание серы и фосфора было уменьшено до 0,015% каждого. Уменьшено с этой же целью содержание Si. Такой видоизмененный сплав получил наименование инколой-800Н. Именно он нашел применение в перегревателях парогенераторов с гелиевым теплоносителем в США.

В СССР для трубных систем парогенераторов установок с гелиевым теплоносителем разработаны сплавы 03Х21Н32МЗБ и 05Х21Н46М4Б. Оба материала обладают высокой жаропрочностью при температуре до 750 °С и достаточной стабильностью механических свойств. Оба сплава обеспечивают отсутствие коррозионного растрескивания при длительной работе в контакте с хлоридсодержащими растворами. Благодаря высокому содержанию молибдена и вольфрама сплавы имеют меньшую, чем у инколоя-800, склонность к образованию горячих трещин при сварке. Первый материал является более экономнолегированным и к тому же совершенно не подвержен межкристаллитной коррозии. Это делает его наиболее перспективным для парогенераторов. Ниже приводятся основные характеристики этого сплава.

Гарантируемые техническими условиями механические свойства при кратковременном разрыве приведены в табл. 5.12. Предел текучести сплава в аустенизированном состоянии при комнатной и повышенной температуре близок к этой характеристике для простых хромоникелевых сталей типа Х18Н10Т. Сплав обладает высокой пластичностью и ударной вязкостью. Представление об изменении прочности и пластичности сплава при повышении температуры испытания до 750 °С можно получить из рассмотрения кривых на рис. 5.13, построенных по результатам испытания одной из промышленных плавок. Стабильность механических свойств при длительных (до 5000 ч) выдержках изучена в интервале температуры 550—750 °С. До температуры 680 °С сплав не изменяет своих свойств. При температуре 700— 750 °С происходит дисперсионное твердение. Тем не менее пластичность при комнатной температуре испытания остается на уровне 20— 30%.

Таблица 512. Гарантированные механические свойства стали марки 03Х21Н32М3Б

Вид полуфабриката | T, °С | σв, МПа | σ0,2 МПа | δ, % | φ, % |

Поковки, прутки кованые | 20 | 550 | 220 | 35 | 65 |

350 | 450 | 170 | 35 | 55 | |

500 | 400 | 150 | 35 | 55 | |

Трубная заготовка | 20 | 550 | 220 | 35 | 65 |

350 | 450 | 170 | 35 | 55 | |

500 | 450 | 150 | 35 | 55 | |

Трубы бесшовные | 20 | 550 | 220 | 28 | — |

350 | — | 200 | — | — | |

500 | — | 180 | — | — |

![]()

Длительная прочность сплава определена при температуре 500— 750 °С на базе 10 000 ч (рис. 5.14). Уровень длительной прочности при линейной экстраполяции на 50 000 ч составляет 140-150 МПа; 704-80 МПа. Пластичность при этом сохраняется на высоком уровне — удлинение не менее 20%.

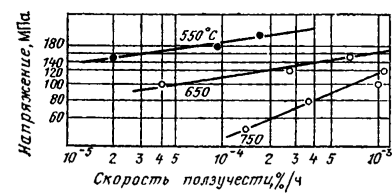

Испытания на ползучесть проведены при температуре 200—750 °С на базе 2000 ч. Зависимости установившейся скорости ползучести от приложенного напряжения приведены на рис. 5.15.

Влияние гелия на поведение сплава при длительном нагружении исследовано при испытании на длительную прочность образцов толщиной 2,5 мм в потоке гелия номинального реакторного состава при 700 °С. Кривые длительной прочности в гелии и на воздухе совпадают. Длительная пластичность в гелии не ниже, чем на воздухе. Металлографический анализ образцов показал наличие незначительного (на глубину 0,03 мм) науглероживания.

Рис. 5.13. Механические свойства сплава 03Х21Н32МЗБ при различной температуре

Рис. 5.14. Длительная прочность сплава 03Х21Н32М3Б

Стойкость к коррозионному растрескиванию изучена на металле в аустенизированном и наклепанном до 25% состояниях, а также на металле, имевшем механические и сварочные дефекты (риски, капли, прижоги). Испытания проведены при капельной подаче 3%-ного раствора NaCl и в кипящем 42%-ном растворе MgCl2 при напряжениях, превышающих предел текучести. Опыты длительностью до 4000 ч при температуре 150, 200 и 250 °С показали отсутствие коррозии под напряжением.

Сравнительные испытания во второй среде продемонстрировали одинаковое сопротивление коррозионному растрескиванию сплава в различных состояниях, в том числе и с имитацией технологических дефектов.

Стойкость к межкристаллитной коррозии определялась стандартным методом AM для металла в аустенизированном и наклепанном на 15% состояниях после выдержек при температуре от 400 до 750 °С длительностью 10, 100, 500, 1000 и 3000 ч. Межкристаллитной коррозии не обнаружено ни в одном из проведенных экспериментов.

Рис. 5.15. Зависимость установившейся скорости ползучести от приложенных напряжений для сплава 03Х21Н32М3Б

Были осуществлены стендовые испытания однотрубных моделей парогенераторов, изготовленных из труб размером 16 X 2,5 и 16x3 мм. Конструкции имели сварные соединения. Содержание хлоридов в питательной воде было равным 10—0,45 мг/кг, кислорода 10 — 0,2 мг/кг, тепловой поток 380—930•103 Вт/м2, длительность испытаний 4850—1000 ч соответственно для первого и второго экспериментов. В первом опыте температура пара составляла 430 °С, do втором— 540 °С. В обоих случаях было принято повышенное содержание хлоридов и кислорода против нормируемого при эксплуатации с целью ужесточения условий испытаний.

Исследование труб моделей после испытании показало отсутствие язвенной, межкристаллитной коррозии и коррозионного растрескивания, что подтвердило перспективность использования сплава 03Х21Н32М3Б в качестве материала парогенерирующих труб.

Кроме рассмотренных сталей и сплавов, в гелиевых парогенераторах используют также ряд материалов специального назначения. Например, в местах прохода труб через несущие стойки и решетки при нагреве и изменении температуры из-за скользящего контакта возможен фрикционный износ, при нагреве до высокой температуры — самосваривание. Для предотвращения этих явлений на трубы из сплава инколой-800 надевают гильзы из сплава инконель Х750 10,04%С; 15,5%Сr; 7% Fe; 0,7% А1; 2,5% Ti; 0,95% (Nb + Та); 73%Nil, на трубы из перлитной стали — гильзы из сплава хастеллой В [≤0,12%С; 4—7%Fe; 26—30%Мо; 0,25—0,5% V; 62—68%Ni] [142].

Таблица 5.13. Условия эксплуатации и предполагаемые материалы для узлов гелиевой турбины АЭС

В недоступных местах используют более долговечное плазменно-напыленное покрытие из карбида хрома в никель-хромовой матрице [270].

В зарубежной литературе рассматривается вопрос о конструкционных материалах парогенераторов высокотемпературных реакторов второго поколения с максимальной температурой до 800 °С. В качестве перспективного материала называется сплав инконель-625, обладающий по сравнению со сплавом инколой-800 более высокой длительной прочностью.

В качестве материалов газовой турбины АЭС с гелиевым теплоносителем предполагается использовать широкий набор материалов (табл. 5.13). Основным критерием выбора является жаропрочность. До температуры 550 °С планируется применение низколегированных сталей перлитного класса. Для более высокой температуры будут применяться жаропрочные стали и сплавы на никелевой основе.

Наиболее жесткие требования по жаропрочности предъявляются к лопаткам турбин. Здесь, в частности, возможно применение жаропрочных сплавов на основе молибдена или никеля. Весьма перспективным молибденовым сплавом считается сплав TZM. На базе 105 ч он обеспечивает жаропрочность в 4 раза большую, чем никелевый сплав IN-713LC, применявшийся ранее для лопаток газовых турбин.