4.2. КОРРОЗИОННАЯ СТОЙКОСТЬ МАТЕРИАЛОВ В ПАРОВОДЯНОЙ СРЕДЕ И В НАТРИИ В УСЛОВИЯХ МАЛЫХ ПРОТЕЧЕК ВОДЫ

Коррозия низколегированных сталей в пароводяной среде. Условия работы конструкционных материалов в паре и в воде парогенераторов атомных установок на быстрых нейтронах близки к условиям работы материалов в котельных установках. Повреждение конструкционных материалов в воде и паре происходит в результате электрохимической или химической коррозии. При протекании электрохимической коррозии образуется гидроокись или закись железа:

(4.15)

(4.16)

При относительно низких температуре и давлении продукты коррозии выпадают в виде рыхлого осадка и не защищают сталь от дальнейшего повреждения. Этим же путем идет стояночная коррозия. В воде высоких параметров происходит разложение гидроокиси с образованием на поверхности стали магнетита по реакции

![]() (4.17) закись железа взаимодействует с водой также с образованием магнетита:

(4.17) закись железа взаимодействует с водой также с образованием магнетита:

(4.18)

При взаимодействии конструкционных материалов с паром имеет место химическая коррозия с образованием магнетита по реакциям

(4.19)

(4.20)

![]()

![]()

![]()

- Магнетитовая пленка во всех случаях оказывает защитное действие. В результате процесс коррозии идет с убывающей скоростью. Рост пленки при окислении подчиняется параболическому закону.

Важнейшими параметрами, определяющими скорость коррозии, является температура и состав примесей в воде. В общем случае можно говорить о повышении скорости коррозии при повышении температуры. Вместе с тем влияние температуры может быть более сложным. При изменении температуры может меняться состав и характер продуктов коррозии, что существенно меняет скорость процесса. В воде высоких параметров в результате образования магнетита коррозия уменьшается по сравнению с коррозией при более низкой температуре. При изменении агрегатного состояния воды скорость коррозии также может изменяться. Заметное влияние на коррозию оказывают некоторые вещества, растворенные в воде. Уровень pH в сильной степени влияет на коррозию углеродистых и низколегированных сталей. При подкислении среды (низкие значения pH) гидроокисные и окисные пленки железа не образуются. Процесс коррозии протекает электрохимическим путем с постоянной достаточно большой скоростью анодного растворения железа.

Испытания углеродистых сталей в воде при рН=9-11, задававшейся введением LiOH или NaOH, показали, что скорость коррозии существенно снижается по сравнению с поведением в нейтральной и тем более подкисленной среде.

Повышение концентрации кислорода ведет к ускорению коррозии и переходу ее от равномерной к язвенной. Имеются сведения о линейной зависимости скорости коррозии от содержания кислорода до 7 мг/кг и при наличии депассиваторов (рис. 4.11). Ускорение коррозии объясняется кислородной деполяризацией. При больших концентрациях кислорода возможна пассивация материалов. Однако пассивирующие свойства кислорода в отношении углеродистой и низколегированной сталей проявляются слабо. Пленки пассивности легко разрушаются, и в этих местах локализуется анодный процесс, результатом чего является интенсивная язвенная коррозия.

Ускорение коррозии вызывают хлориды и повышенная концентрация едкого натра. Механизм влияния хлоридов состоит в абсорбции их окисными пленками и замещении в окисных пленках кислорода. В результате образуется растворимое в воде хлорное железо. Места с поврежденными окисными пленками подвергаются анодному растворению. В растворах едкого натра с концентрацией более 40 г/кг железо растворяется без образования защитной пленки продуктов коррозии и скорость коррозии резко возрастает. Низколегированные стали, например, типа 2,25 Сr—1Мо при испытаниях в воде, содержащей около 5% NaOH, при температуре 480 °С корродируют со скоростью около 1,5•10-3 мм/ч. При дальнейшем увеличении содержания NaOH скорость коррозии возрастает приблизительно пропорционально концентрации щелочи.

Рис. 4.11. Зависимость скорости коррозии стали в конденсате от содержании кислорода

Для обеспечения достаточной коррозионной стойкости низколегированных сталей, применяемых в парогенераторах, регламентируют содержание примесей в питательной воде. Нормы по допустимому количеству примесей установлены по опыту эксплуатации паровых котлов и парогенераторов и аналогичны для разных АЭС. В частности, для парогенераторов АЭС на быстрых нейтронах рекомендуется содержание примесей в воде, приведенное в табл. 4.3.

Таблица 4.3. Содержание нормируемых примесей в воде парогенераторов АЭС с натриевым теплоносителем

* Достигается введением аммиака.

Результаты стендовых модельных испытаний, а также исследования материалов после эксплуатации парогенераторов при концентрации примесей в пределах норм подтверждают работоспособность низколегированных сталей. Так, показано, что при содержании кислорода 0,04 мг/кг, хлоридов 0,03 мг/кг при температуре 300—350 °С, давлении 13,0 МПа коррозия стали типа 1Х2М составляет 0,001—0,03 мм/год. Сведения о высокой стойкости сталей 1Х2М и 15ХМ при содержании кислорода 0,05 мг/кг приведены в работе [128]. Трубы из этих сталей при работе в течение 2•104 ч в экономайзерной и переходной зонах парогенератора корродировали со скоростью около 0,01 мм/год. Несколько большая скорость коррозии 0,06 мм/год в начальный период эксплуатации обнаружена на испарительных трубах парогенератора Бор-60.

Оценка величины повреждения перлитных сталей типов 1Х2М и 1Х2МФБ за предполагаемый полный срок службы энергетических установок была произведена на базе длительных испытаний модели перегревателя. Расчетно-экспериментальным путем было показано, что коррозия сталей за 30 лет работы при температуре 450—600 °С составит 0,3—0,6 мм.

Химический состав низколегированных сталей мало влияет на их коррозионную стойкость в пароводяной среде. В частности, это относится к хрому при содержании его до 2—3%. Определенное негативное влияние может иметь повышенное содержание серы. Так, содержание серы до 0,05% может ускорить коррозию в результате образования сульфидов железа и марганца, которые играют роль катодных включений.

Особенностью натриевых парогенераторов является существование высокого теплового потока через стенки труб. Рассмотрим влияние его на три характерные зоны парогенератора: экономайзерную, перегревательную и испарительную. Главным результатом влияния высокого теплового потока (до 660 кВт/м2) во входной части испарителя является возрастание отложений магнетита. Скорость роста пленки составляет для стали 2,25Сг—1Мо—Nb около 1 мкм за 1000 ч.

В перегревательной части изучено поведение стали 2,25Сг—1Мо при поверхностной плотности теплового потока до 126 кВт/м2, давлении пара 10,5 МПа, скорости пара 13 м/с. Время испытаний д&- 6000 ч [194]. На образцах с тепловым потоком скорость коррозии стала постоянной через 1000 ч, равной 45 мкм/год, что существенно выше, чем на образцах при отсутствии теплового потока. Металлографически обнаружена большая пористость и многочисленные трещины окисной пленки. На хромоникелевых аустенитных сталях и сплаве инколой-800 влияние теплового потока не обнаружено, видимо, из-за малой скорости коррозии вообще.

Многие работы были посвящены исследованию поведения материалов трубных систем в зоне кипения (ухудшенного теплообмена) при высоких значениях поверхностной плотности теплового потока свыше 1100—1200 кВт/м2 [ 23, 128].

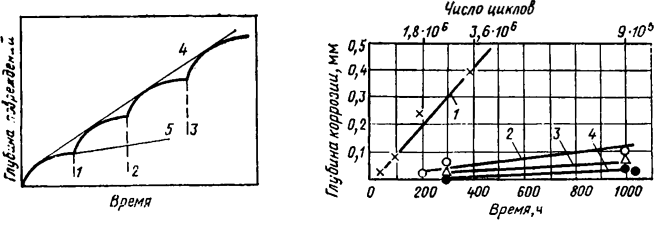

В некоторых опытах были обнаружены аномально высокие скорости коррозии. Так, при испытании в трубной модели прямоточного парогенератора, изготовленного из стали марки 1Х2М, сквозные разрушения труб толщиной 2,5 мм наблюдались после 6000 ч. Поверхностная плотность теплового потока составила 1400 кВт/м2. Можно считать установленным, что основной причиной ускоренного разрушения являются термоциклические повреждения окисной пленки на перлитной стали. Высокий уровень циклических напряжений возникает в результате колебания уровня воды при кипении и попадании капель воды на поверхность стали. Амплитуда температурных пульсаций является функцией теплового потока и перепада температуры по стенке трубы. В результате вместо окисления по параболической зависимости с затухающей скоростью имеет место окисление с постоянной скоростью (рис. 4.12). Коррозионное повреждение резко возрастает.

Были проведены сравнительные испытания ряда материалов на установке, имитировавшей условия зоны кризиса кипения. На нагретые образцы, представляющие пластинки толщиной 2,5 мм, периодически подавалась струя воды. Частота подачи воды была равна 2,5 с-1, что соответствовало расчетной частоте термоциклических нагрузок в реальной конструкции. Амплитуда нагружения регулировалась изменением размера порций подаваемой воды.

Результаты испытаний различных сталей приведены на рис. 4.13. Наибольшую скорость коррозии в этих условиях показала сталь 1Х2М. Стали аустенитного класса имели скорость коррозии, в 10—100 раз меньшую. Линейная экстраполяция дает глубину коррозии за весь ресурс работы для стали типа Х18Н9 0,25 мм, а для стали типа Х20Н30 0,15 мм.

Результаты лабораторных испытании стали 1Х2М находятся в удовлетворительном соответствии с данными стендовых испытании, стали иметь в виду, что 6000 ч работы на стенде равноценны 4,3·107 циклическим термическим нагружениям. После испытаний на стенде трубки толщиной 2,5 мм имели сквозные разрушения.

При снижении теплового потока скорость коррозии сталей, в том числе и низколегированных, может уменьшаться. Так, S-образные трубы из стали 1Х2М в парогенераторе установки Бор-60 при поверхностной плотности теплового потока 700 кВт/м2 после испытаний в течение 20 000 ч имели локальные коррозионные повреждения глубиной не более 0,1—0,2 мм [701.

Помимо снижения теплонапряженности, уменьшение коррозии может быть достигнуто путем стабилизации гидродинамики пароводяного потока.

Коррозия материалов в условиях, малых протечек воды в натрий. Б современных крупных натриевых реакторах-размножителях принята концепция разделения натрия и воды в парогенераторе через одну стенку. Парогенераторы такой конструкции представляются экономически целесообразными. Вместе с тем близкое расположение взаимно активных сред вызвало необходимость детально изучить вопросы безопасности парогенераторов натрий—вода, в том числе поведение конструкционных материалов в случае протечки воды в натрий, так как возможна разгерметизация второго и третьего контуров.

При разгерметизации степень сопротивления коррозии материалов и значительной мере определяет масштабы повреждения и возможность его локализации, а следовательно, допустимость последующей эксплуатации установки. В случае попадания воды в натрий происходят химические реакции с интенсивным выделением тепла:

(4.22)

(4.23)

При истечении воды или пара из отверстия образуется факел реакции. Образно говоря, пароводяная струя выполняет роль топлива и сгорает в натрии.

Твердые, жидкие и газообразные продукты реакции могут иметь в зоне взаимодействия температуру до 1100—1375 °С. Температура струи зависит от геометрических размеров отверстия, давления воды или пара, т. е. фактически от скорости их истечения. В частности, при увеличении давления от 5 до 14 МПа при отверстии диаметром 0,5 мм было зафиксировано повышение температуры факела от 970—1020 до 1200 °С. При меньшем отверстии при давлении 5 МПа температура факела понижалась до 840—860 °С [11]. Температура в струе продуктов реакции заметно зависит от расстояния до места течи. В работе [831 расчетным путем показано, что на расстоянии 80 диаметров отверстия течи температура падает на 550 °С.

Высокотемпературный факел продуктов реакции, содержащий окись натрия и щелочь в количестве, превышающем их предельную растворимость в натрии (0,3 и 0,005% соответственно), при контакте с конструкционными материалами может повреждать их. Отмечены разрушения как материалов, попадающих непосредственно в зону факела (соседние трубки), так и самой трубки с дефектом. Соседние участки повреждаются при большой скорости истечения пароводяной среды, т. е. при протяженном факеле. При уменьшении расхода воды зона реакции может уйти в зону истечения. Это означает преимущественное разрушение самой дефектной трубки.

Механизм коррозии при протечках воды и пара заключается в интенсивной высокотемпературной реакции с окислами натрия и щелочью с образованием комплексных соединений типа ферратов, а также окислов железа и легирующих элементов сталей и сплавов.

Степень повреждения конструкционных материалов определяется температурой факела в области контакта с конструкционными материалами, а следовательно, зависит от геометрических размеров неплотности, расхода и скорости истечения воды и пара через неплотность, расстояния между неплотностью и исследуемым материалом.

В результате многочисленных экспериментов найдено эмпирическое уравнение, учитывающее геометрические параметры системы. Скорость коррозии (мкм/с) соседней трубки при постоянном давлении и температуре воды и натрия равна

![]()

где d —диаметр первоначального отверстия, мм; Н—расстояние между трубкой и местом истечения, мм; К1 и К2 — постоянные для каждого материала, температуры и давления.

Максимальная скорость коррозии наблюдается при отношении H/d ≈ 204-25. Решающее влияние на скорость коррозии оказывает расход воды или пара. Рисунок 4.14 демонстрирует резкое увеличение скорости коррозии при увеличении расхода воды.

Из внешних параметров отметим еще заметное влияние температуры натрия на скорость коррозии. Она определяет скорость реакции вода—натрий, а следовательно, и температуру факела реакции.

Риc. 4.12. Влияние циклических нагружений на глубину повреждений в воде (паре):

1, 2, 3 —моменты разрушения образовавшихся защитных слоев окисной пленки под действием циклических термических напряжений; 4 — кинетика окисления при наличии циклических нагружений; 5 — кинетика окисления при отсутствии циклических нагружений

Рис. 4.13. Зависимость глубины коррозионных повреждений сталей от числа циклов изменения температуры: 1- 1Х2М; 2 — Х12М2М; 3-X18H10T; 4 -Х21Н32М3Б

Риc. 4.14. Зависимость скорости коррозионно- эрозийного повреждения стали 1Х2М от расхода воды через неплотность

Изучены четыре группы материалов: перлитные стали, 12%-ные хромистые стали, хромоникелевые стали типа 18-8Т и высоконикелевые сплавы с содержанием никеля более 30%.

Наименьшей коррозионной стойкостью обладают перлитные стали.

Разрушение трубки толщиной 2 мм может произойти за очень короткое время. Примерно в 2 раза меньшие скорости коррозии в опытах на мишенях показала сталь Х12Н2М, в 3 раза более стойка сталь 0Х18Н10Т и в 6—10 раз меньше скорость коррозии у сплавов Х20Н30 и Х20Н40В [109]. Приведенные данные о преимуществах высоконикелевых сталей скорее являются заниженными.

Коррозия перлитных и хромоникелевых аустенитных сталей может интенсифицироваться при течах в местах заделки труб в трубные доски. Происходит это из-за отсутствия циркуляции в этих местах теплоносителя и как следствие этого повышения концентрации окислов и щелочи, а также в результате более высокой температуры продуктов реакции.

Опыты по изучению коррозии при протечках воды в натрии проводились также на моделях обратной конструкции (натрий в трубках, вода в межтрубном пространстве). Установлено, что при малых течах 10-4—10-3 кг/с скорость коррозии в «обратном» парогенераторе может быть почти на порядок меньше, чем и прямом. При течах более 0,001 кг/с скорость износа стали приближается к скорости в обычной конструкции.

Для имеющихся конструкций парогенераторов скорость повреждения сталей при наличии течи воды или пара в натрий весьма велика и прогрессирует во времени. В связи с этим сколько-нибудь длительная эксплуатация парогенераторов с течами недопустима. Поэтому главным становится своевременное обнаружение течи, быстрое и полное удаление продуктов реакции.

На рис. 4.14 видно, что сталь этого класса марки 1Х2М при расходе воды около 7,0 кг/ч может повреждаться со скоростью 1 мм/с. Для этой стали определены коэффициенты К1 и К2 в формуле (4.25). Они равны соответственно 18,6 и 0,08. Для наиболее неблагоприятных геометрических параметров H/d ≈ 20-25 расчет времени τ (с) до сквозного разрушения трубки из этой стали может быть произведен по формуле (4.26), где δ — толщина трубки, мм.

![]()

Применение более коррозионно-стойких 12%-ных хромистых сталей и высоконикелевых сплавов целесообразно, так как снижает масштаб последствий аварий и увеличивает резерв времени для отключения парогенератора и удаления продуктов коррозии.