Явлению теплового охрупчивания уделяется большое внимание при разработке отечественных сталей для корпусов реакторов. Среди основных легирующих элементов наибольшее влияние на тепловое охрупчивание оказывают никель и марганец, повышая критическую температуру хрупкости. Для стали с содержанием никеля около 1,0 % повышение критической температуры хрупкости еще не наблюдается ври температуре тепловой выдержки 340° С. У стали с содержанием никеля около 3,0 %, критическая температура хрупкости повышается на 20—50°С после выдержки при 340оС и на 190—320°С после выдержки при 500° С длительностью до 104ч. Совместное легирование Сr—Мо—V стали никелем и медью около 1 %, усиливает охрупчивание.

Марганец, так же как и никель, способствует развитию тепловой хрупкости стали. Увеличение содержания марганца от 0,37 до 2,0 % и Cr—Мо—V стали с 2,5 % хрома повышает критическую температуру хрупкости после выдержки в течение 104 ч при 425° С на 140° С. При температуре 340° С и выдержке до 104 ч отрицательное влияние марганца не было обнаружено [127]. Резко усиливается охрупчивание Сr— Мо-V стали при одновременном легировании никелем и марганцем. Сдвиг критической температуры хрупкости стали с 1,5 % марганца и 2,4 % никеля уже при 340° С после выдержки в течение 104 ч достигает 70—90° С после этой выдержки, при 425° С — около 270° С, а после выдержки при 500° С — превышает 350° С.

Для стали 2 % Сr—2 % Ni—0,6 % Мо—0,3 % V было установлено повышение ее чувствительности после закалки и высокого отпуска к тепловой хрупкости при температуре выдержек 340—500° С длительностью до 3·103 ч с повышением содержания углерода от 0,05 до 0,10 %. Дальнейшее повышение концентрации углерода в стали не оказывало существенного влияния. Не было обнаружено и влияния ванадия при изменении его содержания в указанной выше композиции от 0,05 до 0,20 % при концентрации углерода 0,10— 0,12 %, а также в стали 3% Сr—1,5 %Ni—0,6 % Мо с углеродом 0,16— 0,18 %. Однако с увеличением содержания ванадия в этих сталях от 0,20 до 0,50 % начинает проявляться некоторая тенденция к усилению их склонности к тепловой хрупкости как при 340° С, так и при 500оС. Влияние легирующих элементов на чувствительность сталей к отпускной и тепловой хрупкости существенно зависит от содержания примесных элементов и в первую очередь фосфора.

Структурные изменения Сr—Ni и Сr—Ni—Мо сталей в процессе теплового старения подробно изучались на сталях 10ХСНД и 10ХН1М, применяемых в металлоконструкциях РБМК с рабочей температурой в отдельных участках до 400° С [34].

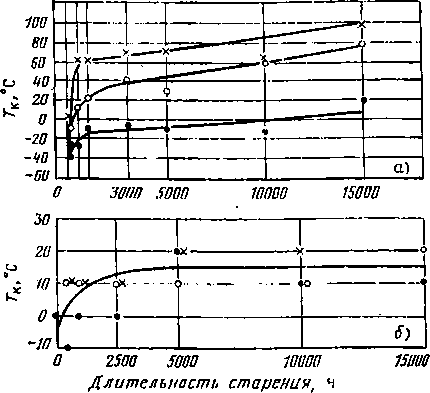

Рис. 2.18. Влияние температуры п длительности старения на изменение критической температуры хрупкости Т к стали 10ХСНД (а) и 10ХН1М (б) (●-340 °С; О — 400 °C; X —450 °С)

При длительных выдержках до 1,5·104 ч термоулучшенной стали 10ХСНД и 10ХН1М в интервале температуры от 340 до 450° С происходит значительное охрупчивание стали 10ХСНД (рис. 2.18). Сталь обладает высоким сопротивлением тепловому охрупчиванию, и максимальное повышение критической температуры хрупкости слабо зависит от температуры выдержки и составляет всего 110—20° С. Для стали 10ХСНД после аналогичной выдержки (450° С, 104 ч) указанная температура повышается на 120—140° С.

Изучение температурно-временных зависимостей теплового охрупчивания приводит к выводу, что этот вид хрупкости является термически активируемым процессом. Независимо от химического состава стали тепловое охрупчивание как функция температуры и времени изменяется по С-образной кривой с максимумом около 450° С.

Никель и марганец наиболее сильно повышают склонность Сг—Мо стали к тепловому охрупчиванию. Однако, стали не легированные хромом, но содержащие никель и марганец, обладают достаточно высоким сопротивлением отпускной и тепловой хрупкости.

Исследование отпускной хрупкости сталей, применяемых за рубежом для корпусов реакторов, и металла их сварных швов показало малую чувствительность к охрупчиванию С — Мо и Мn— Мо сталей по сравнению с Мn— Мо— Ni и Сr—Мо сталями [281]. Добавка никеля к сталям Мn — Мо композиции, хотя и в меньшей мере, чем в случае с Сr — Мо композицией, также повышает их склонность к охрупчиванию. Увеличение (Мn + Si) и параметра x= (10Р + + 5 Sb + 4 Sn + As)x 10-6% повышает чувствительность к охрупчиванию Мn — Мо — Ni стали.

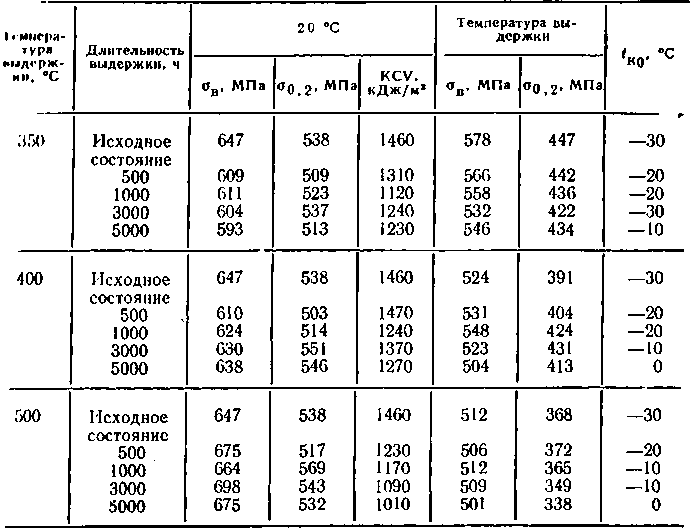

Бесхромистая сталь с содержанием никеля до 5% малочувствительна к тепловой хрупкости. Никельмолибденовая сталь с более высоким содержанием никеля (9,0%) подвержена тепловой хрупкости. Критическая температура хрупкости после выдержки в течение 2-103 ч при 350, 400 и 450 °С соответственно возрастает на 34, 102 и 68 °С. Исследования, выполненные на стали 10Н3МФА, показали высокую структурную стабильность ее при значительных выдержках в области температуры 350—500°С (табл. 2.14). Выдержка при 350°С практически не оказывает влияния на механические свойства стали. Старение при более высокой температуре (400 и 500 °С) приводит к некоторому снижению ударной вязкости и повышению критической температуры хрупкости (tКо).

Стали, не содержащие хрома, 22К (С — Мn) и °10ГН2МФА (Мn — Ni — Мо — V), также слабо чувствительны к тепловой хрупкости при рабочей температуре оборудования АЭС, изготавливаемого из этих сталей (табл. 2.15).

Таблица 2.14. Влияние длительных выдержек при 350—500 °С на механические свойства стали марки 10Н3МФА

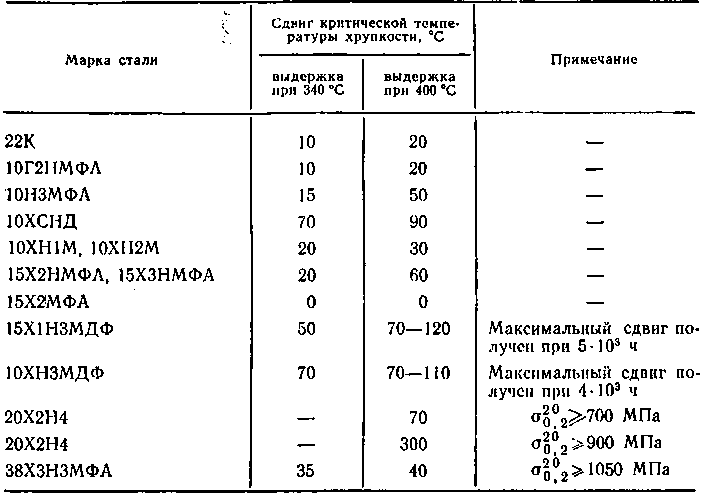

Обобщение экспериментальных результатов оценки максимального сдвига критической температуры хрупкости различных сталей промышленного производства под влиянием длительного нагрева при температуре 340° С и 400° С подтверждает рассмотренные данные по связи химического состава стали с сопротивлением тепловому охрупчиванию (табл. 2.15). Наиболее существенно сопротивление хрупкому разрушению снижается на Сr—Ni сталях с содержанием никеля более 2,0 %, Заметное влияние на чувствительность этих сталей к тепловой хрупкости оказывает исходное состояние.

Повышение прочности закаленной стали путем вариации температуры отпуска, как видно на примере стали 20Х2Н4, может резко повысить чувствительность к тепловой хрупкости. Стали 15Х2МФА и 15Х2НМФА, применяемые для изготовления корпусов ВВЭР, обладают высоким сопротивлением тепловому охрупчиванию при рабочей температуре и практически не чувствительны к отпускной хрупкости при охлаждении массивных полуфабрикатов (толщиной до 650 мм).

Таблица 2.15. Влияние нагрева длительностью 104 ч на сопротивление хрупкому разрушению различных марок сталей

Зарубежные реакторные стали С—Мn и Мn—Ni—Мо композиций (А302В, Л533, А508), а также сталь 2,25 Сr—1Mo (А542), рассматриваемая как перспективный материал, также малочувствительны к отпускной и тепловой хрупкости [266]. В то же время Сr—3,5Ni—Мо сталь (А543), которая также относится к числу перспективных сталей, весьма чувствительна к отпускной и тепловой хрупкости, особенно при температуре выдержки более 350° С. Высокопрочные Сr—Ni—Мо стали с содержанием никеля 7,5 и 12 % подвержены тепловому охрупчиванию даже при выдержке в области температуры не выше 300° С. После выдержки в течение 104 ч при 300° С сдвиг критической температуры хрупкости для стали 7,5 Ni—Сr—Мо составил 31° С, а стали 12 Ni— Сr—Мо около 90° С [273].

В последние годы при изучении структурной стабильности низколегированных сталей при длительном тепловом воздействии большое внимание уделяется роли исходной структуры, размера зерна и особенно примесных элементов на тепловую и отпускную хрупкость сталей и их сварных соединений. Влияние исходной структуры и содержания примесных элементов взаимосвязано, так как охрупчивание происходит в результате сегрегации примесей на межзеренных, межфазных, субзеренных и других поверхностях раздела в стали.

Экспериментальные и теоретические исследования распределения примесей и их взаимодействия с элементами, входящими, в состав стали, внесли наиболее весомый вклад в современное понимание обратимой отпускной и тепловой хрупкости. Хромоникелевая сталь высокой чистоты не охрупчивается при отпуске, а сталь промышленного производства того же состава легко охрупчивается [167]. Наиболее сильным охрупчивающим действием обладают Sb, Р, Sn и As. Если из стали полностью удалить примеси, сталь при тепловой выдержке не охрупчивается. В случае сегрегации примесей но границам происходит

повышение критической температуры хрупкости и разрушение cтaновится межзеренным.

Применительно к реакторным материалам важно отметить существеннo разную склонность к сегрегации фосфора, сурьмы и олова в Cr-Ni и Сr—Мо сталях. Для первых наиболее характерна сегрегация сурьмы и олова по границам зерен. При этом образуется несколько монослоев в зависимости от объемной концентрации примеси в стали |179|. Фосфор менее склонен к сегрегации в Сr—Ni стали и в процессе старения стремится к образованию одного монослоя. Возможно также образование в Сr—Ni стали и неравновесной сегрегации примеси, например олова [185]. Подтверждением такого процесса является уменьшение концентрации олова и никеля по границам зерен после достижения максимальных значении с увеличением продолжительности старения. Это может сопровождаться снижением охрупчивания. В отличие от взаимодействия Ni—Sn фосфор всегда образует равновесную сегрегацию. Концентрация фосфора по границам в охрупченном состоянии в сотни раз может превышать среднее содержание в стали.

Снижение концентрации никеля в Сr—Ni стали резко снижает способность примесей, в первую очередь сурьмы и олова, к сегрегации. Так, уменьшение содержания никеля до 0,5 % делает Сr—Ni сталь даже с 0,02% сурьмы практически не чувствительной к охрупчиванию при 500° С.

Стали Сr—Мо менее чувствительны к охрупчиванию под влиянием примесных элементов, и изменение содержания основных легирующих элементов оказывает на их чувствительность к тепловому охрупчиванию значительно меньшее воздействие но сравнению с Сr—Ni сталями. Сравнение склонности к отпускной хрупкости различных Сr—Мо сталей с содержанием хрома до 9 % выявило наибольшее охрупчивание у стали 2,25 Сr со структурой бейнита. Все другие Сr—Мо стали, в том числе и сталь 2,25 Сr—Мо с ферритно-бейнитной структурой, по чувствительности к отпускной хрупкости находятся на уровне углеродистой стали.