При температуре выше 158 °(. четырехокись азота может существовать только в виде газа. Газ представляет собой смесь окислов N2O4, NO2, NO и O2 в соответствии с реакциями:

![]()

(5.2)

(5.3)

Таблица 5.7. Коррозионная стойкость сталей и сплавов в условиях кипения и конденсации нитрина при температуре 100—130 °С, давлении 2,5—3,0 МПа и скорости потока 10—30 м/с

Первая реакция при давлении 0,1 МПа завершается при температуре 160—180°С, вторая — при 1000—1200 °С.

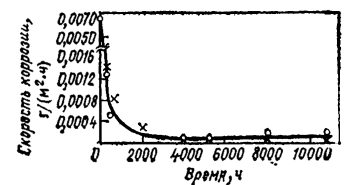

Коррозия в газовой фазе сводится к окислению основы и легирующих элементов. Поскольку реакция идет в сильном окислителе, на поверхности сталей образуются богатые кислородом пленки окислов. Для железа характерными являются окислы типа α-Fe2O3. Пленки, формирующиеся на хромистых и хромоникелевых нержавеющих сталях, легированы хромом и имеют состав (Fe, Сr)2O3. Скорость окисления зависит от качества и толщины образующейся пленки, т. е. фактически от химического состава материала. Внешними параметрами, заметно влияющими на скорость окисления — коррозии, являются время, температура и давление газа. Типичные временные зависимости «того процесса для стали марок Х18Н10Т и 15Х18Н12С4ТЮ при температуре 500 °С и давлении 5 МПа приведены на рис. 5.9. [49].

Рис. 5.9. Временная зависимость скорости коррозии сталей Х18Н10Т (X) и 15Х18Н12С4ТЮ (О) в четырехокиси азота в статических условиях при 500 С и 5 МПа

Скорость окисления в первые 2000 ч быстро уменьшается, достигая стабильных значений, сохраняющихся вплоть до времен, больших 10 000 ч. Временная зависимость скорости коррозии при окислении мало меняется от условий испытаний. Аналогичные результаты получены при испытаниях в потоке Ν2Ο4 при 500 °C, давлении 2,5 МПа и скорости 25 м/с и в статических условиях под облучением при 500 °C и давлении 5 МПа [48].

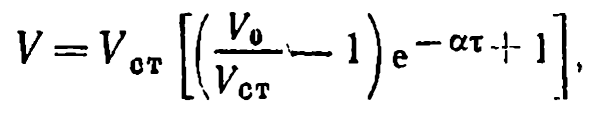

Для описания скорости коррозии хромоникелевых аустенитных сталей предложено следующее эмпирическое уравнение:

(5.4) где Vст — скорость коррозии на участке ее стабилизации; Уо — начальная скорость коррозии; а— константа; τ— время. Приняв для коэффициентов значения V0/Vст = 18 и α=1,2·10-3 можно получить удовлетворительную для технических целей точность подсчета скорости коррозии.

(5.4) где Vст — скорость коррозии на участке ее стабилизации; Уо — начальная скорость коррозии; а— константа; τ— время. Приняв для коэффициентов значения V0/Vст = 18 и α=1,2·10-3 можно получить удовлетворительную для технических целей точность подсчета скорости коррозии.

Испытания в потоке газа, не изменяя характера окисления, несколько (примерно в 2 раза) увеличивают скорость коррозии на участке ее стабилизации. Для определения скорости коррозии па участке стабилизации в зависимости от скорости газового потока в работе [122] дается уравнение

(5.5)

(5.5)

где![]() —скорость коррозии в статических условиях; v — скорость потока газа; β — постоянная для данного материала. Для сталей Х18Н10Т, Х16Н15МЗБ и других аналогичных материалов коэффициент β при скорости потока до 50 м/с равен 0,03.

—скорость коррозии в статических условиях; v — скорость потока газа; β — постоянная для данного материала. Для сталей Х18Н10Т, Х16Н15МЗБ и других аналогичных материалов коэффициент β при скорости потока до 50 м/с равен 0,03.

Влияние температуры на скорость окисления в Ν2Ο4 имеет необычный характер. Вместо экспоненциального увеличения скорости процесса в интервале температуры 200—700 °C наблюдается уменьшение скорости окисления. Происходит это вследствие уменьшения в газе содержания основного окисляющего компонента ΝΟ2 в соответствии с реакцией (5.3).

Рис. 5.10. Зависимость скорости коррозии (а) нержавеющей стали и концентрации ΝΟ2 (б) в равновесной смеси окbcлов азота от температуры

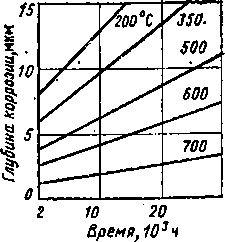

Рис. 5.11. Глубина коррозии нержавеющей стали в потоке четырехокиси азота при скорости 20 м/с и давлении 15 МПа

На рис. 5.10 приведены зависимости концентрации ΝΟ2 (б) и скорости окисления в теплоносителе (а) при различных температуре и давлении. Характер зависимостей одинаков, что подтверждает решающую роль содержания NO2 в процессах газовой коррозии. При температуре выше 750— 800 °С, когда газ обедняется NO2 и интенсивно идет процесс термического разложения NO на азот и кислород, можно ожидать увеличения скорости коррозии материалов с ростом температуры. Повышение давления теплоносителя увеличивает концентрацию NO2 в нем и соответственно вызывает рост скорости коррозии.

В работе предложено эмпирическое уравнение стационарной скорости коррозии в интервале температуры 200—700 °С, при давлении 2—6 MПа и времени испытаний от 360 до 2000 ч, позволяющее прогнозировать скорость коррозии для предполагаемых параметров реальных энергетических установок.

На рис. 5.11 приведена диаграмма зависимости глубины окисленного слоя от времени при различных температуре и давлении N2O4 для нержавеющих сталей. Максимальная скорость коррозии наблюдается при температуре 200 °С, но и в этом случае она не превышает 25 мкм за 30 000 ч.

Нелегированные и низколегированные стали обладают существенно меньшей коррозионной стойкостью в газообразной N2O4. На их поверхности образуются рыхлые окисные пленки, обладающие низкими защитными свойствами. Скорость коррозии углеродистой стали Ст. 3 при температуре 500 °С и давлении 5 МПа составляет 0,56 мм/год, а сталей 20СГЛ и 18ХНВЛ — 0,067 мм/год.

Изучена коррозия алюминия и его сплавов и титана. Алюминий и его сплавы типов АД-1, АМГ, АК-6, САВ1Т, Д16 и др. при температуре 100—200 °С и давлении 2,0 МПа обладают высокой коррозионной стойкостью. Скорость коррозии не превышает 2·10-3 мм/год. Повышение давления до 5 МПа при 200 °С ускоряет процессы коррозии примерно на порядок. Средняя скорость коррозии в этих условиях составляла (1 -г-5) · 10~2 мм/год. Поверхность образцов была покрыта темно-серой или черной пленкой. Титановые сплавы испытаны при температуре 200 °С и давлении 2 МПа в течение 360 ч. Все сплавы имели низкую скорость коррозии, не превышающую 4 · 10-3 мм/год.

Влияние напряжения на поведение конструкционных материалов в N2O4 целесообразно рассмотреть раздельно для низкотемпературной и высокотемпературной областей коррозии. В первом случае возможно изменение характера взаимодействия и появления локальных видов коррозии. Для сплавов на основе никеля и титанового сплава ВТ-14 обнаружено коррозионное растрескивание под напряжением при испытаниях в зоне испарения и конденсации. Материалы на основе железа не подвержены этому виду повреждения. Сведения о влиянии напряжений на скорость общей низкотемпературной коррозии в литературе отсутствуют. Однако вряд ли можно ожидать очень сильного увеличения скорости коррозии при напряжениях ниже предела текучести.

В высокотемпературной области влияние напряжений на коррозию практически отсутствует. Наиболее детально эти вопросы изучены в работе. Испытания проводились в автоклавах при температуре 132, 200, 400 °С и давлении 5 МПа; длительность опытов составляла 3000 ч. Теплоноситель содержал 0,66% HNO3 в течение всего времени испытаний. Напряжения в образцах создавались сведением до соприкосновения концов пластинок толщиной 1,25—3,00 мм после загиба их на оправке на угол 180°, Скорость общей коррозии при 400 °С составила для стали Х25 1,2-10-4 г/(м2-ч), стали Х15Н9СЗБ — 2,6-10-4 г/(м2-ч), сплава ХН60В — 7- 10-5 г/(м2-ч), что близко к значениям скорости коррозии для ненапряженных образцов.

Отсутствие заметного влияния напряжений на скорость коррозии было установлено для различных хромоникелевых сталей при температуре до 700 °С и давлении до 5 МПа. Испытания в статических условиях и в потоке N2O4, циркулирующем со скоростью 20—30 м/с при температуре 500—550 °С, привели к исходным скоростям коррозии. Не было также зафиксировано преимущественной коррозии сварных швов и зоны термического влияния.

Циклические напряжения могут изменить коррозионное поведение сталей в Ν2O4, если их амплитуда выше уровня хрупкой прочности окисной пленки, т. е. если при нагружении происходит разрушение окисной пленки. В свою очередь, хрупкая прочность окисной пленки зависит от ее толщины, снижаясь по мере роста окисной пленки. Можно ожидать поэтому, что стали или сплавы, имеющие высокую коррозионную стойкость в N2O4, в ненапряженном состоянии будут лучше сопротивляться повреждению и при циклическом нагружении. В работе [49], действительно, показано, что хромистые стали типов Х13 и Х25 и хромоникелевые стали типа ОХ18Н10Т при термоциклическом нагружении по режимам 20°С↔550°С, 20°С↔700°С не изменили характера коррозии. На поверхности их образовалась тонкая (0,005—0,010 мм) плотная окисная пленка. На сталях типа Х14Г14НЗТ обнаружено скалывание окисных пленок и изменение характера коррозии с переходом от увеличения к уменьшению массы образцов. При этом установлено заметное возрастание коррозии.

Опыты проводились на специальном стенде с давлением 5 МПа в автоклавах с образцами. Длительность нагрева автоклавов составляла 3 ч, выдержка при максимальной температуре проводилась в течение 10—12 ч, охлаждение до 20 °С происходило за 6—8 ч. Общее время термоциклирования при 200 циклах составляло 5000 ч, из них в контакте со средой образцы находились 1000 ч. Следует обратить внимание на низкие скорости изменения температуры при термоциклировании.

Коррозионно-механические свойства нержавеющих сталей в газообразной N2O4 практически не отличаются от свойств на воздухе. Это является результатом малой скорости общей коррозии и отсутствием локальных видов коррозии. Кривые длительной прочности сталей ОХ18НЮТ и Х16Н15МЗБ при испытаниях в N2O4 и на воздухе близки. Обнаружена тенденция к некоторому повышению прочности при испытаниях в N2O4 по сравнению с испытаниями на воздухе. Опыты проводились при 500 и 700 °C. Объяснение этому можно искать в упрочняющем действии окисной пленки [114]. Механические свойства при кратковременном разрыве определялись после длительной выдержки в теплоносителе. Непосредственного разрыва в N2O4 не производилось. Свойства хромоникелевых нержавеющих сталей после выдержки в контакте с N2O4 при температуре 500 °С не ухудшались (табл. 5.8).

Таблица 5.8. Механические свойства сталей до и после выдержки в N204 при 500 °С и давлении 5 МПа

Марка стали | Длительность испытаний, ч | σв, МПа | σ0,2, МПа | δ, % |

12Х18Н10Т | Исходное состояние | 625 | 306 | 34,5 |

5070 | 615 | 302 | 29,0 | |

6100 | 630 | 297 | 33,4 | |

08Х18Н10Т | Исходное состояние | 490 | 196 | 40,0 |

5070 | 600 | 258 | 36,8 | |

6100 | 600 | 276 | 42,3 |

При циклическом нагружении сильфонов материал металлорукавов из стали Х18Н10Т контактировал либо с газообразным теплоносителем при температуре 255 или 140°С, либо с конденсирующимся теплоносителем при температуре 65 или 35 °С. Контрольные испытания проводили при 150°С на воздухе. Контакт с газообразным теплоносителем не изменил циклической прочности сильфонов при 255 °С. Заметное снижение циклической прочности произошло при 35 °С. Число циклов до разрушения составило 800 вместо 7209 на воздухе. Металлографически выявлено сильное растравливание поверхности стали. Меньшее растравливание обнаружено при 65 °С.

Коррозия в условиях облучения нейтронами и γ-квантами. Нейтронное облучение может повлиять на характер и скорость коррозии [135]. В первую очередь можно ожидать повреждений окисной пленки и вследствие этого ускорения коррозии. Для выяснения степени влияния облучения были проведены испытания в автоклавах без циркуляции среды при температуре 550 °С в течение 960 и в потоке при той же температуре, давлении 3,0 МПа, расходе газа 30 кг/ч, времени работы на номинальном режиме 470 ч, содержании HNO3 0,4—0,5%. Первый опыт показал, что стали Х18Н10Т и Х16Н15МЗБ практически не изменяют коррозионной стойкости при облучении в потоке нейтронов плотностью 6,5·1011 нейтр/(см2-с), E≥0,06 пДж. Некоторое отклонение наблюдается лишь в первые 200 ч, когда скорость коррозии при облучении больше, чем без облучения. После 300 ч выдержки скорости коррозии под облучением и без него становятся одинаковыми. Поверхность материала, находившегося под облучением в потоке теплоносителя, после испытаний имела тонкую светлую окисную пленку без повреждений. Скорость коррозии стали Х16Н15М3Б составила 0,002 мм/год.

Другой опыт, проведенный при температуре 535—610 °С, давлении 4,5— 5,5МПа, расходе N2O4 48 кг/ч в течение 2500 ч в реакторе ИРТ, подтвердил малое влияние облучения нейтронами на коррозию этой стали. Скорость коррозии была равной 0,001—0,002 мм/год.

Аналогичные результаты получены при изучении влияния γ-обл учения дозами до 11,3· 108 Гр на коррозионную стойкость при температуре 30—40 и 50— 250 °С. Хромистые и хромоникелевые стали, алюминиевые сплавы не изменили своей коррозионной стойкости под действием облучения [46].