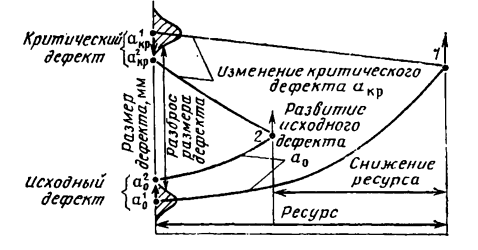

Для сосудов давления процесс разрушения рассматривается как многостадийный, включающий зарождение трещины, докритическое ее развитие и, наконец, хрупкое (квазихрупкое) разрушение или разрушение в условиях общего пластического течения (рис. 2.29). Уменьшение критического размера дефекта акр в процессе эксплуатации корпуса реактора в основном связано с воздействием нейтронного потока, а скорость роста исходного дефекта определяется условиями циклического нагружения.

Многократное приложение механических и термических нагрузок в процессе эксплуатации корпусов реакторов способствует появлению усталостных повреждений; при этом наибольшее внимание следует уделять малоцикловой усталости.

Общее число циклов пуск — остановка и переходов с одного режима на другой в современных АЭС уже стало соизмеримо с числом циклов до зарождения усталостных трещин. В связи с этим в настоящее время все высоко нагруженные сосуды давления, работающие при нестационарных режимах, рассчитываются на прочность при малоцикловом нагружении по критерию возникновения трещин.

Рис. 2.29. Схема развития дефекта в корпусе реактора в процессе его эксплуатации

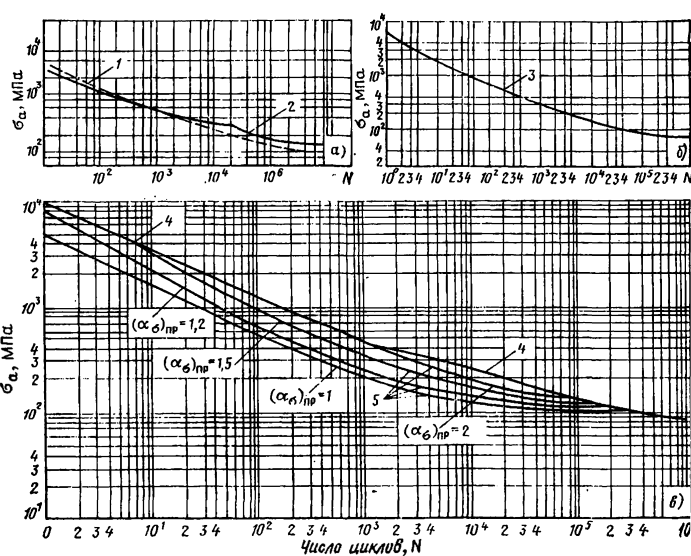

Сопротивление образованию трещин и разрушению при малоцикловом нагружении зависит от механических свойств материалов. Допускаемые амплитуды напряжений σа или деформаций εа и число циклов N устанавливаются на основе уравнений кривых малоцикловой усталости с введением в них запасов по амплитудам пσ или пε, равное 2, и по долговечности пN, равное 10 [104]. Уровень номинальных и местных напряжений (деформаций) определяется экспериментально или в результате расчета для соответствующих режимов эксплуатации данного оборудования.

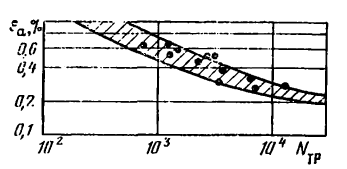

Обоснованность указанных выше запасов прочности при циклическом нагружении основывается на результатах многочисленных испытаний моделей и полунатурных узлов различных сосудов давления. На рис. 2.30 приведены расчетные кривые малоцикловой прочности реакторных сталей перлитного класса для температуры до 370° С [104, 144]. Нормативные кривые для всех применяемых в настоящее время материалов в мировом реакторостроении практически одинаковые.

Рис. 2.30. Расчетные кривые малоцикловой прочности углеродистых и низколегированных сталей при температуре до 360 °С:

Приемлемым считается также аналитическое выражение, позволяющее оценить малоцикловую усталостную прочность по простым характеристикам прочности и пластичности, определяемым при испытаниях на растяжение.

Соответствующая формула [96] имеет вид:

![]() (2.2)

(2.2)

где Δε — размах полной деформации; Е — модуль упругости; N — число циклов до появления трещины; σΒ — предел прочности; ф — относительное сужение.

В интервале долговечностей до 10* циклов данные по сопротивлению усталостному разрушению материалов с различным уровнем прочности, применяемых в реакторостроении и для изготовления других сосудов давления, располагаются в сравнительно узкой полосе разброса значений. Поскольку практически все конструкционные материалы имеют примерно одинаковое сопротивление малоцикловому разрушению в указанном диапазоне долговечностей независимо от уровня прочности, то использование более прочных материалов для сосудов давления с близкими характеристиками коэффициентов концентрации напряжений при сохранении существующих запасов прочности приведет к повышению амплитуды деформаций в районе конструктивных концентраторов, и, следовательно, к снижению долговечности сосудов давления.

Реальные циклы нагружения конструкции обычно не являются симметричными, при этом асимметрия по деформациям и напряжениям в общем случае не одинакова.

Увеличение асимметрии заметно снижает выносливость при многоцикловой усталости [731.

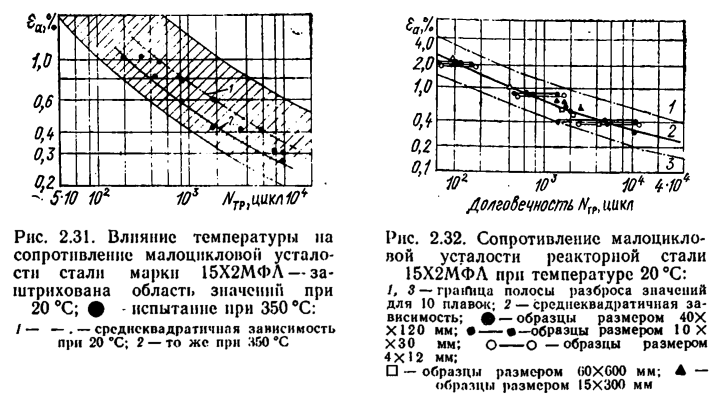

Повышение температуры от комнатной до рабочей хотя и не оказывает существенного влияния, тем не менее во всех случаях наблюдается тенденция к снижению амплитуды разрушающей деформации при фиксированном значении долговечности [591. В качестве примера на рис. 2.31 показано некоторое (до 30%) снижение амплитуды разрушающих деформаций при одноосном растяжении — сжатии образцов из стали 15Х2МФА с повышением температуры от комнатной (зависимость 1) до 350° С (зависимость 2). Все экспериментальные точки расположены внутри зоны разброса результатов испытаний при комнатной температуре.

Обобщение результатов испытаний образцов различных размеров свидетельствует об отсутствии заметного влияния масштабного эффекта на условия возникновения трещин при малоцикловой усталости реакторной стали (рис. 2.32).

Окружающую среду следует рассматривать как один из эксплуатационных факторов, способных оказывать влияние на поведение материалов при циклическом нагружении. Исследовалась малоцикловая ус:алссть сталей перлитного класса в растворах, более агрессивных по сравнению с чистой реакторной водой при температуре 160—250° С.

Долговечность при малоцикловой усталости малоуглеродистых сталей в обескислороженной воде практически равна долговечности при усталости на воздухе 1301. Аналогичные результаты были получены и на реакторной стали 15Х2МФА при заполнении образцов дистиллированной водой. В деаэрированной воде с pH > 7 при рабочих параметрах АЭС на перлитных сталях образуется достаточно плотная окисная пленка, и по этой причине такая среда практически не влияет на их циклическую прочность.

Вода высокой чистоты не оказывает влияния и на усталость различных материалов иа базе 106—108 циклов [75, 235]. Усталостная прочность на воздухе, как уже отмечалось, практически не изменяется при нейтронном облучении.

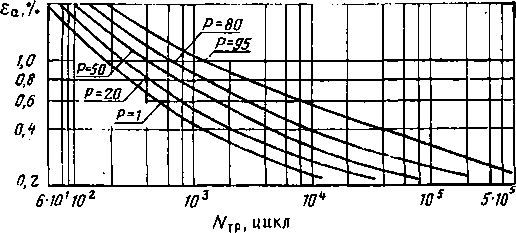

Таким образом, влияние основных эксплуатационных и технологических факторов практически укладывается в полосу разброса значений малоцикловой усталости сталей данного класса. Это позволяет проводить оценку вероятности разрушения реакторных материалов по моменту возникновения трещин на основании построения кривых равной вероятности без специального учета влияния флюенса и среды. На рис. 2.33 представлены кривые малоцикловой усталости стали 15Х2МФА но параметру равной вероятности разрушения. Нижняя граница малоцикловой усталости, соответствующая вероятности разрушения 1%, расположена существенно выше расчетной кривой усталости, рекомендованной в «Нормах расчета на прочность» для низколегированных сталей (см. рис. 2.30).

Рис. 2.33. Кривые сопротивления малоцикловой усталости стали 15Х2МФА по параметру равной вероятности разрушения Р от 1 до 95%, соответственно Р = 1; Р=95

основного металла и также превышает нормативный уровень (104]. В «Нормах расчета на прочность» при оценке циклической прочности металла шва вводится коэффициент снижения усталостной прочности относительно основного металла фс=0,8. Полученные данные подтверждают достаточную консервативность этого коэффициента.

Указанное значение φс характерно и для других реакторных материалов перлитного класса сталей 15Х2НМФА, 15Х3НМФА, 10XHIM, 22К, 10ГН2МФА, 10НЗМФА и их сварных соединений в области температуры до 350° С. В настоящее время можно считать доказанным справедливость деформационных критериев при оценке долговечности до зарождения усталостного разрушения (90]. В связи с этим, зная амплитуду местных деформаций в вершине концентратора, применяя указанные выше зависимости малоцикловой усталости, можно определить долговечность до появления трещины от дефектов округлой формы (поры и др.) или до момента страгивания трещины (трещиноподобные дефекты). Это и будет определять продолжительность инкубационного периода процесса разрушения конструкции. Такой подход был, в частности, применен для нормирования технологических дефектов сварки и оценки циклической прочности сварных толстостенных сосудов давления (73].

Для толстостенных сосудов давления развитие зародившихся усталостных трещин в значительной степени определяет их долговечность. Анализ развития трещин при циклическом нагружении может быть выполнен с использованием зависимостей механики разрушения.

Рис. 2.34. Сопротивление малоцикловой усталости металла шва (автоматическая сварка проволокой Св-10ХМФТ под флюсом АН-42): заштрихована область значений при 20 °С; ●— температура испытаний

350 °С

Наиболее часто употребляемым аналитическим выражением скорости распространения трещин является формула Пэриса:

![]() (2.3) где dl\dN — скорость распространения трещин; ΔΚ=Кmax—Кmin— размах коэффициента интенсивности напряжений за цикл.

(2.3) где dl\dN — скорость распространения трещин; ΔΚ=Кmax—Кmin— размах коэффициента интенсивности напряжений за цикл.

При отнулевом (пульсирующем) цикле нагружения размах коэффициента интенсивности напряжений за цикл равен его максимальному значению Кmax; С и т — постоянные для данного материала, зависящие от частоты нагружения, асимметрии, формы цикла, окружающей среды. Величина т равна тангенсу угла наклона прямой 1g ![]() к оси Ig ΔК, а величина С представляет собой скорость роста трещины при ΔК — 1МПа-м, полученную условно, путем экстраполяции. Чем меньше m, тем меньше чувствительность материалов к увеличению скорости роста трещины с возрастанием ΔK. Снижение С указывает на увеличение способности материала тормозить разрушение при любом уровне напряжений.

к оси Ig ΔК, а величина С представляет собой скорость роста трещины при ΔК — 1МПа-м, полученную условно, путем экстраполяции. Чем меньше m, тем меньше чувствительность материалов к увеличению скорости роста трещины с возрастанием ΔK. Снижение С указывает на увеличение способности материала тормозить разрушение при любом уровне напряжений.

Зависимость (2.3) определяет практически наиболее важную область циклических нагрузок при оценке роста трещин. При малых значениях ΔK зависимость (2.3) нарушается. Существует пороговое значение ΔK, ниже которого рост трещин при циклическом нагружении отсутствует. На пороговое значение ΔK оказывают влияние такие условия нагружения, как асимметрия цикла, размер трещин и др. При больших ΔK возможен переход к ускоренному нестабильному развитию трещин - при циклическом нагружении.

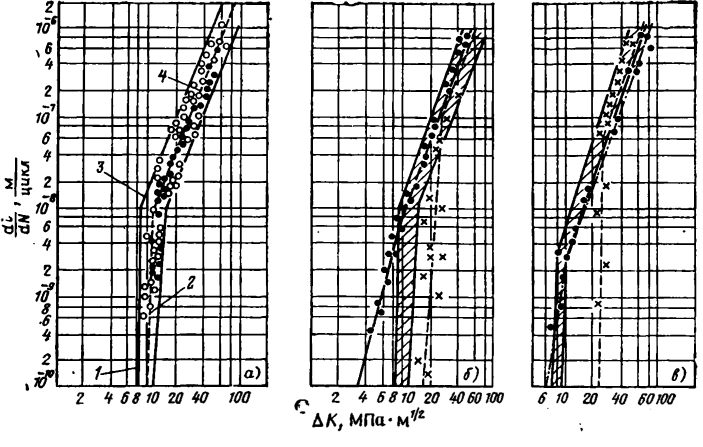

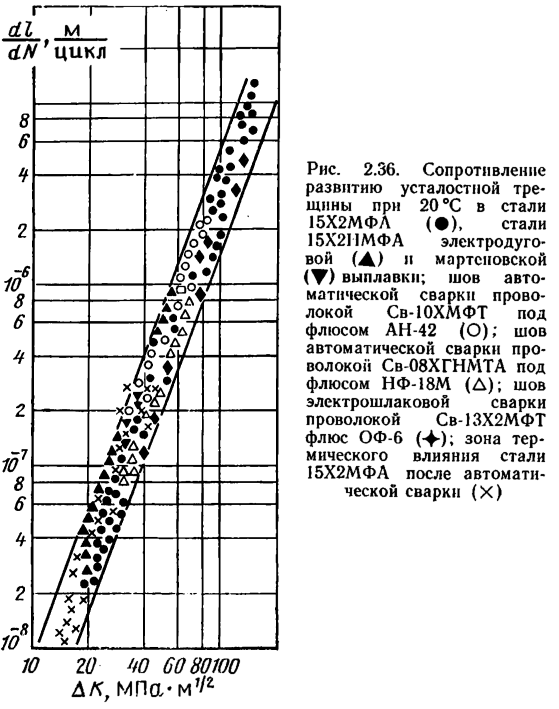

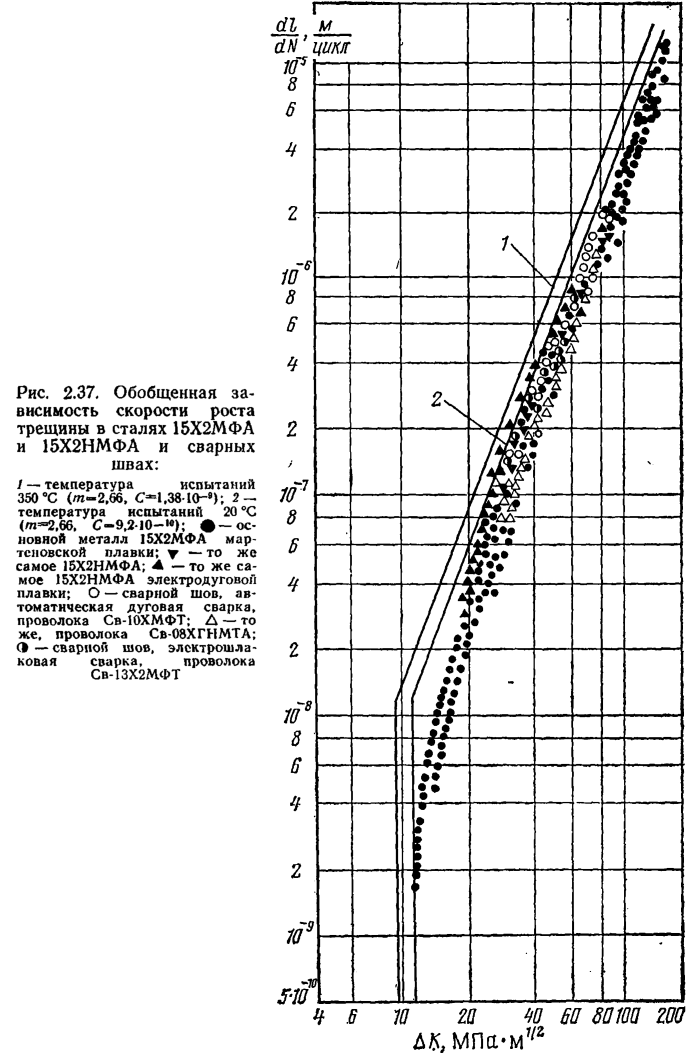

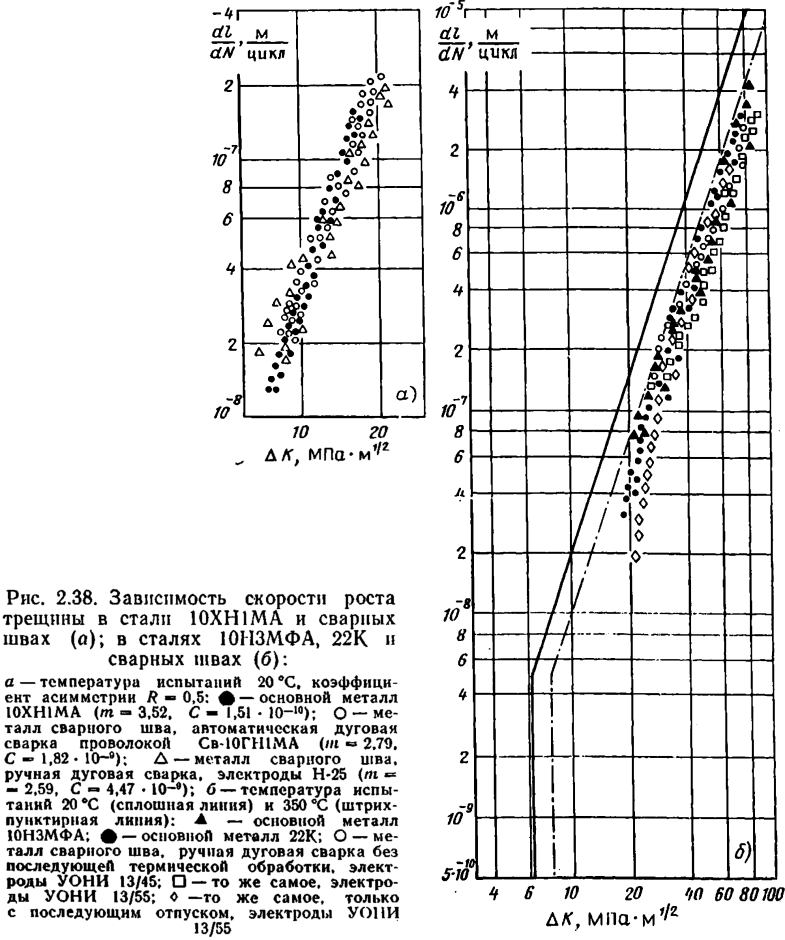

Экспериментальные зависимости скорости роста трещины в отечественных реакторных материалах в зависимости от температуры и масштаба образцов представлены на рис. 2.35 для основного металла стали 15Х2МФА, 15Х2НМФА и на рис. 2.36 для металла различных методов выплавки стали, сварных швов и зоны термического влияния. На рис. 2.37, 2.38 отражены обобщенные данные по скорости роста трещины в сталях 15Х2МФА, 15Х2НМФА и их сварных соединениях, а также сталях 10XHIMA, 10Н3МФА и 22К. Все рассматриваемые материалы имеют близкие значения коэффициентов С и т в уравнении (2.3), так как они относятся к одному классу сталей. Лаже стали различных классов с существенно разным уровнем прочности — нержавеющие аустенитные (210<σ0,2<350 МПа), ферритно-перлитные (210<σ0,2<550 МПа), мартенситные (σ0,2 > 480 МПа) — при испытаниях на воздухе показывают примерно одинаковое сопротивление распространению трещины при циклическом нагружении [265].

Для инженерной практики интерес может представлять остаточная долговечность Nр — число циклов, которое может выдержать анализируемая конструкция с трещиной известного размера до полного разрушения.

Рис. 2.35. Влияние температуры и масштабного эффекта на сопротивление развитию усталостной трещины в стали 15Х2МФА (а, б) и 15Х2НМФА (в):

а — температура испытаний 20 °С (●) и 350 °С (О); 1— т — 34,6; С = 8.38-1042; 2 — т = • 20,09, С - 6,09 · 1030; 3 — т = 2,66; С = 2,83 · 10-11; 4 — т - 2,66, С = 3.58 · 10-12; б, в — температура испытаний 20 оС; ● — толщина образцов 10 мм; заштрихованная область — толщина 25 мм; X — толщина 150 мм

Расчет значений долговечности Np в упругой области нагружения можно выполнить по формулам, выведенным путем интегрирования уравнения (2.3) для поверхностной трещины полуэллиптической формы.

В более общем случае при т Ф 2

![]() (2.4) и случае т = 2

(2.4) и случае т = 2

![]() (2.5)

(2.5)

где l0 — исходная глубина трещины; lкр — критический размер трещины; ∆σ — размах напряжений; М — параметр, характеризующий форму дефекта, и для полуэллиптической трещины с отношением полуосей 2/3 и σ/σ0,2 — 0,5-1,0 соответственно М = 2,32-2,54.

Для использования указанных выше аналитических уравнений важно иметь определенные представления о динамике изменения конфигурации дефекта в процессе его циклического роста. Конфигурацию первоначального дефекта, выявленного при контроле оборудования, можно схематически представить в виде плоских дефектов эллиптической или круглой формы, как это предложено в нормативной документации США.

Исходный трещиноподобный дефект развивается при циклическом нагружении, стремясь приобрести энергетически наиболее выгодную форму, соответствующую условию постоянства коэффициента интенсивности напряжений по всему контуру трещины. В зависимости от места расположения дефекта указанному условию удовлетворяет внутренняя эллиптическая трещина с соотношением полуосей 1:1 или поверхностная полуэллиптическая трещина с соотношением полуосей 2:3.

Описание экспериментальных данных по кинетике усталостных трещин с помощью уравнения (2.3) правомерно только в области номинальных напряжений, не превышающих предела текучести материала. При напряжениях выше предела текучести использование основной характеристики линейной механики разрушения (коэффициента интенсивности напряжений ∆К) неправомочно.

Для описания скорости роста трещины в области упругопластических деформаций необходимо использовать деформационные критерии сопротивления разрушению [90, 91].

При таком подходе в уравнении (2.3) величина ΔК заменяется размахом коэффициента интенсивности деформаций который зависит от показателя деформационного упрочнения, относительной деформации и условного значения коэффициента интенсивности напряжений в упругопластической области.

Скорость распространения усталостных трещин может возрасти в воде реакторных параметров по сравнению со скоростью на воздухе.

Первые работы по изучению влияния водной среды на сопротивление распространению усталостной трещины реакторных материалов проводились при частотах нагружения более 60 цикл/мин. Результаты этих работ по казали, что влияние среды на развитие трещины в стали А533В-1 незначительное. Позже были опубликованы данные, указывающие, что скорость роста трещины в сталях, применяемых для изготовления корпусов реакторов, при воздействии реакторной воды увеличивается по мере снижения частоты нагружения [62, 267]. Наиболее существенное влияние водной среды (воды реакторных параметров, дистиллированной воды и 3,5%-ного раствора NaCl) проявляется при частотах 0,5—1 цикл/мин. Скорость роста трещины возрастала с увеличением коэффициента асимметрии, и в воде высоких параметров она увеличивалась более чем 10 раз.

На основании полученных данных было внесено в нормы ASME уточнение зависимости скорости роста трещины под влиянием коррозионной среды (рис. 2.39) для реакторных сталей с пределом текучести до 345 МПа. Все реакторные стали относятся к материалам сравнительно малой прочности, которые практически не чувствительны к коррозионному растрескиванию при статическом нагружении. Это имеет важное значение при рассмотрении общих закономерностей поведения сталей корпусов реакторов при циклическом нагружении в контакте со средой. Принципиально различаются по чувствительности к влиянию среды на скорость роста трещины при циклическом нагружении материалы, склонные к коррозионному растрескиванию, для которых ∆К может быть больше Kiscc, и материалы, иммунные к воздействию среды при статическом нагружении, для которых ΔК всегда меньше Kiscc. Стали корпусов реакторов относятся ко второму типу, и только после значительного радиационного охрупчивания, когда предел текучести может превысить 1000 МПа, возможно, ΔК будет больше Kiscc.

Исследования, проведенные за последние годы, были посвящены дальнейшему накоплению экспериментальных данных о влиянии коррозионной среды, имитирующей состав и параметры воды кипящих реакторов ВК и с водой под давлением ВВЭР, на скорость роста усталостной трещины при различных условиях нагружения и показали значительное влияние на указанную характеристику различных факторов, каждый из которых в дальнейшем будет рассмотрен отдельно.

Рис. 2.39. Скорость роста усталостной трещины в низколегированных сталях на воздухе (1) и в реакторной воде (2) согласно нормам ASME

Материалы. Основной объем экспериментов по влиянию водной среды высоких параметров на скорость роста трещины проведен на сталях А533В-1 и Δ508-2 и их сварных соединениях, широко применяемых за рубежом для изготовления корпусов реакторов. Было показано, что влияние воды оказывается одинаковым для листового проката и поковок [149]. Отмечена некоторая анизотропия свойств: в направлении деформирования трещина распространялась быстрее, чем в перпендикулярном к нему.

Фрактографические исследования этих материалов выявили разветвление трещины, выраженное в наибольшей степени для проката при распространении трещины перпендикулярно к направлению деформирования [152]. Скорость распространения трещины в коррозионной среде для сварных швов, как отмечают различные авторы, существенно не отличается от основного металла. Однако большинством исследователей отмечается, что распространение трещины в металле шва происходит несколько медленнее, чем в основном металле.

Среда. Испытания образцов реакторных материалов в коррозионной среде кипящих реакторов и ВВЭР не выявили существенного изменения скорости роста усталостной трещины при одинаковых условиях нагружения, несмотря на различие химического состава воды *. Большинство авторов сходятся на мнении, что характер роста трещины в углеродистых и низколегированных сталях будет практически одинаковым в любой водной среде, состав которой изменяется от реакторной воды высокой чистоты до морской воды.

Форма цикла. Оценка скорости роста усталостной трещины в коррозионной среде проводилась при циклическом характере нагружения с вариацией формы цикла (трапециевидный, пилообразный, синусоидальный), времени выдержки в цикле при максимальном уровне нагрузки (от 30 с до 12 мин), а также времени подъема и снижения нагрузки. В частности, при испытании стали А533В в дистиллированной воде при температуре 90 °С и пилообразном цикле нагружения с быстрым подъемом нагрузки и медленным ее снижением не отмечается увеличения скорости роста трещины по сравнению с испытаниями на воздухе [146]. В то же время для этого материала наблюдалось увеличение скорости роста трещины в указанной водной среде при переходе к более медленному нагружению независимо от скорости разгружения;, продолжительность цикла различалась в 2 раза.

Участок цикла нагружения, соответствующий постоянной нагрузке, не влияет на скорость роста трещины при коррозионной усталости сталей, не чувствительных к коррозионному растрескиванию. Влияние среды сказывается только во время полуцикла активного растяжения. Имеются сведения [149, 238], что по мере увеличения времени выдержки скорость распространения трещины даже замедляется, что связывается с затуплением вершины трещины под воздействием среды. Такой результат хорошо согласуется с результатами испытаний реакторных материалов в воде высоких параметров при статическом нагружении довольно большой продолжительности. Стали марок А533В-1 и А508В-3, как и их сварные швы, не склонны к коррозионному растрескиванию при постоянных нагрузках с временем экспозиции образцов до 3 лет в воде, имитирующей среду кипящих и водоохлаждаемых реакторов [149, 151, 232]. Даже при испытании указанных выше материалов в среде сероводорода, являющейся мерой оценки чувствительности материала к коррозионному растрескиванию в среде водных растворов, трещин по окончании экспериментов не обнаружено [178].

* Вода кипящих реакторов содержит больше кислорода и существенно меньше водорода, а также солей по сравнению с водой реакторов ВВЭР.

Частота нагружения.

Зависимость скорости роста трещины в стали А533В-1 в воде кипящих реакторов от частоты нагружения при температуре 300 °С в условиях от нулевого пульсирующего растяжения имеет следующий вид:

![]()

где А — постоянная, зависящая от А К [219, 220]. Аналогичные результаты [193] получены и для стали А508-3. Частота нагружения менее 0,37 цикл/мин в воде кипящего реактора не приводит к дальнейшему увеличению скорости роста усталостной трещины.

Для сталей A533B-I и А508-3 в среде реактора типа ВВЭР при температуре 288 °С скорость роста трещины увеличивается с уменьшением частоты нагружения, достигая максимального ускорения при частоте 0,1 — 1 цикл/мин [142, 152, 232, 265]. В связи с этим рекомендуется для оценки долговечности материалов корпусов реакторов исследования влияния водной среды высоких параметров на скорость роста трещины производить при малых частотах нагружения от 0,3 до 1 цикл/мин.

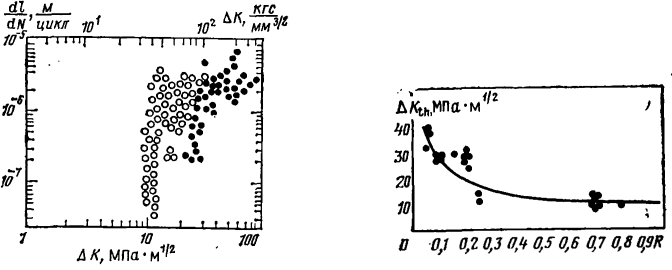

Коэффициент асимметрии цикла. Наибольшее влияние на скорость развития трещин оказывает коэффициент асимметрии цикла R=Кmin/Kmax. В водной среде рост усталостной трещины значительно ускоряется при высоких значениях R. Максимальное влияние водной среды наблюдается при совмещении высоких R и низких частот нагружения. Так, в работах [184, 193, 232] при воздействии водной среды, имитирующей среду кипящих реакторов, на стали А516 при варьировании коэффициента асимметрии в пределах от 0 до 0,7 было отмечено значительное увеличение скорости роста трещины, которая при f= 0,3 цикл/мин была в 50 раз больше, чем на воздухе. Значительное увеличение скорости роста трещины отмечалось [149, 151, 232] для сталей А533В-1 и А508-2 и их сварных соединений с увеличением среднего напряжения в цикле при заданном значении Д/С, причем наибольший эффект наблюдался при низких значениях А/С, близких к пороговым значениям (рис. 2.40).

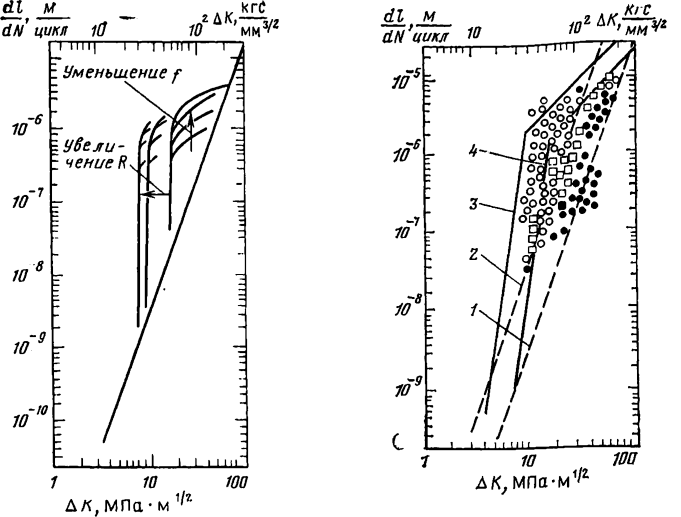

Обобщения, сделанные в работе [184], указывают на насыщение влияния коэффициента асимметрии при его величине 0,8 на пороговое значение в воде высоких параметров (рис. 2.41). Влияние R и f на скорость роста усталостной трещины в сосудах давления для реакторной воды схематично представлено на рис. 2.42 [150]. Кривые представляют собой результат синтеза экспериментальных наблюдений и некоторых гипотетических соображений о механизме роста трещины в стали при ее взаимодействии с водой реакторных параметров, в основе которых лежат представления о водородном растрескивании и локальном анодном растворении стали.

Последние результаты, полученные в Англии на той же плавке стали А533В, которая исследовалась в США, в значительной мере расходятся с данными американских исследователей. Показано исчезновение «плато» на зависимости скорости роста трещины от величины ∆K с понижением частоты нагружения от 300 до 15 цикл/мин при R — 0,8. Установлено, что «крюкообразные» кривые скорости роста трещины получаются при ∆K= 2+22 (1 — R), где R = 0,54-0,96, и частоте нагружения 300 цикл/мин.

Рис. 2.40. Влияние коэффициента асимметрии цикла нагружения R на скорость роста трещины в стали А533В-1 в воде реакторных параметров [149] (●-0,16<А<0,25; o-0,63<А<0,7)

Рис. 2.41. Влияние коэффициента асимметрии цикла нагружения R на пороговое значение ∆K при росте трещины в стали А5333В-1 [184]

Рис. 2.42. Схема влияния частоты f и коэффициента асимметрии цикла нагружения R на скорость роста трещины в реакторных материалах при взаимодействии с водяным теплоносителем [150]

Рис. 2.43. Зависимости скорости роста усталостной трещины от размаха коэффициента интенсивности напряжений низколегированных сталей при испытаниях в различной среде и асимметрии цикла нагружения:

1— на воздухе (нормы ASME); 2 — в реакторной воде (нормы ASME); 3 — в реакторной воде при 0,6; 4 — в реакторной воде при R < 0,2 —основной металл; ■ и □ — металл сварного шва) [152]

Уменьшение и увеличение частоты нагружения по сравнению с указанной приводит к вырождению «крюкообразной» формы кривых. Это объясняется условиями и кинетикой разрыва окисной пленки и репассивацией ювенильной поверхности в вершине растущей трещины при взаимодействии с водой реакторных параметров. Оборудование, применяемое для этих исследований, оказывает существенное влияние на скорость пассивации. В опытах английских исследователей процессы пассивации реакторной стали протекали значительно быстрее, чем в экспериментах, выполненных в США при одинаковых параметрах водной среды.

Обобщение результатов исследования коррозионно-механической прочности сталей с различным уровнем прочности в водной и других средах свидетельствует о возможном влиянии водорода, выделяющегося в процессе коррозии, на поведение трещины при статическом и циклическом нагружении.

Процессы, происходящие на ювенильных поверхностях, образующихся при распространении трещины, существенно отличаются от процессов на обычных поверхностях раздела металл — среда. Достаточно отметить, что скорость катодного выделения водорода на свежей поверхности в десятки раз выше, а анодное растворение возрастает более чем в 104 раза [113].

Рассматривая влияние различных параметров нагружения на кинетику трещины в среде, необходимо подчеркнуть исключительно важное значение в первую очередь величины и скорости пластической деформации в каждом цикле. По мере снижения частоты приложения нагрузки влияние среды на кинетику трещины возрастает. Это связано с увеличением времени пребывания материала при активном растяжении в цикле и уменьшением скорости пластической деформации, создающими благоприятные условия для достижения критической концентрации водорода, снижающего когезионную прочность металла перед фронтом трещины. Скорость роста трещины в этом случае практически не зависит от времени выдержки при Kmах, по возрастает с ростом ∆K и увеличением R до определенного уровня, так как ускоряется достижение критической ситуации в вершине растущей трещины.

Водородное охрупчивание имеет важное значение при коррозионном растрескивании низколегированных реакторных сталей, но не является главным механизмом. Основным механизмом, по-видимому, является локальное анодное растворение, при этом механизм растрескивания может изменяться по мере роста трещины [89]. Локальное анодное растворение преобладает при малых скоростях роста трещины, а водородное охрупчивание при высоких скоростях. Важное значение имеет соотношение скорости образования и нарушения сплошности окисной пленки в вершине трещины. Для сталей малой и средней прочности типа реакторных и особенно при повышенной температуре, когда водород приобретает достаточно высокую диффузионную подвижность и образование сегрегаций водорода резко осложняется, локальное анодное растворение металла определяет рост трещины.

Фрактографические исследования изломов образцов подтвердили существование двух механизмов роста трещины — локального анодного растворения и водородного охрупчивания [238, 267]. Водородное охрупчивание проявляется при ускоренном росте трещины, и ему соответствует появление фасеток хрупкого скола вместо усталостных бороздок. Морфология поверхности изломов зависит от частоты нагружения. При высоких частотах нагружения водород не успевает концентрироваться в зоне пластичности перед фронтом трещины и не оказывает влияния на характер разрушения — поверхность излома представляет собой набор усталостных бороздок.

Расчеты скорости роста трещины в элементах конструкций ядерных реакторов с учетом воздействия внешней среды подтверждают возможность самопроизвольной смены механизма роста трещины [116]. Влияние водорода возрастает с увеличением раскрытия и глубины трещины.

Исследования электрохимических условий в вершине коррозионных трещин указывают, что состав среды, в частности pH раствора и потенциал системы металл — среда в трещине и на гладкой поверхности, могут значительно отличаться. Благодаря протеканию гидролизных реакций продуктов коррозии в вершине трещины pH=3,5-4,0. Интенсивность гидролиза может быть различной и зависит от раскрытия трещины. Существенное влияние на pH в вершине растущей трещины оказывают ювенильные поверхности. Когда трещина распространяется скачкообразно, pH раствора в ее вершине зависит не только от условий равновесия гидролизных реакций, но и от реакций на свежеобразованных поверхностях трещины. Величина pH раствора в трещине при циклическом приложении нагрузки выше, чем при статических испытаниях, вследствие более интенсивного перемешивания раствора. С понижением частоты нагружения от 10 до 1 Гц pH заметно уменьшается, в результате чего усиливается влияние среды на кинетику трещины.

Анализируя влияние газообразного водорода на ускорение роста трещин, высказывают соображения, что влияние водорода на рост трещины при близких к пороговым значениям интенсивности напряжений связано с уменьшением образования окислов, а не с механизмом водородного охрупчивания [112]. При испытаниях в водных растворах закрытие вершины трещины окислами может играть и положительную роль, особенно в случае испытаний малопрочных сталей. Обычно считают, что увеличение активности водорода перед вершиной трещины связано экспоненциальной зависимостью с гидростатическим напряжением в этой зоне. Отсюда следует, что увеличение прочности стали или Kmах будет способствовать охрупчиванию.

Обобщение наблюдений за характером развития трещин в сталях при циклическом нагружении их в водных средах различных параметров указывает на действие как водородного механизма, так и чисто коррозионного. Роль анодного растворения увеличивается по мере снижения амплитуды нагружения и уровня прочности стали. В сталях, не склонных к статическому коррозионному растрескиванию, ускорение роста трещины в водных растворах преимущественно обусловлено локальными анодными процессами. Под влиянием циклических нагрузок существенно меняются условия адсорбции, хемосорбции и диффузии компонентов среды, условия образования и разрушения окисных пленок, характер изменения величины pH в вершине трещины, что в итоге и определяет заметное влияние среды на трещиностойкость.

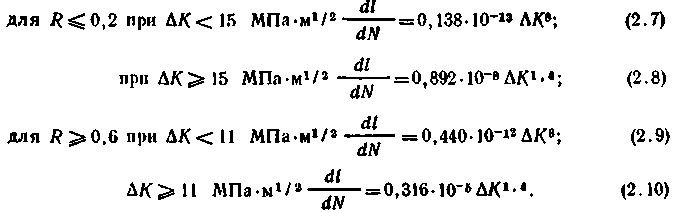

Для учета влияния асимметрии нагружения на скорость роста трещины предлагается выделить две области влияния R на dl/dN: первую составляют режимы, подобные разогреву, расхолаживанию и гидроиспытанию с 0,2; вторую составляют режимы работы с изменением мощности с 0,6 R 0,95.

При расчете подрастания трещины от имеющегося дефекта для известных режимов эксплуатации предложено пользоваться двумя кривыми, которые представляют собой огибающие всех имеющихся на данный момент результатов по скорости распространения трещины в сталях А533В-1 А508-3, а также в их сварных соединениях в воде реакторов ВК и ВВЭР, отнесенных к соответствующим коэффициентам асимметрии цикла (рис. 2.43). Соответствующие уравнения имеют вид:

Сравнение с нормами ASME показывает, что для высоких значений R предложенная зависимость дает более высокую оценку скорости подрастания усталостной трещины. При низких значениях R в среднем кривая действующих норм ASME является приемлемой. Существенный вклад в подрастание усталостной трещины вносят нагружения, возникающие при перемене мощности, характеризуемые низкими значениями ∆K и высокой асимметрией цикла нагружения.

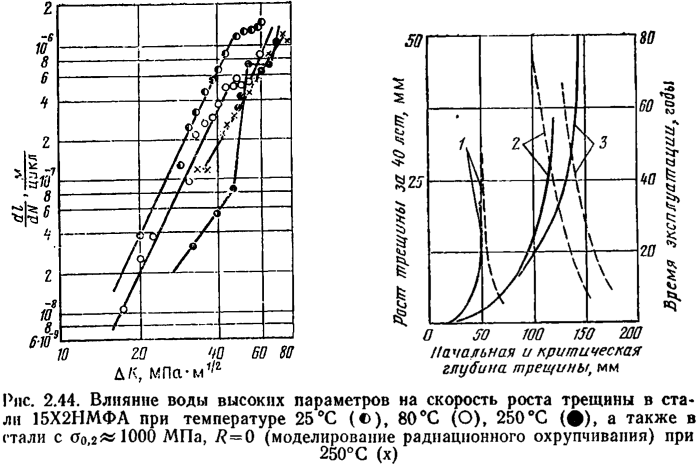

Скорость роста трещины (СРТ) в стали 15Х2МФА под влиянием воды первого контура ВВЭР-440 возрастает существенно меньше, чем это отмечалось на зарубежных реакторных материалах. В области рабочих температур СРТ меньше, чем при 25—100°С. При асимметрии цикла R = 0,7, частоте нагружения 1 цикл/мин и температуре 250° С скорость роста трещины в стали 15Х2НМФА (рис. 2.44) в несколько десятков раз меньше по сравнению с нормативной зависимостью для стали А533В-1 (см. рис. 2.43). По всей вероятности, это обусловлено повышенным содержанием хрома в отечественных реакторных сталях и благоприятным влиянием на эти стали воды с добавками борной кислоты при рабочей температуре. Ранее было установлено, что влияние добавок борной кислоты отрицательно сказывается на сопротивлении коррозионному растрескиванию в области сравнительно низкой температуры (около 80° С) в условиях свободного доступа кислорода, а при рабочей температуре способствует пассивации поверхности сталей типов 15Х2МФА, 15Х2НМФА. Увеличение прочности этих сталей до σ0,2≈1000 МПа несущественно изменяет СРТ.

Общим принципом анализа поведения дефектов в корпусах реакторов является рассмотрение всех дефектов, фронт которых расположен ближе 8 мм от внутренней поверхности корпуса, как дефектов, выходящих на поверхность и, следовательно, контактирующих со средой первого контура [184].

Рис. 2.45. Подрастание трещины различной начальной глубины в корпусе реактора в результате циклического нагружения за 40 лет без учета влияния воды первого контура [271] (расчет согласно нормам ASME, часть XI) (сплошные кривые) и критическая глубина трещины в зависимости от времени эксплуатации реактора (штриховые кривые):

1—протяженная трещина (центральная часть); 2, 3 — полуэллиптическая трещина с отношенном осей 5:1 (центральная часть корпуса и зона патрубков соответственно)

Таблица 2.18. Максимальный рост дефектов в центральной части корпуса реактора за 40 лет эксплуатации [184]

Размер эллиптической* трещины, мм | Глубина залегания от внутренней поверхности корпуса, мм | |||

2а | 2Ь | 9 | 15 | 30 |

12 | 120 | 1,3 | 0,15 | 0,13 |

12 | 24 | Не определялось | 0,09 | 0,07 |

18 | 180 | 4 | 1,8 | 0,23 |

18 | 36 | Не определялось | 0,8 | 0,15 |

30 | 300 | То же | 6 | 0,52 |

30 | 60 | То же | 1,8 | 0,30 |

Примечание. 2а, 2b — соответственно линейный размер малой и большой оси эллипса.

Расчет подрастания эллиптических трещин с различным характеристическим размером и глубиной залегания от внутренней поверхности корпуса за 40 лет работы АЭС на основе статистического анализа кинетики роста трещин в гладкой цилиндрической части показал существенно большее подрастание тех трещин, которые расположены вблизи внутренней поверхности; при расчете учитывалось влияние среды первого контура (табл. 2.18).

Совокупность экспериментальных и теоретических исследований привела к заключению о безопасности эксплуатации корпусов реакторов с поднаплавочными трещинами 1246]. Высказываются предположения, что заметно расти будут только те трещины, исходный размер которых превышает 35 мм. Поверхностная полуэллиптическая трещина с отношением осей 6:1 глубиной 37,5 мм может прорасти на 10 мм [248]. Наиболее тщательно вопрос об использовании результатов, полученных на лабораторных образцах для прогнозирования поведения дефектов различной геометрической формы и размеров в реальных корпусах реакторов, изучался в работе [271]. На рис. 2.45 показан пример оценки роста трещин в различных зонах реактора в зависимости от исходной глубины поверхностных дефектов. Расчетный ресурс 40 лет может быть обеспечен, если начальная глубина дефектов не превышает 50 мм. Ресурс определяется центральной зоной корпуса реактора, материал которой подвергается радиационному охрупчиванию, что уменьшает критический размер дефекта, а следовательно, снижает долговечность.

В настоящее время еще не достаточно данных о влиянии реакторного излучения на скорость роста трещин в конструкционных материалах при взаимодействии с теплоносителем. Можно считать установленным отсутствие влияния нейтронного облучения при параметрах работы ВВЭР и кипящих реакторов на скорость роста трещины в сталях и их сварных соединениях при испытаниях на воздухе. Исследования, выполненные на сталях Сr— Мо и Сr— Мо — V и их сварных соединениях, не выявили влияния флюенса до ~5· 1021 нейтр/см2 (1,43 смещения на атом) на скорость роста трещины при испытаниях на воздухе при 24 и 427° С [212].

Следует отметить, что в этих испытаниях металл сварного шва содержал высокое количество примесных элементов: 0,021% Р; 0,27% Сu; 0,014% Sn и 0,80% Мn и, по-видимому, должен был подвергаться существенному охрупчиванию, несмотря на сравнительно высокую температуру облучения. Однако заметной разницы в скоростях роста трещины в металле сварного шва и в основном металле как в исходном состоянии, так и после облучения не наблюдалось.

В последние годы получено экспериментальное подтверждение отсутствия влияния облучения на кинетику трещины в сталях А508-2 к А533В при одновременном воздействии воды первого контура [1811. Испытания проводились при частоте 1 и 17 Гц с нагружением по синусоидальному циклу и коэффициенте асимметрии 0,7. Флюенс составлял 4,5· 1019 нейтр/см2 (E>0,16 пДж) при температуре (288±15)°С. Не наблюдалось существенного увеличения скорости роста трещины на сталях 15Х2МФА, 15Х2НМФА при их испытаниях в реакторной воде при 250 °С после термической обработки на предел текучести около 1000 МПа, когда tКо стали 15Х2МФА возрастает до 170 °С. Такая обработка условно моделирует радиационное охрупчивание стали (см. рис. 2.44).

Таким образом, расчеты подрастания трещин при циклическом нагружении с учетом влияния среды первого контура, выполненные на основе экспериментальных данных, показывают, что опасными являются поверхностные и подповерхностные протяженные трещины достаточно большой исходной глубины (более 25 мм). Такие трещины практически не могут быть пропущены в случае применения современных методов дефектоскопии на стадии изготовления основного оборудования. Мелкие трещины типа поднаплавочных, длина которых обычно не превышает 10—15 мм, а глубина 5 мм, в самых неблагоприятных условиях эксплуатации могут подрасти за 40 лет не более чем на 2 мм.

Подобные выводы, естественно, не означают допустимость трещин в корпусах реакторов. Значительную опасность может представлять хрупкое разрушение корпуса, имеющего трещины, в условиях более жестких (по напряжениям и температуре) по сравнению с вышерассмотренными.