Значительная часть оборудования АЭС изготавливается из марганцовистой котельной стали марки 22К ферритно-перлитного класса. За рубежом стали этого типа получили применение и для изготовления корпусов реакторов. В СССР подобные стали применяются только для изготовления корпусов парогенераторов, компенсаторов объема, емкостей САОЗ и другого вспомогательного оборудования. Эти стали в больших толщинах имеют сравнительно невысокий уровень прочности при температуре до 350° С и обычно применяются с категорией прочности 180—220 МПа. С повышением толщины полуфабрикатов возрастает и критическая температура хрупкости. Для котельной марганцовистой стали 22К переход от толщины порядка 100 мм к толщине 500 мм и более вызывает увеличение tK0 на 50—80° С.

Одним из зарубежных примеров марганцовистой низколегированной стали, применяемой в реакторостроении, является марка А1 (~0,2 % С; 1,3 % Мn, 0,4 % Ni), разработанная в ЧССР [24]. При толщине до 600 мм при комнатной температуре гарантируется получение предела текучести 220 МПа и предела прочности 440 МПа.

Современные конструкции энергетических установок предполагают применение стали с категорией прочности не менее 300 МПа при температуре до 350 °С и удовлетворительном сопротивлении хрупкому разрушению. Кроме того, такая сталь должна обладать высоким сопротивлением тепловой хрупкости и свариваемостью на уровне углеродистой котельной стали 22К, т. е. без предварительного подогрева и последующего отпуска при толщине до 40 мм включительно.

Композиция стали, удовлетворяющая этим требованиям, должна обеспечивать получение достаточно прочного феррита в ферритно-перлитной структуре в сочетании с повышенным сопротивлением хрупкому разрушению. Очевидно, такая задача может быть решена преимущественно в результате твердорастворного упрочнения ферритной матрицы и в меньшей степени путем вариации морфологии и состава карбидной фазы или какой-либо другой упрочняющей фазы.

В отличие от большинства легирующих элементов никель способствует повышению не только прочности, но и ударной вязкости феррита. Никелевые стали, особенно при относительно низком содержании никеля (менее 5 %), малочувствительны к тепловой хрупкости. Существенное влияние на упрочнение феррита и стабильность свойств низколегированной стали оказывает молибден. Его присутствие в стали в количестве 0,4—0,6 % замедляет процессы теплового охрупчивания. Для измельчения зерна и дополнительного упрочнения в сталь целесообразно вводить небольшое количество сильных карбидообразующих элементов. Лучше других элементов для этой цели подходит ванадий. Выбору определенного состава стали предшествовали исследования влияния легирующих элементов на механические свойства (33].

Для обеспечения требуемых свойств стали с обычным содержанием марганца 0,3—0,6 % целесообразно вводить никель в количестве 2,5—4,0 % в зависимости от толщины полуфабрикатов. Содержание углерода в этой композиции можно ограничить пределами 0,08—0,12 %, чтобы избежать осложнений при сварке, особенно в больших толщинах. Вполне допустимо повышение марганца до 0,9—1,0 % вместо эквивалентного количества никеля с целью его экономии. Для полуфабрикатов толщиной до 400 мм в этом случае содержание никеля может быть ограничено 2,0—2,5 %. Благоприятное влияние никеля и марганца на повышение прочности и вязкости стали подтверждается статистическим анализом свойств котельных сталей 22К и 16ГНМ [138].

Для изготовления оборудования энергетических установок были разработаны и освоены промышленностью стали ЮНЗМФА и 10ГН2МФА взамен ранее применявшейся в атомном энергомашиностроении стали 22К. Химический состав и гарантированные механические свойства показаны в табл. 2.8 и 2.9. Из слитков массой от 9 до 50 т изготавливались поковки размером 750 X 750 X 900 и 1000 X 1650 X 2100 мм, а также листы толщиной 110—130 мм. Поковки и листы из стали 10НЗМФА подвергали нормализации от 900 °С и высокому отпуску.

Особенности изготовления оборудования энергетических установок обусловливают необходимость получения заданного уровня механических свойств полуфабрикатов как после основной термической обработки, так и после технологических отпусков, выполняемых для снятия остаточных напряжений после сварки, наплавки и ремонта путем заварки дефектов. Результаты исследования (рис. 2.14) показывают достаточную отпускоустойчивость стали марки 10НЗМФА.

Данные табл. 2.9 свидетельствуют о существенном преимуществе Ni—Мо стали по сравнению с обычной углеродистой, легированной марганцем. Фактический предел текучести при 350° С промышленных полуфабрикатов из стали марки 10НЗМФА (поковки толщиной 600— 950 мм и листы толщиной ПО—130 мм) после штатной термической обработки и дополнительных отпусков составляет 330—450 МПа, критическая температура хрупкости не превышает —10° С.

Таблица 2.8. Химический состав С — Мn, Ni —Mo —V и Ni — Мn — Мо — V сталей, применяемых в атомном энергомашиностроении

* Для листов содержание никеля снижается до 2,8%.

Таблица 2.9. Гарантированные механические свойства С — Мn, Ni — Мо — V и Ni — Мn — Мо — V сталей, применяемых в атомном энергомашиностроении в толщинах (см. табл. 2.8)

* Для заготовок толщиной не более 200 мм.

** Для заготовок толщиной 200—600 мм.

Рис. 2.14. Зависимость механических свойств стали марки 10НЗМФА от температуры и длительности отпуска (механические свойства при растяжении даны для температуры

350 °С):

а — влияние температуры отпуска; б — влияние времени выдержки при отпуске 650 °С

На рис. 2.15 указаны области сочетания никеля и марганца в Ni—Мn—Мо—V сталях, составы которых по уровню механических свойств (прочности, пластичности, ударной вязкости) отвечают требованиям технической документации (табл. 2.8, 2.9) при различных режимах термической обработки. Составы сталей, находящиеся за пределами областей I и II, не в полной мере соответствуют требованиям документации. Как видно из представленного обобщения, стали с содержанием никеля 2,6—3,5 % и марганца 0,4—0,6 % обеспечивают требуемый уровень прочности и вязкости даже в нормализованном состоянии. Нормализации подвергались заготовки, как уже отмечалось, толщиной до 950 мм.

Рис. 2.15. Влияние содержания никеля и марганца в Ni—Мп— Мо—V сталях на механические свойства. Точки, входящие в области 1 и 11, соответствуют результатам испытаний, отвечающих требованиям технической документации (см. табл. 2.9):

☻— нормализация + отпуск; ● — закалка + отпуск; О — двойная закалка + отпуск; X — то же самое, неудовлетворительные механические свойства

При применении двойной закалки удовлетворительные свойства имеют стали с содержанием никеля всего 1,8—2,3 % при введении марганца в количестве 0,8—1,0 %. Таким образом, изменение термической обработки может помочь решить задачу применения более экономно легированной никелем стали в конструкциях энергомашиностроения. Для основного и вспомогательного оборудования АЭС с ВВЭР-1000 была создана сталь 10ГН2МФА.

Исследованиями установлена взаимосвязь структуры со скоростью охлаждения при закалке этой стали [16]. На верхнем уровне марочного состава только при скорости охлаждения менее 150 град/ч наблюдается распад аустенита в перлитной и бейнитной областях. Превращение аустенита в перлитном интервале «оставляет 10%, остальные 90% —в промежуточной области. Однородная структура, состоящая из бейнита и некоторого количества продуктов распада аустенита в перлитной области, по мнению авторов [16], будет обеспечиваться даже при нормализации натуральных узлов, изготовленных из этой стали на верхнем уровне легирования. Однако на нижнем уровне легирования полностью бейнитная структура может быть получена только при скорости охлаждения более 4 · 10 град/ч.

Режимы термической обработки стали 10ГН2МФА необходимо подбирать с учетом фактической толщины, массы деталей и химического состава конкретной плавки. Оптимальной температурой закалки этой стали является область температуры 870—920° С. Для снижения коробления и поводок может применяться закалка с глубоким подстуживанием. Отпуск стали рекомендуется проводить при температуре 650—670° С, а после сварки соответственно при 630—650° С.

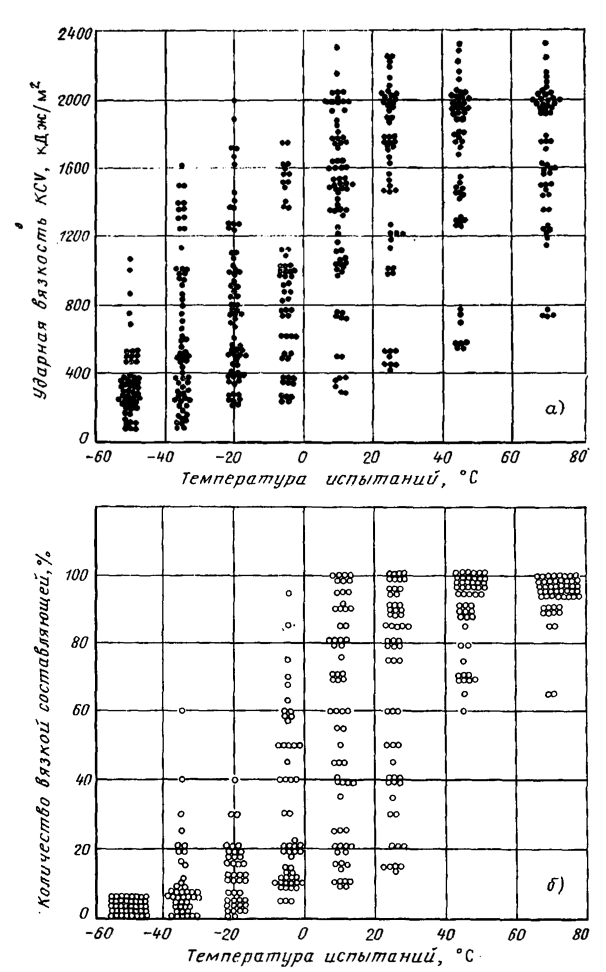

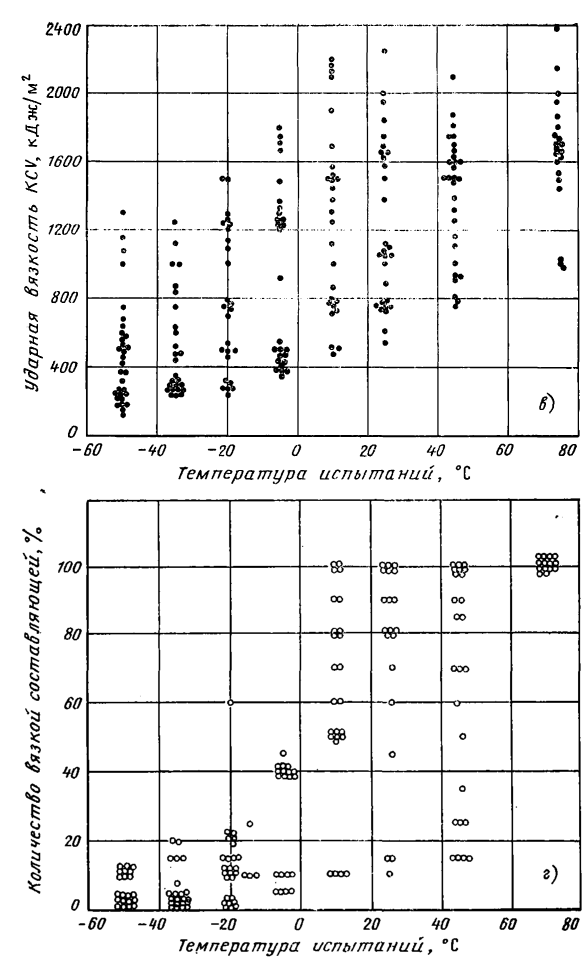

Сталь 10ГН2МФА для корпусов парогенераторов, главных трубопроводов внутренним диаметром 850 мм, компенсаторов объема, коллекторов, емкостей системы аварийного охлаждения и защиты (САОЗ) установок ВВЭР-1000 освоена промышленностью в слитках массой до 147 т. Из этой стали изготавливаются поковки, листы и биметаллические трубы. Сталь 10ГН2МФА наряду с более высокой прочностью но сравнению с обычными котельными сталями типа 22К (табл. 2.9) обеспечивает высокое сопротивление хрупкому разрушению](рис. 2.16).

Для стали 10ГН2МФА, как и для других сталей того же класса, при рабочей температуре до 50° С временная зависимость прочности слабо выражена. Предел длительной прочности за 105 ч при 350° С для основного металла после различных видов термической обработки (закалки, нормализации с отпуском и дополнительных технологических отпусков) составляет 420—450 МПа, т. е. практически совпадает с пределом прочности при данной температуре.

Сталь 10ГН1МФА после исходной термической обработки обладает высокой структурной стабильностью и практически не чувствительна к тепловой хрупкости при длительной эксплуатации в области рабочих температур ВВЭР и отпускной хрупкости при охлаждении с печью до 300° С изделий АЭС.

Рис. 2.16. Температурная зависимость ударной вязкости (KCV) и волокнистой обработки и дополнительных технологических отпусков (620 °C в течение толщиной составляющей в изломе образцов стали 10ГН2МФА после основной термической 15 ч+650о С в течение 30 ч) (а, б — листы толщиной 120 мм; в, г — обечайки 150—300 мм)