Детальное рассмотрение коррозионной стойкости и коррозионномеханической прочности нержавеющих сталей проведено во многих работах. В данном параграфе излагаются лишь основные сведения, на которые можно ориентироваться при выборе сталей для атомных энергетических установок с водой в качестве теплоносителя.

Способность нержавеющих сталей к коррозионному растрескиванию проявляется при действии растягивающих напряжений и наличии коррозионной среды, в частности воды или пара определенного состава. Коррозионное растрескивание чаще всего связывают с наличием анодного растворения металла в узких зонах, возникающих при деформации в процессе нагружения с повреждением окисной пленки. Главными компонентами воды, определяющими ее агрессивность по отношению к хромоникелевым аустенитным сталям, являются хлориды. Однако для коррозионного растрескивания аустенитных сталей обычно недостаточно наличия в среде одних хлоридов. Необходимо одновременное присутствие ионов хлора и кислорода.

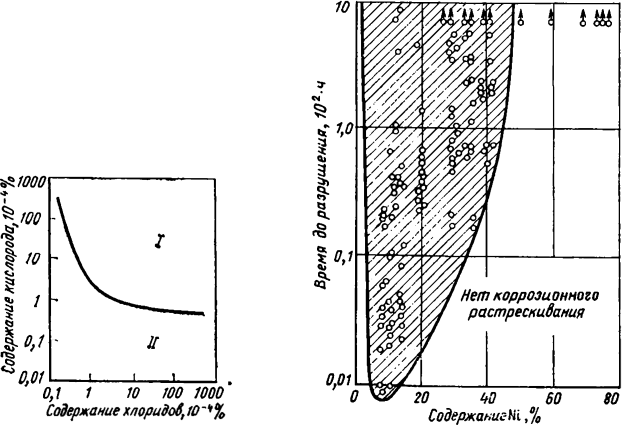

Существует тесная взаимосвязь опасных концентраций хлоридов и кислорода, при которых возникает коррозионное растрескивание. Чем чище вода по хлоридам, тем при более высоком содержании кислорода начинается коррозионное растрескивание, а чем меньше кислорода в воде, тем большая концентрация хлоридов допустима. При высокой концентрации в воде одного из опасных компонентов коррозионное растрескивание может быть устранено снижением до определенного предела содержания другого компонента.

Концентрация хлоридов и кислорода, вызывающая коррозионное растрескивание стали, зависит от ее состава, термообработки, температуры, уровня напряжений и др. Для хромоникелевых сталей типа 18-8 общий характер совместного влияния хлоридов и кислорода применительно к условиям эксплуатации АЭС с водой в качестве теплоносителя представлен на рис. 3.3 [3]. Расчетные оценки [45] показывают, что при нормируемых концентрациях хлоридов и кислорода в воде АЭС не следует ожидать коррозионного растрескивания аустенитных хромоникелевых сталей. При эксплуатации, однако, могут возникнуть условия накопления хлоридов при кипении воды у поверхности нагрева, а также в щелях, порах и др.

Коррозионное растрескивание в воде, содержащей хлориды, может возникнуть и при относительно низкой температуре вплоть до 80 °С. При попадании воды (например, вследствие протерек) на наружную поверхность трубопровода, нагретую до 80—100 °С, происходит упаривание ее и увеличение концентрации хлоридов. Коррозионное растрескивание может иметь место под влиянием не только рабочих, но и остаточных напряжений, возникших в процессе холодной прокатки труб, а также в процессе изготовления трубопровода (гибка, сварка и другие операции без термической обработки). При температуре ниже 60 °С коррозионное растрескивание хромоникелевых сталей типа 18-8 не наблюдалось. Это позволяет использовать такие стали даже в конденсаторах, охлаждаемых морской водой.

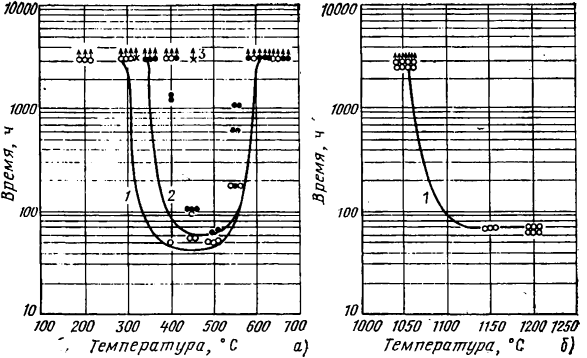

На склонность аустенитных сталей к хлоридному коррозионному растрескиванию существенное влияние оказывает химический состав материала и особенно содержание никеля. Это доказано прежде всего результатами многочисленных исследований таких сталей в концентрированных растворах хлористого магния.

Рис. 3.3. Влияние концентрации кислорода и хлоридов в воде на чувствительность хромоникелевых сталей к коррозионному растрескиванию при рабочей температуре:

I— область, где образцы разрушились; II — область, где образцы не разрушились

Рис. 3.4. Влияние содержания никеля на склонность Сr—Ni коррозионно-стойких сталей и сплавов к коррозионному растрескиванию в кипящем при 154 °С растворе MgCl2 [проволочные отожженные или нагартованные образцы, нагрузка до 320 МПа, время испытаний до 30 сут. (в заштрихованной области образцы разрушились)]

Детальное исследование влияния никеля на устойчивость коррозионно-стойких сталей к коррозионному растрескиванию впервые было выполнено Копсоном на специально подобранных промышленных и лабораторных материалах с содержанием никеля от 8 до 77%. Опыты проводились на проволочных образцах в кипящем растворе хлористого магния при 154 °С. Результаты испытаний по данным Копсона приведены на рис. 3.4, из которого следует, что с повышением содержания никеля от 8 до 77% устойчивость аустенитных сталей к коррозионному растрескиванию возрастает, а при содержании никеля 50% и более стали с 18—25% хрома обеспечивают устойчивость к растрескиванию в самых жестких условиях испытания. Снижение содержания никеля ниже 8% также приводит к повышению устойчивости к коррозионному растрескиванию, но в данном случае в результате изменения структурного состояния материала и как следствие этого выхода стали из аустенитного класса. Качественная справедливость этих выводов позднее многократно была подтверждена многими исследователями. Следует отметить, что при испытании в горячих концентрированных растворах хлоридов, содержащих сильный окислитель, характер зависимости несколько иной. Однако такие жесткие кратковременные испытания не являются представительными для условий длительной эксплуатации материалов в водо-водяных реакторах.

Практически для обеспечения стойкости к коррозионному растрескиванию элементов реакторного оборудования, работающих в условиях возможного накопления хлоридов, достаточно иметь содержание никеля порядка 30—35%. При выборе высоконикелевых сплавов (с содержанием никеля более 45—50%) с целью абсолютного предотвращения опасности коррозионного растрескивания следует учитывать недостатки, которые свойственны таким материалам. Эти материалы обычно имеют худшие технологические характеристики и более высокую стоимость, чем стали с умеренно высоким содержанием никеля. Кроме того, следует учитывать опасность межкристаллитной коррозии таких сплавов, для предотвращения которой необходимо дополнительное введение в сплав сильных карбидообразующих элементов.

Легирование хромоникелевых аустенитных сталей другими элементами не оказывает радикального влияния па чувствительность к хлоридному коррозионному растрескиванию. Имеющиеся в литературе данные о влиянии таких важных компонентов аустенитных сталей, как Mo, W, Ti, Nb и др., противоречивы. Дополнительное легирование хромоникелевых аустенитных сталей этими элементами производят для обеспечения стойкости к специальным видам коррозии (язвенной, щелевой и др.), а также повышения механических или технологических характеристик. При этом может происходить некоторое понижение стойкости к коррозионному растрескиванию, соответствующей данному уровню легирования стали никелем.

Одним из направлений совершенствования технологических и коррозионно-механических характеристик сталей является снижение содержания углерода и примесных элементов. Сообщается, в частности, о разработке для ядерной энергетики модифицированной хромоникелевой стали (типа 347) с содержанием углерода 0,01—0,02%, фосфора 0,01—0,015%, серы 0,004—0,005% и отношением ниобия к углероду 15—20. Состав стали обеспечивает высокую коррозионно-механическую прочность сварных соединений.

Наряду с хлоридным коррозионным растрескиванием аустенитных сталей на практике, как уже указывалось выше, могут иметь место случаи щелочного коррозионного растрескивания. К введению щелочи и воду первого контура атомных электростанций (повышение уровня pH) прибегают обычно для уменьшения общей коррозии узлов из нелегированных и малолегированных сталей и снижения перехода в воду продуктов коррозии. Однако щелочи, так же как и хлориды, могут в определенных условиях накапливаться и вызывать щелочное коррозионное растрескивание сталей и сплавов.

Одним из различий в условиях появления щелочного и хлоридного коррозионного растрескивания является то, что для возникновения коррозионного растрескивания в щелочах требуются заметно более высокие концентрации растворов, чем. при хлоридном коррозионном растрескивании. Другое различие в условиях появления щелочного и хлоридного коррозионного растрескивания заключается в действии кислорода. Для возникновения щелочного коррозионного растрескивания присутствие кислорода не является необходимым. Представление о более высокой агрессивности хлоридов по сравнению со щелочами следует отнести лишь к кислородсодержащим средам, тогда как в обескислороженной воде и паре, наоборот, щелочи могут быть опаснее.

Щелочное растрескивание оборудования из сталей и сплавов происходит обычно в высококонцентрированных горячих (выше 100 °С) растворах, чаще всего в условиях их возможного упаривания. Повышение стойкости к щелочному коррозионному растрескиванию хромоникелевых аустенитных сталей обеспечивается при увеличении содержания никеля. Высокую устойчивость проявляют сплавы на основе никеля, однако даже в чистом никеле не удается обеспечить абсолютной стойкости к растрескиванию в щелочных средах. Есть основания полагать, что по стойкости к коррозионному растрескиванию в щелочной среде преимущество перед другими материалами имеют сплавы типа инколой-800 с содержанием Ni около 35% [3].

Хромистые нержавеющие стали различных классов, так же как и хромоникелевые аустенитные стали, подвержены опасности коррозионного растрескивания в хлоридной и щелочной средах. Склонность этих сталей к коррозионному растрескиванию в водных средах высоких параметров существенно зависит от режима термической обработки.

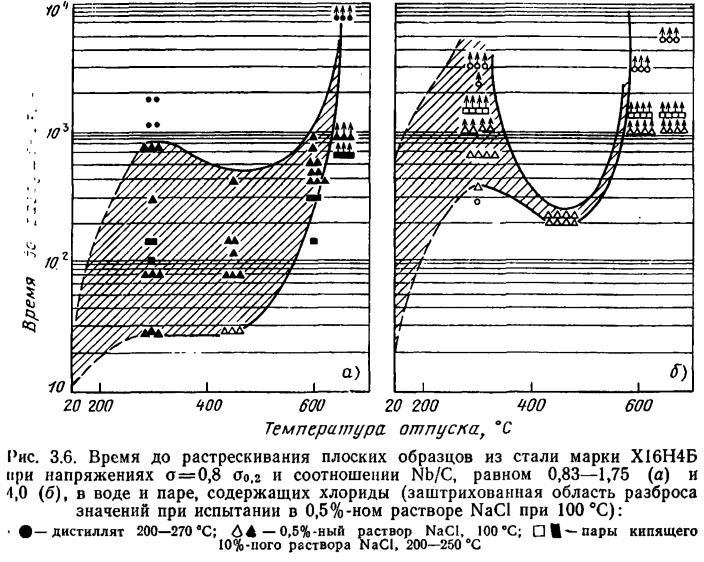

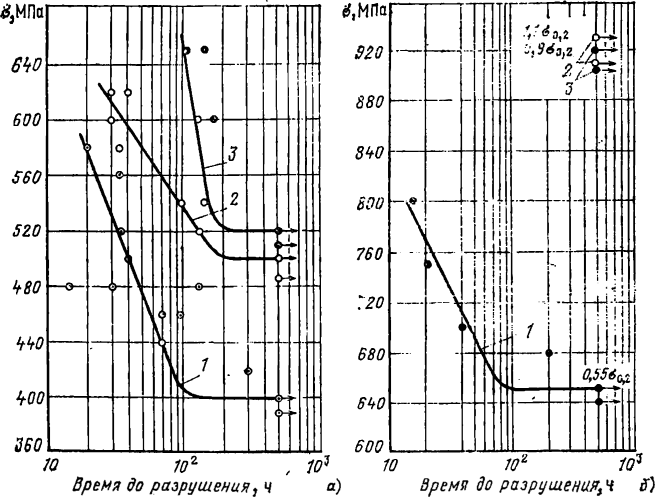

Наибольшую чувствительность к разрушению под напряжением в воде высокой чистоты и растворах хлоридов хромистые мартенситные стали имеют после отпуска или технологического нагрева в интервале температуры 400—550 °С (рис. 3.5, а). Низкотемпературный отпуск (с 300 °С) повышает стойкость хромистых сталей к коррозионному растрескиванию, однако склонность их к растрескиванию сохраняется. Повышение температуры закалки от 1050 до 1150—1200 °С снижает время до растрескивания (рис. 3.5, б). Наиболее высокую стойкость к коррозионному растрескиванию мартенситные стали имеют после отпуска при температуре не ниже 650 °С.

Рис. 3.5. Зависимость времени до разрушения образцов из хромистой стали, испытанных в 3%-ном растворе NaCl при 20 °С, от температуры отпуска (а) и закалки (б) при напряжениях, равных 0,8 σ0,2:

1 — сталь марки 30X13; 2 — 20X13; 3- НХ17Н2

Существенное влияние на склонность к коррозионному растрескиванию низко отпущенных хромистых сталей оказывает содержание углерода и стабилизирующих элементов (Ti, Nb). Повышение стойкости к образованию трещин обеспечивается снижением содержания углерода и увеличением отношения концентрации стабилизирующего элемента к углероду. Было показано, что в средах, вызывающих коррозионное растрескивание, долговечность образцов из стали типа Х16Н4Б с соотношением Nb/C = 4,0 при любой температуре отпуска выше, чем стали с соотношением Nb/C = 0,83-1,75 (рис. 3.6). Наименьшая стойкость, как и для всех мартенситных сталей, отмечается после отпуска с 450 °С. Повышение температуры отпуска до 600 °С не устраняет склонности сталей с соотношением Nb/C = 0,83-1,75 к растрескиванию, и только после отпуска с 650 °С наблюдается резкое повышение стойкости. При соотношении Nb/C≈4,0 стойкость сталей практически обеспечивается уже после отпуска с 600 °С.

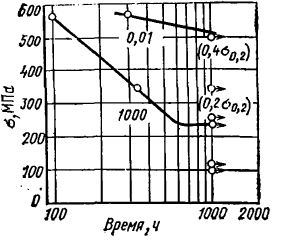

Одним из важных вопросов обеспечения работоспособности высокопрочных мартенситных сталей в условиях воды первого контура является установление для различных состояний материала минимального (порогового) напряжения, ниже которого растрескивания сталей в реальных условиях работы деталей не наблюдается. Более наглядное представление о склонности к коррозионному растрескиванию сталей дает оценка порогового напряжения не в абсолютных значениях напряжения, а в условных, отнесенных к пределу текучести материала в испытываемом состоянии, когда используются образцы без трещин.

При испытании низко отпущенных образцов из стали 20X13 в воде высокой чистоты при 95 °С минимальный уровень напряжений, вызывающих растрескивание материала, составил на базе 1000-часовых испытаний примерно 500 МПа, что соответствует величине 0,4 σ0,2. При увеличении концентрации хлоридов до 1000 мг/кг пороговое напряжение снижается до 0,2 условного предела текучести материала (рис. 3.7). Для высокохромистых сталей марок 14Х17Н2 и Х16Н4Б в низко отпущенном состоянии пороговое напряжение, ниже которого растрескивания не наблюдается, выше, чем для стали 20X13, и при испытании, например в кипящем 42%-ном растворе MgCl2, не снижается ниже 450 и 650 МПа, что соответствует величине 0,35 и 0,55 условного предела текучести материала соответственно.

При определении порогового напряжения для мартенситных сталей в высоко отпущенном состоянии было установлено, что при всех видах высокотемпературных испытаний минимальные напряжения, вызывающие разрушения, близки к пределу текучести материала.

Рис. 3.7. Зависимость времени до разрушения втулок из стали марки 20X13 после отпуска при 300 °С, испытанных при 95 °С в воде, имеющей различное содержание хлоридов, от приложенных напряжений (цифры у кривых показывают концентрацию С1, мг/кг)

Пороговое напряжение для стали в высоко отпущенном состоянии не снижается и после длительных нагревов при 400 °С (рис. 3.8).

Исследование характера разрушения деталей и образцов при коррозионном растрескивании показало, что трещины в хромистых сталях, как правило, распространяются по границам исходного аустенитного зерна, а также в некоторых случаях по поверхности мартенситных пластин. Стойкость сталей, содержащих в структуре δ-феррит, определяется прежде всего формой и расположением ферритной фазы в мартенситной матрице. При вытянутой форме δ-феррита, ориентированного вдоль направления действия приложенных растягивающих напряжений, путь трещины коррозионного растрескивания значительно увеличивается, а сама ферритная фаза может служить определенны м барьером на пути движения трещины. В случае расположения вытянутых участков δ-феррита перпендикулярно к действующим напряжениям стойкость стали к растрескиванию может существенно снижаться.

Рис. 3.8. Зависимость времени до разрушения образцов из стали марок 14Х17Н2 (о) и 07Х16Н4Б (б) и 42%-ном растворе MgCl при 154 °С от приложенного напряжения:

1— отпуск при 300 °С; 2 — отпуск при 650 °С; 3 — отпуск при 650 °С и последующий нагрев до 400 °С с выдержкой в течение 2500 ч

Влияние состава воды на коррозионное растрескивание хромистых мартенситных сталей отличается от рассмотренного выше для аустенитных сталей. Определяющим, особенно для сталей, имеющих высокую прочность, оказывается водородное охрупчивание, а не электрохимические процессы, приводящие к анодному растворению металла. Последнее оказывает дополнительное влияние, ускоряя рост трещин. Повышение содержания хрома в стали снижает значение анодного растворения металла в общем процессе развития коррозионномеханического разрушения мартенситных сталей.

Важнейшим, хотя и не единственным, источником водорода в системах с водой под давлением являются коррозионные процессы на поверхности раздела стали с водой. Водородное охрупчивание и соответственно коррозионной растрескивание низко отпущенной стали проявляется особенно сильно в кислых хлоридсодержащих средах. При превышении pH среды коррозионное растрескивание замедляется. При наличии на поверхности металла различного рода углублений и трещиноподобных дефектов становится возможным выделение из раствора и внедрение в металл водорода при повышенных значениях pH в основном объеме коррозионной среды. Это является следствием того, что величина pH у кончика трещины существенно понижена по сравнению с pH в основном объеме коррозионной среды.

Количественную оценку возможности коррозионного растрескивания высокопрочных хромистых нержавеющих сталей можно проводить с помощью аппарата линейной механики разрушения, испытывая образцы с трещиной в коррозионной среде. Характеристикой коррозионной трещиностойкости материала является критическое значение коэффициента интенсивности напряжений, при котором становится возможным подрастание при статическом нагружении исходной трещины в коррозионной среде (Kiscc)· В работе [94] показано, что значение Kiscc. Для стали 14Х17Н2 в низко отпущенном состоянии составляет 84 МПа-м1/2. Для высоко отпущенного состояния эта характеристика порядка 112МПа-м1/2. По величине Kiscc можно рассчитать допустимый размер трещины в конструкции.

Среди различных видов коррозии практически наиболее важной для нержавеющих сталей и существенно зависящей от химического состава является межкристаллитная коррозия. Межкристаллитная коррозия заключается в избирательном разрушении металла по границам зерен, что обычно приводит к образованию сетки трещин на поверхности изделия, контактирующего с агрессивной средой. В соответствии с наиболее признанной теорией межкристаллитной коррозии — теорией обеднения — причиной, вызывающей проявление склонности аустенитных сталей к межкристаллитной коррозии, является выпадение при нагреве в провокационном интервале температуры (особенно при 550—650 °С) вторичных высокохромистых карбидов типа Ме23С, что приводит к обеднению по хрому приграничных областей и повышению электрохимической гетерогенности структуры.

Существуют два различных подхода в обеспечении стойкости аустенитных сталей типа 18-8 к межкристаллитной коррозии:

- стабилизация сталей сильными карбидообразующими элементами (Ti, Nb, Мо, Та) при сохранении содержания углерода в пределах 0,06—0,12%;

- снижение содержания углерода в стали до значения, не превышающего 0,03%, без введения стабилизирующих элементов.

Первый путь характерен для практики Советского Союза и многих европейских стран, второй — для США, Японии. В стабилизированных сталях титан и ниобий образуют с углеродом весьма стойкие карбиды, не растворяющиеся в твердом растворе даже в случае аустенизации сталей при температуре 1050—1100°С. В указанных сталях содержание углерода, не связанного в карбиды титана и ниобия, мало и не превышает растворимости углерода в аустените при комнатной температуре. В связи с этим образование вторичных карбидов хрома и обеднение хромом границ зерен при нагреве в провокационном интервале температуры в значительной мере подавлено.

Для аустенитных сталей типа 18-8 по отношению к углероду содержание ниобия и титана должно быть не менее 10- и 5-кратного количества соответственно.

Стойкость аустенитных сталей к межкристаллитной коррозии существенным образом зависит от термической обработки и может быть повышена аустенизацией, вызывающей растворение карбидов хрома. В некоторых сталях аустенитную сталь целесообразно подвергать стабилизирующему отжигу при температуре 800—870 °С. При этом карбиды хрома выделяются в большом количестве по всему объему металла, а часть растворенного в твердом растворе углерода идет на образование вторичных карбидов TiC и NbC; в итоге обеспечивается снижение гетерогенности стали по хрому и резко снижается активность углерода в твердом растворе.

Выпадение карбидов и обеднение границ зерен хромом происходит и при локальном нагреве стали в процессе сварки. Нагрев стали до 550—650 °С происходит в околошовной зоне, которая чаще всего и становится склонной к межкристаллитной коррозии, что обусловливает проявление ножевой коррозии на сварных соединениях.

В соответствии с нормативными требованиями [110] детали и узлы из аустенитных сталей марок 08Х18Н10Т, 12Х18Н10Т и др., работающие при температуре выше 100 °С в среде первого контура, должны испытываться на стойкость к межкристаллитной коррозии по методу AM ГОСТ 6032-75 после провоцирующего нагрева при 650 °С в течение 1ч. Сварные соединения проверяются на склонность к межкристаллитной коррозии без провоцирующего нагрева.

Указанное требование к аустенитным сталям при современном уровне металлургии качественных сталей не является жестким. Минимальная продолжительность нагрева, вызывающая проявление склонности к межкристаллитной коррозии стали типа Х18Н10Т (Ti/C ≥5) при наиболее опасной температуре провокации (около 650 °С), составляет несколько десятков и даже сотен часов. Она определяется фактическим содержанием углерода, отношением титана к углероду и особенностями металлургического производства стали. Температура эксплуатации водо-водяных энергоустановок лежит значительно ниже области сенсибилизации хромоникелевых аустенитных сталей. В связи с этим практически отсутствует опасность возникновения межкристаллитной коррозии аустенитных стабилизированных сталей в условиях эксплуатации водоохлаждаемых реакторов.

В качестве материалов, стойких К межкристаллитной коррозий, и США предлагается применять низкоуглеродистые (не более 0,03%) не стабилизированные стали типов 304L и 316L. Минимальная продолжительность нагрева, вызывающая проявление склонности к межкристаллитной коррозии при наиболее опасной температуре провокации (около 630 °С), составляет для указанных типов сталей примерно 7 ч. Не стабилизированные стали типов 304 и 316 с более высоким содержанием углерода (до 0,08%) обладают большей склонностью к межкристаллитной коррозии по сравнению со сталями типов 304L и 316L. Нагрев в опасном интервале температуры (около 650 °С) вызывает склонность их к межкристаллитной коррозии уже при продолжительности нагрева порядка 5 мин.

Склонность к межкристаллитной коррозии нестабилизированных сталей типа 18-8 в высокотемпературной воде зависит от скорости их охлаждения с температуры аустенизации. Так, например, стали с 0,08 и 0,06% С, охлажденные с 1050 °С со скоростью 150 град/мин, сенсибилизируются и подвергаются межкристаллитному коррозионному растрескиванию в воде, содержащей 38 мг/кг О2 и 10 мг/кг С1- при 288 °С [2071. В то же время стали типа 18-8 с 0,04 и 0,02% С не сенсибилизируются при скоростях охлаждения 40 и 0,8 град/мин соответственно. Для предотвращения сенсибилизации, вызывающей межкристаллитное растрескивание в воде высокой чистоты, стали с повышенным содержанием углерода необходимо охлаждать с высокими скоростями. Проявлению межкристаллитной коррозии способствует повышенное содержание кислорода в воде и термоциклическое нагружение.

Повышение содержания никеля в аустенитных сталях требует для предотвращения склонности к межкристаллитной коррозии увеличения содержания стабилизирующих элементов по сравнению с рекомендуемыми для хромоникелевых сталей типа 18-8. Например, высоконикелевый сплав типа Х20Н45Б даже при отношении Nb/C=12- 25 не обеспечивает гарантированной стойкости к межкристаллитной коррозии. Одной из основных причин этого является повышенная растворимость карбонитридов ниобия и титана при высокой температуре аустенизации в процессе термической обработки и уменьшение активности углерода с увеличением Ni в сплавах, что способствует интенсификации зарождения и обособления по границам зерен карбидов типа Сr23С6 при последующих провокационных нагревах. Мерами, предупреждающими проявление склонности высоконикелевых сплавов типа Х20Н45 к межкристаллитной коррозии, является увеличение содержания ниобия, обеспечивающее соотношение Nb/C не менее 28.

Методики ускоренных испытаний на склонность к межкристаллитной коррозии по ГОСТ 6032-75 распространяются на стали ферритного, аустенитно-мартенситного и аустенитно-ферритного классов. Стали мартенситного класса не включены в указанный ГОСТ в связи с тем, что при испытании их в стандартном растворе серной кислоты и медного купороса они подвергаются интенсивной общей коррозии.

Обеспечение стойкости к межкристаллитной коррозии хромистых нержавеющих сталей по сравнению с хромоникелевыми аустенитными сталями достигается при меньшем содержании элементов, стабилизирующих углерод. Была исследована сталь типа Х16Н4Б с разным отношением содержания ниобия к углероду. При соотношении Nb/C < 1 сталь проявляла склонность к межкристаллитной коррозии после 2часового отпуска в интервале температуры 300—700 °С. Увеличение отношения Nb/C сужало температурный интервал отпусков, вызывающих склонность к межкристаллитной коррозии. При отношении Nb/C > 3 стойкость стали к межкристаллитной коррозии обеспечивалась уже во всем температурном интервале отпусков.