При использовании натрия в качестве теплоносителя возникают проблемы, связанные с поведением разъемных соединений и трущихся пар. Натрий, будучи активным элементом по отношению к поверхностным окисным пленкам некоторых металлов, элементом, способствующим переносу масс, может заметно изменять склонность к самосвариванию и износу контактных пар.

Сопротивление самосвариванию. Под самосвариванием понимают прочное соединение однородных или разнородных материалов, находящихся в контакте друг с другом под нагрузкой при наличии жидкометаллического теплоносителя. В основе явления самосваривания лежит бездиффузионное схватывание металлических поверхностей при образовании физического контакта между ними.

Диффузионные процессы могут способствовать самосвариванию, особенно в случае разнородных металлов. Влияние натрия на самосваривание проявляется в основном через химическое взаимодействие натрия и примесей с контактными поверхностями, т. е. путем восстановления или образования окисных пленок на поверхностях конструкционных материалов. Натрий является средой, в которой может осуществляться термический и концентрационный перенос масс. Продукты переноса, осаждаясь в зазорах между контактирующими поверхностями, способствуют самосвариванию. Контактные напряжения в работающих деталях реакторов на быстрых нейтронах могут быть от 1 до 70 МПа. Меньшие значения относятся к парам трения, большие — к разъемным соединениям и арматуре.

Степень самосваривания, определяемая обычно напряжением, необходимым для разрыва образца по площади контакта, зависит от деформации неровностей поверхностей, остающихся после механической обработки. Чем больше деформация, тем большая поверхность имеет контакт с поверхностью соседнего образца и тем выше степень самосваривания. Деформированные на контактных поверхностях металлы могут рекристаллизоваться с образованием общих зерен. Это увеличивает степень самосваривания.

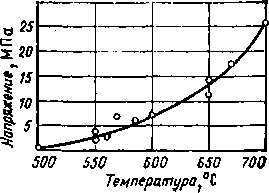

С повышением температуры испытания и удельной нагрузки степень самосваривания в натрии увеличивается. В качестве примера на рис. 4.15 приведена зависимость прочности сваривания образцов из стали Х18Н10Т от температуры. При напряжении 25 МПа сваривание ной стали начинается при температуре 550 °С 171]. При изучении влияния напряжения на самосваривание установлено, что при температуре 600 °С сваривание стали начиналось при 1—5 МПа. До напряжения 30 МПа рост прочности был пропорционален напряжению. При больших напряжениях рост прочности соединения замедлялся.

Время нахождения материалов в контакте друг с другом в интерполе 1000—3000 ч мало сказывается на самосваривании. Заметное влияние на степень самосваривания оказывает чистота натрия по кислороду. Снижение концентрации кислорода от 0,02 до ≤0,002% приводит к возрастанию прочности соединения образцов из стали Х18Н10Т более чем в полтора раза при температуре испытания 600 °С и напряжении 25 МПа. При концентрации кислорода 1% самосваривание стали в тех же условиях вообще не обнаружено.

Сильная зависимость самосваривания от концентрации кислорода вызывает необходимость проведения экспериментов по оценке этого явления при концентрации кислорода в натрии, равной или меньшей, чем в реальной энергетической установке.

Сопротивление самосвариванию в значительной степени определяется составом и свойствами конструкционных материалов. Наибольшую склонность к самосвариванию среди сталей имеют стали перлитного класса. Для них самосваривание обнаружено при температуре 150 °С. Хромоникелевые стали аустенитного класса проявляют склонность к самосвариванию при температуре 550 °С и выше в зависимости от напряжения.

В пределах каждого класса склонность материалов к свариванию зависит от твердости, уменьшаясь с возрастанием этой характеристики, как показано, в частности, для углеродистой стали (табл. 4.4). Аналогичная закономерность установлена для сталей аустенитного класса, имеющих разную твердость. При испытании стали марки Х18Н10Т с твердостью HRC 1 было обнаружено сваривание при температуре 550 °С и давлении 25 МПа. В то же время для твердых наплавок составов Х18Н9С5 и Х18Н8С5Г4М6Б с твердостью HRC, равной соответственно 30 и 50, в тех же условиях самосваривание отсутствовало.

Таблица 4.4. Склонность к самосвариванию образцов из углеродистой стали 45 различной твердости

Режим термической обработки | Твердость. МПа | Прочность соединения, МПа | |

20 °С | 450 °С | ||

Закалка с 840°С, отпуск при 450 °С | 3400 | 1900 | Образцы не сварились |

Закалка с 840°С, отпуск при 530 °С | 2700 | 1100 | 4 |

1акалка с 840°С, отпуск при 600 °С | 2100 | 500 | 8 |

Рис. 4.15. Влияние температуры на прочность соединения при самосвариваиии стали марки 1Х18Н10Т (удельная нагрузка 25 МПа, время испытаний 1000 ч)

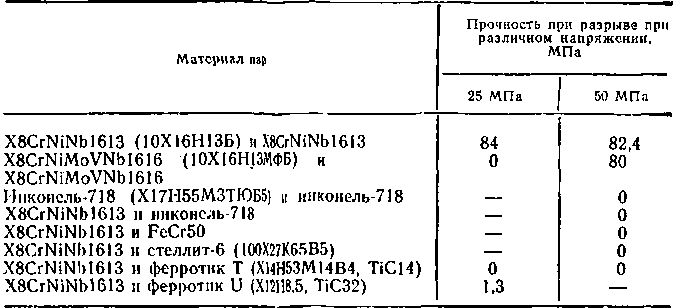

В работе [156] было показано, что инконель-718 (Х17Н55МЗТЮБ5 который является более жаропрочным материалом, чем простые хромоникелевые аустенитные стали в одноименной паре и в сочетании с аустенитными сталями, не обнаружил свариваемости при температуре 700 °С и удельной нагрузке 50 МПа (табл. 4.5). Лучшее сопротивление свариванию было также у пар хромоникелевая аустенитная сталь — FeCr50, стеллит-6 — ферротик Т по сравнению с сопротивлением самосвариванию хромоникелевых аустенитных сталей.

Таблица 4.5. Сопротивление самосвариванию материалов в жидком натрии при температуре 700 °С, времени испытания 168 ч, времени предварительной промывки натрием 24 ч

Повышение поверхностной твердости также уменьшает склонность аустенитных сталей к самосвариванию. В работе [71] приводятся сведения о положительном влиянии на сопротивление самосвариванию диффузионного хромирования с последующей нитридизацией.

Сопротивление износу в жидком натрии. Контакт трущихся поверхностей с жидким натрием при повышенной температуре влияет на характеристики износа из-за химического взаимодействия натрия и примесей (особенно кислорода) с твердым материалом и улучшает теплоотвод от поверхностей траля. Последнее уменьшает износ любых материалов, так как снижает температуру контактных поверхностей. Что касается химического взaимoодействия, то оно может привести к одному из двух результатов: при образовании на поверхности окислов, играющих роль сухой смазки, износ уменьшается; при восстановлении окислов, имевшихся на поверхности, износ увеличивается.

Если ∆F1< ∆F2, то происходит образование окисла метила, в противном случае окисел металла восстанавливается. Направленность химических реакций зависит от концентрации кислорода в натрии и химического состава материала трущихся пар:

![]()

(4.27; 4.28)

где ∆F1 и ∆F2 — свободная энергия окисла металла и окисла натрия при определенной концентрации киcлорода в жидком металле.

Работы, выполненные в Американском центре исследований жидких металлов, показали, что поведение хромоникелевых аустенитных сталей в парах трения зависит от температурного интервала испытаний, определяемого концентрацией кислорода в натрии. Существуют две области, где антифрикционные характеристики могут значительно различаться: область низких концентраций кислорода и высокой температуры, где отсутствует защита от износа окисными пленками металлов, и область образования стабильной окисной пленки при относительно низкой температуре и повышенной концентрации кислорода. Для сплавов, содержащих хром, установлено, что при температуре 593—649 °C образуется стабильная окисная пленка состава Na2Cr2O4 при концентрации кислорода 5-10~4%.

Полезным для уменьшения износа является алюминизирование поверхности. Опыты, проведенные с трубами из стали 9Сr—1Мо в контакте с алюминизированными плитами из сплава 718, показали, что износ в этом случае невелик. Он составлял ~3 мкм после 5000 циклов при моделировании наиболее жестких режимов работы парогенератора. Коэффициент трения был равен 0,25. При отсутствии алюминиевого покрытия он возрастал. Благоприятное влияние алюминиевого покрытия объясняется образованием пленки из алюмината натрия, играющего роль твердой смазки.

Образование окисных пленок при испытании на трение в аргоне с парами натрия определяется содержанием кислорода в аргоне. Вероятность образования комплексных окислов меньше из-за меньшего парциального давления натрия. Поэтому в чистом по кислороду аргоне с парами натрия износ должен быть больше, что подтверждено экспериментально для стали Х18Н10Т.

Характер влияния других факторов на износ следует из общего уравнения износа:

![]() (4.29) где V — объем или масса изношенного металла; К — коэффициент износа; Р — нагрузка на поверхность трения; L — путь трения; Н — твердость металлов.

(4.29) где V — объем или масса изношенного металла; К — коэффициент износа; Р — нагрузка на поверхность трения; L — путь трения; Н — твердость металлов.

Уравнение установлено для трения при отсутствии жидкометаллической среды, но качественно справедливо и для натрия.

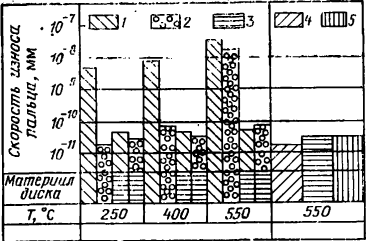

Рис. 4.10. Скорость износа материалов в натрии при температуре

250—550 °С: 1— хромоникелевая нержавеющая сталь марки X10CrMoNiNb910; 2 —инструментальная сталь марки 90MnVH, 3 — сплав колмоной-5; 4 — сплав стел лит-0; 5 — сплав николой-718

При одинаковых нагрузках, пути трения, темпера туре и содержании кислорода в натрии износостойкость материалов пропорциональна их твердости. Причем это справедливо как для натрия, так и для аргона с парами натрия и аргона.

Подтверждение этому мы находим в ряде исследований. В работе 12881 испытаны на установке пяточного трения при температуре 250, 400 и 550 °С материалы, отличающиеся твердостью: низколегированная перлитная сталь марки X10CrMoNiNb910 (2,25Cr—IMo—Nb), высокоуглеродистая инструментальная сталь марки 90MnV8 (90Г2Ф) и твердые жаропрочные никелевые сплавы. Опыты проведены при скорости относительного перемещения 0,12 м/с, путь трения составлял 1000 м, удельное давление 2,4 МПа. Содержание кислорода в натрии было меньше 10-3%. Результаты показаны на рис. 4.16. Наибольший износ имеет низколегированная перлитная сталь с низкой твердостью. Инструментальная сталь, имеющая при температуре 250—400 °С твердость около HRC 65, обладает достаточно высокой износостойкостью. При температуре 550 °С, когда ее твердость резко падает, износ становится близким к износу нержавеющей стали. Малый износ у однородной пары колмоной-5. Близкую износостойкость имеют пары из стеллита-6 и инколоя-718, испытывавшиеся только при температуре 550 °С.

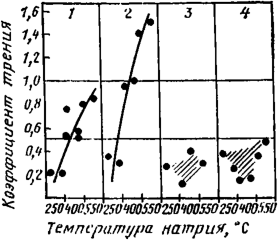

Применение в качестве контртела в паре с исследованными материалами более жаропрочного сплава колмоной-5 заметно увеличило антифрикционные свойства на)), особенно нары с нержавеющей сталью. При этом коэффициенты трения уменьшились и имели значение не более 0,5 (рис. 4.17).

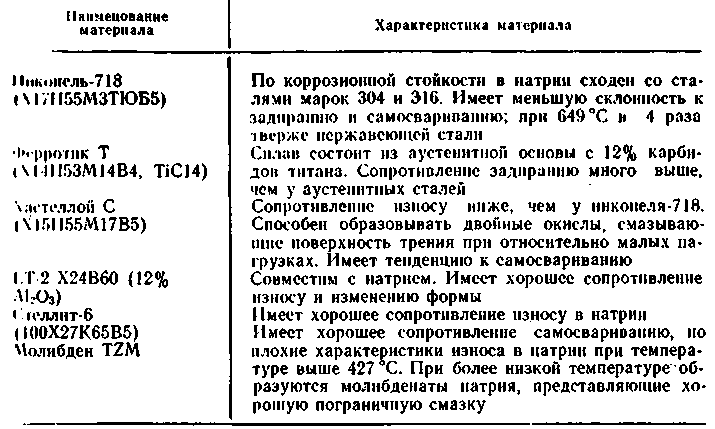

Рекомендуемые материалы для работы в трущихся нарах быстрых реакторов при температуре 649 °С приведены в табл. 4.6.

Рис. 4.17. Коэффициент трения различных пар материалов в натрии при температуре 250—550 °С:

1 — сталь X10MoNiNb910 — сталь X10CrMoNiNb910; 2 — сталь 90MnV8 — сталь 90MnV8; 3 — X10CrMoNiNb910 — сплав колмоной-5; 4 — сталь 90MnV8 — сплав колмоной-5

Все предлагаемые материалы имеют более высокую прочность и твердость при повышенной температуре, чем простые хромоникелевые стали. Хорошая работоспособность в натрии твердых сплавов типа колмоной и твердых наплавок на основе кобальта типа стеллитов установлена в ряде работ.

Очень важной является оценка износа в узле теплообменные трубки — дистанционирующие решетки парогенератора, так как толщина груб невелика, а при заметном износе может увеличиться вибрация труб. Было проведено специальное исследование материалов, применяющихся в парогенераторах. Испытания проводились при скорости перемещения трубок 15,2 мм/мин, при амплитуде колебания 2,5 мм и пути трении 102 м. Полезными для улучшения антифрикционных свойств являются также покрытия карбидами, например WC, TiC.