ГЛАВА 2

СТАЛИ ДЛЯ КОРПУСОВ ВОДО-ВОДЯНЫХ РЕАКТОРОВ И СОСУДОВ ДАВЛЕНИЯ

СТАЛИ, ПРИМЕНЯЕМЫЕ ДЛЯ КОРПУСОВ ВВЭР, И ПЕРСПЕКТИВА ИХ СОВЕРШЕНСТВОВАНИЯ

Механические свойства стали определяются ее структурой, которая, в свою очередь, зависит от легирования и термической обработки. В толстостенных массивных полуфабрикатах требование повышенного предела текучести, высокого сопротивления хрупкому разрушению и обеспечения высокой радиационной стойкости наиболее полно может быть выполнено в результате закалки и последующего высокого отпуска стали.

Основной задачей при выборе системы легирования стали является обеспечение прокаливаемости полуфабрикатов на полную толщину и легирование карбидообразующими элементами, способными образовать при отпуске в достаточном количестве карбидную фазу, термодинамически устойчивую при температуре технологических отпусков.

Карбидная фаза должна быть дисперсной и равномерно распределенной по телу зерен феррита для закрепления дислокаций в процессе отпуска.

Обеспечение требуемого уровня прочности стали в состоянии после закалки с высоким отпуском достигается за счет формирования устойчивой дислокационной структуры. Феррит является основной структурной составляющей низколегированной стали в улучшенном состоянии, на долю карбидной фазы приходится не более 7 %.

Влияние легирующих элементов на упрочнение железа связано как с твердорастворным упрочнением вследствие искажения кристаллической решетки и изменения электронной структуры кристаллов, так и с воздействием на γ→а превращение в процессе термической обработки. В практике для обеспечения высокой прокаливаемости низкоуглеродистых сталей обычно применяют комплексное легирование никелем, марганцем, хромом, молибденом, а для формирования карбидной фазы дополнительно вводят сильные карбидо-образующие элементы: V, Nb, Ti или их сочетание. Правильный выбор легирования карбидообразующими элементами является важным и для обеспечения достаточной теплостойкости реакторной стали.

В современном энергомашиностроении возникают также задачи получения предела текучести не менее 300 МПа в заготовках толщиной около 1000 мм. Охлаждение таких заготовок из низколегированных сталей при термической обработке независимо от закалочной среды протекает сравнительно медленно (со скоростью менее 50 град/ч), и превращение аустенита будет происходить в ферритно-перлитной области. В таких случаях легирование доэвтектоидной стали должно обеспечить требуемый уровень механических свойств в основном за счет твердорастворного упрочнения феррита в ферритно-перлитной структуре. Изучению изменения структуры и механических свойств железа путем легирования и термической обработки посвящены многочисленные работы.

Сравнение влияния легирующих элементов на прочность феррита в улучшенном и нормализованном состояниях показывает различный характер влияния хрома. В улучшенном состоянии, когда закалка проводится в заготовках толщиной не более 10 мм, прочность феррита растет с повышением концентрации хрома. При нормализации отмечается минимум прочности при концентрации хрома около 2 %. Легирование никелем и марганцем является весьма благоприятным для повышения прочности улучшенного феррита.

Создание сталей для корпусов реакторов с толщиной заготовок под термическую обработку до 500 мм требует применения комплексного легирования. Наиболее важным является определение оптимального легирования хромом, никелем и марганцем. Выбор системы легирования должен обеспечить проведение высокого отпуска сварных конструкций в области температуры, позволяющей практически полностью снять остаточные сварочные напряжения. В связи с этим критическая точка Ас1 α→γ превращения при нагреве должна быть для корпусной стали достаточно высокой (выше 650° С). Появление структурно-свободного феррита в закаленной стали снижает ее прочность и ухудшает сопротивление хрупкому разрушению (критическая температура хрупкости возрастает).

Важным является поиск оптимального сочетания карбидообразующих элементов (С, Cr, Mo, V) с элементами, упрочняющими твердый раствор феррита (Ni, Мл). Все эти элементы совершенно по-разному влияют на устойчивость аустенита и, как известно, на начало мартенситного превращения Мн. Структура мартенсита определяется как химическим составом стали, так и скоростью охлаждения при закалке. Снижение температуры начала мартенситного превращения ниже 200° С в углеродистых и низколегированных сталях будет способствовать нежелательному для комплекса механических свойств формированию мартенсита двойникования. Однако при соответствующем легировании хромом (не более 3,0 %) и никелем (до 2,0 %) можно получить структуру дислокационного мартенсита в низколегированных сталях с содержанием углерода 0,15—0,12 % и при Мн ниже 200° С.

Накопленный опыт применения сталей в обычной энергетике и анализ теоретических представлений о физической природе упрочнения феррита показал перспективность применения для атомного энергомашиностроения теплоустойчивых композиций Сr—Мо—V и Сr—Ni— Мо—V в улучшенном состоянии.

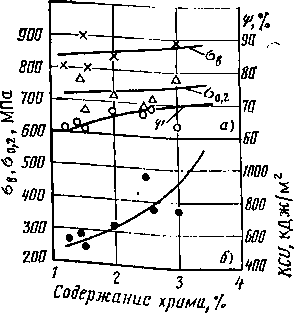

Опыт создания теплоустойчивых сталей перлитного класса для массивных узлов корпусов реакторов с рабочей температурой не выше 350° С привел к заключению, что мелкозернистая структура сорбита Сг—Мо—V-стали после закалки и высокого отпуска является наиболее оптимальной, обеспечивающей высокий уровень эксплуатационных свойств [52, 53]. Влияние изменения содержания хрома от 1,0 до 3,0 % в многокомпонентной системе Fe—С—Сr—Мо—V отличается от его влияния в бинарной системе Fe—Сг и не приводит при комнатной температуре испытаний к существенному изменению прочности стали. Исследования проводились для сталей с содержанием углерода 0,12—0,15 %, марганца 0,1%, никеля 0,16—0,27 %, молибдена 0,59—0,67 %, ванадия 0,08—0,29 % после закалки с высоким отпуском.

Ударная вязкость возрастает с увеличением содержания хрома в данной композиции (рис. 2.1) в связи с улучшением однородности и дисперсности структуры. Для обеспечения сквозной прокаливаемости заготовок толщиной порядка 400 мм и выше из Сr—Мо—У-сталей, как показали систематические исследования на специальных пробах, имитирующих закалку больших сечений, необходимо содержание углерода около 0,25 %, хрома 3,0%, молибдена до 0,8 % и ванадия 0,3 % Однако стали такого состава весьма трудно свариваются, и поэтому для компонентов корпусов реакторов с меньшей толщиной целесообразно снижать содержание углерода. Полная прокаливаемость стали такой композиции толщиной до 200 мм обеспечивается уже при содержании углерода 0,11—0,16%.

Рис. 2.1. Влияние содержания хрома в Сr—Мо—V стали на механические свойства при комнатной температуре:

а — изменение σ, б — изменение KCU

Выбор легирования корпусных сталей должен учитывать не только свойства основного металла, но и гарантировать высокий уровень механических свойств в зоне термического влияния (ЗТВ) сварных соединений. Хромомолибденовые стали, легированные ванадием, могут оказаться склонными к образованию трещин в околошовной зоне сварных соединений при отпуске после сварки. Растрескивание обычно происходит при отпуске в области температуры 600—650° С и связано с исчерпанием пластичности в процессе релаксации напряжений. Легирование стали ванадием способствует выделению мелкодисперсных карбидов внутри зерен околошовной зоны, резко повышая сопротивление пластической деформации внутризеренных объемов металла. Это приводит к локализации деформации по границам зерен, главным образом границам первичного зерна аустенита, и как следствие к образованию межзеренных трещин. В практике создания сосудов давления известны случаи разрушения сварных сосудов из низколегированных Мn—Сr—Мо—V, Сr—Ni—Мо—V, Мn—Ni—Мо—V сталей из-за некачественной термической обработки, приводящей к образованию трещин п околошовной зоне и шве, явившихся источником распространения магистральных трещин при последующих гидравлических испытаниях [65].

Повреждения этого вида наиболее вероятны в Сr—Мо, Сr—Мо—V и Сr— Ni—Мо—V сталях при содержании около 10—1,5 % Сг. Повышают чувствительность к растрескиванию околошовной зоны (но в меньшей степени, чем V) и такие сильные карбидообразующие элементы, как Nb, Ti, Мо. Отрицательное влияние этих элементов, так же как и ванадия, проявляется при малом содержании хрома (около 1 %). В стали с 2,3 % Сr и 1 % Мо, несмотря на высокое содержание ванадия, трещины при отпуске в околошовной зоне не возникают [82]. Причины благоприятного влияния повышенного хрома и введения никеля детально не изучены, но предполагается, что это вызвано изменением морфологии и состава карбидной фазы, заметно влияющих на тонкую структуру.

Выполненные исследования и накопленный опыт применения низколегированных Сr—Мо и Сr—Мо—V сталей в энергомашиностроении и химическом машиностроении послужили основанием создания и широкого внедрения в атомное реакторостроение теплоустойчивых сталей с содержанием углерода 0,13—018 %, хрома 2,5—3,0 %, молибдена 0,6—0,8 % и ванадия 0,25—0,35 % для сварных конструкций до 400 мм (сталь 15Х2МФА). Для несвариваемых элементов толщиной до 600 мм содержание углерода было повышено до 0,22—0,27 %, а содержание хрома до 2,8—3,3 % (сталь 25Х3МФА). Стали Сг—Мо—V применены для корпусных конструкций водоохлаждаемых реакторов мощностью до 440 МВт, изготавливаемых СССР и странами СЭВ, а также для атомной энергетической установки первого в мире атомного ледокола «В. И. Ленин» [4,117]. Другие сосуды давления для АЭС изготавливаются из котельной углеродистой стали 22К.

Изготовление металлоконструкций канальных кипящих реакторов (РБМК), условия работы и требования к материалам которых менее жесткие, чем для корпусов ВВЭР, первоначально осуществлялось из низколегированной стали 10ХСНД. Выбор этой стали был обусловлен многолетним опытом ее применения в строительных металлоконструкциях, так как наряду с определенным уровнем прочности материал конструкций РБМК должен был обладать высокой технологичностью при сварке. Последнее обусловлено большим объемом сварки в монтажных условиях и невозможностью общей термической обработки сварных элементов по конструктивным особенностям РБМК, на машиностроительных заводах.

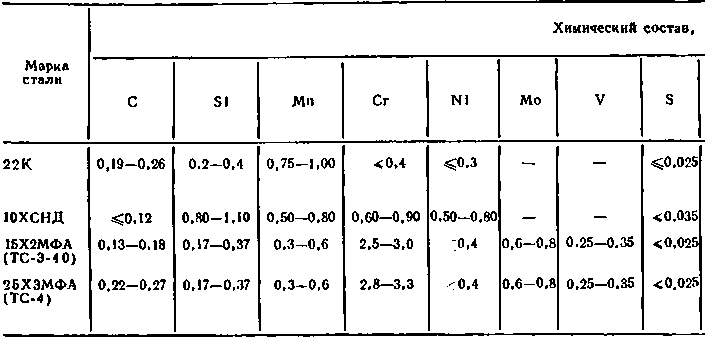

В табл. 2.1 приведены химический состав и гарантированные механические свойства некоторых сталей, применяемых в отечественном энергомашиностроении.

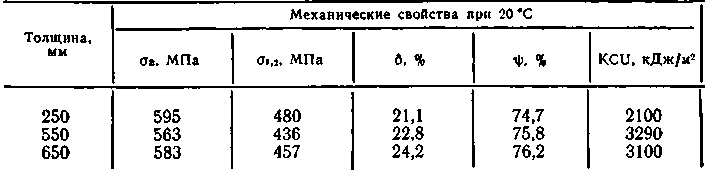

Сталь 15Х2МФА отдельных плавок обеспечивает требуемый уровень механических свойств в весьма массивных сечениях. В качестве примера в табл. 2.2 приведены свойства стали с содержанием углерода 0,17 % при толщине до 650 мм. Образцы вырезались из центра заготовок после закалки в масло и высокого отпуска при 680°С. Каждое значение представляет собой среднее по результатам испытаний трех образцов. Однако при содержании углерода на нижнем уровне марочного состава прочность, пластичность и ударная вязкость стали обеспечиваются только при толщине заготовок до 400 мм.

В стали 15Х2МФА механические свойства, указанные в табл. 2.1, сохраняются при толщине до 400 мм как в исходном состоянии, так и после 6—7 технологических отпусков длительностью по 15 ч каждый после сварки, наплавки и возможного ремонта (табл. 2.3).

Таблица 2.1. Химический состав и гарантированные механические свойства сталей для реакторостроения

Таблица 2.2. Влияние толщины заготовок на механические свойства стали 15Х2МФА

* Испытание на статический изгиб при различной температуре серии образцов (не менее 15 шт.) размером 10X10x55 мм с надрезом глубиной 2,0 мм, радиусом закругления в вершине надреза 0,2—0,3 мм и углом раскрытия 60°. За величину Ткдс принимается минимальная температура, при которой доля вязкой составляющей в изломе превышает 70%.

Структура и механические свойства стали 15Х2МФА отличаются высокой стабильностью и после длительных тепловых выдержек до 104 ч при температуре 350—550° С. Это подтверждает высокую теплоустойчивость стали и ее нечувствительность к тепловому охрупчиванию.

Композиция Сr—Мо реакторной стали обеспечивает высокие металлургические качества при дуплекс-процессе в сочетании с внепечной вакуумной обработкой металла. Дефекты, выявляемые ультразвуковым контролем, в массивных плитах и поковках в виде раскатных колец, изготавливаемых из слитков массой до 210 т, удалось свести к малым размерам. Согласно технической документации не допускаются дефекты, имеющие эквивалентную площадь более 20 мм2, что соответствует сигналу, отраженному от искусственного эталонного дефекта в виде отверстия с плоским дном диаметром не более 5 мм. И США по нормам ASME допускаются существенно более крупные дефекты в полуфабрикатах реакторных сталей. Недопустимым считается появление отраженного сигнала, эквивалентного сигналу, отраженному от дефекта с плоским дном диаметром 12,5 мм, если этот сигнал не исчезает при перемещении датчика на расстояние до 50 мм.

Таблица 2.3. Влияние технологических отпусков на механические свойства стали 15Х2МФА (С=0,17%; Сr=2,50%; Ni = 0,18%;

Мо=0,70%; V=0,27%)

Формирование оптимальной структуры Сr—Мо—V стали происходит в процессе закалки в масло с температуры 980—1000 °С и высокого отпуска при температуре около 700° С. Комплекс высоких механических свойств корпусной стали 15Х2МФА после такой термической обработки, установленный отечественными работами, подтвержден исследованиями в Финляндии [221—223]. Критическая температура хрупкости при испытании образцов с острым надрезом на ударный изгиб, оцененная по пороговому значению ударной вязкости, составляла от —20 до —50° С. Значение критического коэффициента интенсивности напряжений при отрицательной температуре существенно превосходило аналогичную характеристику американской реакторной стали А533В-1. Всесторонние исследования стали 15Х2МФА на концерновом предприятии «Шкода» ЧССР также подтвердили высокие механические свойства реакторной стали как в исходном состоянии, так и после длительных тепловых выдержек и облучения потоком нейтронов.

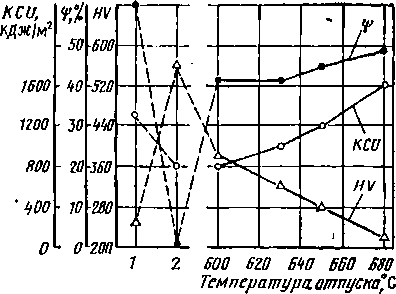

Повышенное содержание ванадия в стали 15Х2МФА является одной из основных причин определенных технологических трудностей при изготовлении массивных сварных конструкций [65, 200]. В исходном после сварки состоянии зона термического влияния в сварных соединениях этой стали имеет довольно высокую твердость, низкие значения пластичности и вязкости (рис. 2.2). Только после отпуска при температуре около 680° С наблюдается восстановление твердости, пластичности и вязкости до уровня основного металла. В результате недостаточного отпуска может быть существенно понижено сопротивление хрупкому разрушениюСr—Мо—V стали и особенно околошовной зоны.

Рис. 2.2. Изменение твёрдости HV, относительнογό сужения и ударной вязкости KCU металла, обработанного но термическому циклу сварки, имитирующему зону термического влияния в зависимости от температуры отпуска стали 15Х2МФА (по данным Шкатова Ю. И.): 1— свойства в исходном состоянии; 2 — после обработки по термическому циклу сварки без отпуска

Для предотвращения образования холодных трещин в околошовной зоне сварных соединений требуется предварительный и сопутствующий подогрев при температуре не ниже 350° С и немедленный высокий отпуск после сварки. Посадка сварных узлов в печь должна проводиться при температуре не ниже 300° С. В связи с этим возникает необходимость совершенствования реакторной стали с целью повышения технологичности при одновременном повышении прочности и сопротивления хрупкому разрушению.

Создание новых, более совершенных корпусных сталей обусловлено тенденцией увеличения мощности блоков АЭС, неизбежно приводящей к увеличению размеров и толщины стенок корпусов ВВЭР. Наиболее перспективным направлением совершенствования реакторной стали для решения поставленной выше задачи является дополнительное легирование Сr—Мо—V стали никелем или переход к низкоуглеродистым Ni—Мо сталям [21].