ПРИНЦИПЫ СОЗДАНИЯ СТАЛЕЙ НА Cr-N-Mo ОСНОВЕ ДЛЯ КОРПУСОВ ВВЭР И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ

При комплексном легировании влияние отдельных элементов на структуру и свойства стали может существенно отличаться от зависимостей, полученных на бинарных составах. В связи с рассмотрением возможности создания корпусной стали на основе Сr—Ni—Мо композиции детально изучалось совместное влияние хрома и никеля на механические свойства малоуглеродистых низколегированных сталей в улучшенном состоянии и после нормализации с высоким отпуском [18, 21, 32]. Никель является одним из немногих элементов, упрочняющих феррит без ухудшения его вязкости. Увеличивая инкубационный период высокотемпературного распада аустенита, а также снижая температуру образования бейнита, никель повышает прокаливаемость стали.

Легирование никелем стали типа 15ХЗМФА с содержанием хрома 3,0— 3,5 % в улучшенном состоянии существенно повышает ее прочность. Предел текучести при 350° С заготовок толщиной 160 мм возрастает от 400 до 850 МПа при увеличении содержания никеля от 0,3 до 2,0 %. Дальнейшее повышение содержания никеля в стали до 3,0 % при данном режиме отпуска весьма незначительно сказывается на прочности, предел текучести возрастает до 900 МПа, а критическая температура хрупкости снижается на 50° С. Легирование никелем стали с более низким содержанием хрома (1,5 %) в большей мере способствует повышению сопротивления хрупкому разрушению.

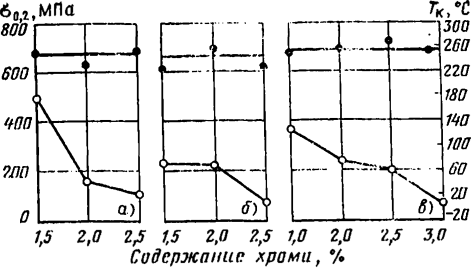

Рис. 2.3. Влияние хрома на критическую температуру хрупкости Тк (О) и предел текучести σ0,2 (●) стали:

а — 0,08-0,10% С; 1,0-1,5% N1; 0,5% Мо; 0,25-0,35% V; б- 0,13-0,15% С; 1,0-1,5% N1;

0.5% Мо; 0,250),35% V; в — 0,15-0.19% С; 1,0-15% Ni; 0,5% Мо; 0,25-0,35 V [толщина 160 мм (а, б) и 400 мм (в)]

Введение Сr—Мо сталь более 1,5 % Ni нецелесообразно из-за повышения чувствительности отпускной тепловой хрупкости [21]. Это подтверждается и результатами исследования стали А-543 (20С2Н4М), склонной к отпускной и тепловой хрупкости· Увеличение содержания хрома от 1,5 до 3,0 % в стали с 1,5 % Ni при отпуске на заданный уровень прочности (рис. 2.3) заметно повышает сопротивление хрупкому разрушению.

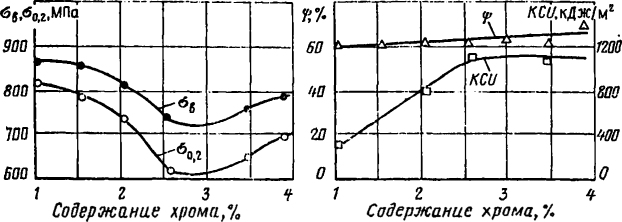

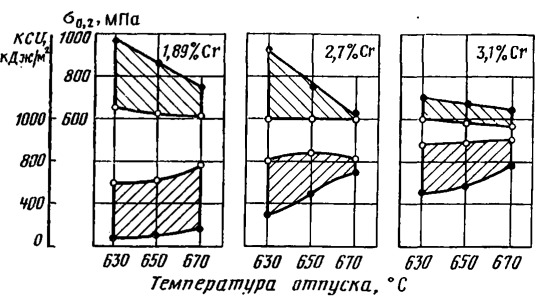

Зависимость механических свойств от содержания хрома в стали показана на рис. 2.4. С повышением содержания хрома от 1,0—1,5 % до 2,5—3,0 % прочность стали снижается примерно на 25 %, одновременно повышаются пластичность и ударная вязкость. При дальнейшем повышении содержания хрома (выше 3,0 %) наблюдается тенденция повышения прочности. Дополнительный технологический отпуск при 630 °С продолжительностью 100 ч приводит к нивелированию снижения прочности при одновременном повышении ударной вязкости для различных составов стали (рис. 2.5).

Аналогично хром влияет на прочность закаленных на мартенсит и отпущенных при 580° С бинарных сплавов Fe—Сг, тройных сплавов с 5 % Ni и четвертных с 5 % Ni и 1 % Мо [88].

Рис. 2.4. Влияние хрома на механические свойства при комнатной температуре стали (0,16% С; 165% Ni; 0,69% Мо; 0,1% V) термически обработанной заготовки толщиной не более 50 мм (закалка с температуры Ас3+50ОС в воду, отпуск при 650 °С в течение 10 ч)

Рис. 2.5. Зависимость предела текучести и ударной вязкости стали от содержания хрома:

● — после закалки с 920 °C и отпуска 630—670 оС продолжительностью 10 ч; О — после закалки с 920 °С и отпуска 630—670 °С продолжительностью 10 ч и дополнительного отпуска при 630 С продолжительностью 100 ч

У сплавов Fe—Ск, Fe—Ск—5Ni предел текучести монотонно возрастал с увеличением содержания хрома от 0 до 3,0 %, а у сплавов Fe—Ск—5Ni — 1Мо прочность возрастала только при легировании хромом в количестве до 10 %, дальнейшее увеличение содержания хрома не изменяло предел текучести сплава. Характер влияния хрома на механические свойства сложнолегированной стали зависит не только от режима отпуска, но и от исходной структуры после закалки. У стали с 0,26 % С; 3,40 % Ni; 0,47 % Мо; 0,14 % V при варьировании содержания хрома от 1,08 до 3,08 % наблюдалось резкое разупрочнение при введении хрома в количестве 2,0 %. Дальнейшее повышение концентрации хрома до 3,08 % не оказывало влияния на предел текучести стали, закаленной на мартенсит и отпущенной при 610° С в течение 30 ч [106].

Для этой же стали, но со структурой бейнита после отпуска по тем же режимам разупрочнение с увеличением содержания хрома менее выражено и минимум прочности смещается в сторону более высокой концентрации хрома (около 3,0 %). Увеличение содержания хрома в стали является исключительно благоприятным для повышения сопротивления хрупкому разрушению, особенно в случае бейнитной структуры. Критическая температура хрупкости, определенная по 50 %-ному содержанию вязкой составляющей в изломе образцов с острым надрезом, на Сr—Ni—Мо стали с бейнитной структурой закалки снижается от +10 до —140° С с увеличением хрома в стали от 1,08 до 3,08%, а при закалке на мартенсит от —100 до —140 ° С [36]. При содержании хрома около 3,0% структура отпущенного бейнита равноценна по сопротивлению хрупкому разрушению структуре отпущенного мартенсита.

В зависимости от содержания хрома минимум прочности Сr—Ni— Мо—V стали смещается в сторону больших концентраций с увеличением толщины заготовок [61]. Для обеспечения более высокого уровня ударной вязкости и снижения критической температуры хрупкости целесообразно легирование 2,5—3,0 % Сг.

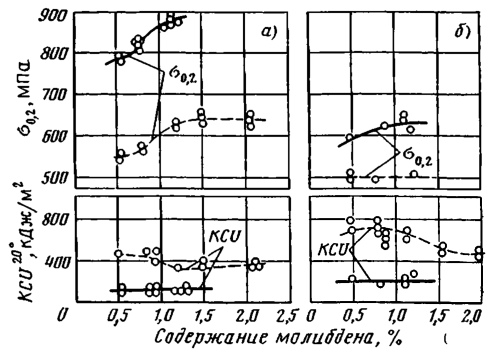

Молибден как сильный карбидообразующий элемент повышает термодинамическую устойчивость сложных карбидов хрома при отпуске и тем самым способствует повышению отпускоустойчивости стали (рис. 2.6). При этом влияние молибдена на свойства стали существенно зависит от содержания хрома: при содержании около 1,5 Сr молибден интенсивнее повышает прочность, чем при содержании 3 % Сr. Однако при увеличении содержания молибдена выше 1,0 % независимо от содержания хрома наблюдается снижение ударной вязкости.

Повышение температуры отпуска от 650 до 680° С резко ослабляет благоприятное влияние молибдена на отпускоустойчивость, так как интенсифицируются процессы карбидообразования.

Разупрочнение стали при отпуске существенным образом зависит от структуры, получаемой при закалке. Так, структура мартенсита, получаемая при закалке заготовок малого сечения, термодинамически менее стабильна, чем структура бейнита, получаемая при закалке массивных сечений [54]. По этой причине после закалки на мартенсит разупрочнение при высоком отпуске протекает более интенсивно, чем и обусловлена более низкая прочность стали, термически обработанной в малых заготовках, по сравнению с массивными полуфабрикатами.

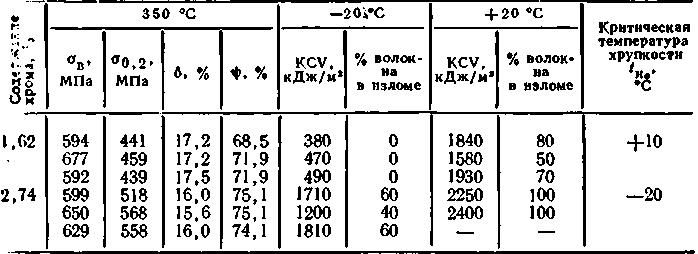

Преимущество Сr—Ni—Мо—V стали с повышенным содержанием хрома (2,5—3,0 %) особенно наглядно должно проявляться при закалке крупных сечений или при нормализации, когда превращение аустенита происходит в бейнитном интервале температуры. В табл. 2.4 приведены механические свойства двух плавок стали типа 15Х2НМФА промышленной выплавки с содержанием хрома 1,62 и 2,74 %, термообработанных по режиму: нормализация от 920oС (имитация охлаждения на воздухе обечайки толщиной 330 мм); отпуск при 640 °С общей продолжительностью 50 ч с последующим охлаждением с печью до 300° С, далее на воздухе. Полученные результаты убедительно показывают преимущество стали с содержанием хрома 2,74 % как по уровню прочности, так и по сопротивлению хрупкому разрушению.

Рис. 2.6. Механические свойства Сr—Ni—Mo—V стали в зависимости от содержания молибдена:

а — отпуск при 650 С и течение 10 ч. воздух; б — отпуск при 680 °С в течение 10 ч, воздух (сталь с 1,5% Сr; сталь с 3,0% Сr)

Таблица 2.4. Механические свойства стали типа 15Х2НМФА промышленного производства (кислая плавка в мартеновской печи, масса слитков 130 т) с различным содержанием хрома

У реакторной стали без никеля 15Х2МФА критическая температура хрупкости после нормализации и высокого отпуска в толщинах около 100 мм достигает 40° С, а предел текучести при 350° С не превышает 350 МПа. Содержание хрома в Сr—Ni—Мo—V стали более 2.0 % повышает сопротивление растрескиванию металла околошовной зоны сварных соединений в процессе термической обработки [133). Благоприятное влияние хрома в данном случае, можно полагать, связано с ускорением процессов релаксации сварочных напряжений при одновременном повышении пластичности стали в результате интенсификации процессов карбидообразования.

Особенности влияния хрома на механические свойства стали связаны с изменением микроструктуры, дислокационной структуры, фазового состава и процесса карбидообразования при отпуске.

По микроструктуре после основной термической обработки (закалка + высокий отпуск) материалы можно разделить на две группы. При содержании хрома до 2,0 % в заготовках относительно небольшой толщины в структуре отчетливо проявляется мартенситная ориентировка продуктов распада. С увеличением содержания хрома до 3 % структура становится более однородной, мелкодисперсной, без видимой ориентировки. При всех составах стали после отпуска рентгеноструктурным анализом обнаружены карбиды типа Ме3С, а при содержании хрома более 2,5 % появляются, кроме того, карбиды типа Ме7С3. С ростом содержания хрома в стали общее количество карбидной фазы по данным физико-химического анализа практически не меняется, однако содержание железа в карбидном осадке уменьшается более чем в 2 раза, а количество хрома соответственно возрастает почти втрое, т. е. происходит процесс замещения в карбиде железа хромом.

Установлено существенное влияние процессов карбидообразования на структуру стали и особенно на дислокационную структуру.

Комплексный анализ взаимосвязи структуры с механическими свойствами позволил сделать вывод, что причиной снижения прочности стали при увеличении концентрации хрома выше 2,0 % является резкая активизация полигонизационных процессов, приводящих к снижению плотности дислокаций и их перестройке. Перестройка дислокаций в устойчивые конфигурации наступает при температуре отпуска, при которой происходит интенсивная коагуляция карбидной фазы.

Повышение термодинамической устойчивости карбидов в результате легирования стали тугоплавкими металлами может рассматриваться как один из способов повышения отпускоустойчивости стали. Однако, как было показано для Сr—Ni—Мо—V стали, содержащей более 2,0 % Сr (рис. 2.6), существенного повышения отпускоустойчивости при высоком отпуске за счет увеличения содержания молибдена в стали не достигается, так как процесс карбидообразования при 650—680° С проходит весьма интенсивно и хром оказывает превалирующее влияние на кинетику этого процесса.

Для повышения прокаливаемости особое значение имеет торможение перлитного превращения при введении в сталь никеля и смещение области промежуточного превращения в сторону более низкой температуры. Еще большее влияние на характер распада аустенита оказывают хром и углерод.

Продукты высокотемпературного превращения аустенита в низкоуглеродистых сталях состоят из доэвтектоидного феррита и перлита. Сильные карбидообразующие элементы оказывают заметное влияние на эвтектоидную реакцию, замещая частично железо в решетке цементита или образуя легированные специальные карбиды. В результате могут возникать феррито-карбидные агрегаты, где вторая фаза присутствует в нескольких формах, и тем самым они существенно отличаются от классической структуры перлита в углеродистых сталях — смеси феррита и цементита.

Для сталей, легированных хромом и молибденом, наиболее характерна волокнистая модификация специальных карбидов. Волокнистые структуры более дисперсны, чем обычный перлит, и обеспечивают по сравнению с ним более высокую прочность.

Одновременное легирование стали сильными карбидообразующими элементами — хромом, молибденом, ванадием — в присутствии никеля резко подавляет в стали 15ХЗНМФА образование перлита. Малая скорость высокотемпературного превращения способствует достаточно полному завершению диффузионных процессов образования волокнистых карбидов.

Для доэвтектоидных сталей с содержанием углерода 0,1—0,£ % существуют три морфологически различающиеся модификации бейнита: верхний, нижний и бескарбидный (гранулярный или островной). Две первые модификации являются классическими и хорошо известны. Что же касается бескарбидного бейнита, то его существование получило признание'только в последнее время [163]. Бескарбидный бейнит представляет собой конгломерат ферритных областей с высокой плотностью дислокаций и аустенитно-мартенситных или аустенитных участков. Последние имеют вид островков или гранул, что и послужило основанием для термина «островной» или «гранулярный» бейнит.

Структура сердцевины промышленных полуфабрикатов толщиной 150—650 мм из Сr—Ni—Мо—Устали с 1,5—3,0 Сr после закалки в воду представляет собой преимущественно бескарбидный бейнит, который более отпускоустойчив, чем мартенсит. Это обеспечивает преимущество сталей с повышенным содержанием хрома для больших толщин, особенно при медленном охлаждении с температуры закалки и длительном отпуске.