Конструкции котлов для сжигания твердых бытовых отходов и специфика их теплового расчета

Тутов А. Н., Изюмов М. А., Супранов В. М.

Технология термической переработки твердых бытовых отходов (ТБО) прошла развитие от печей небольшой мощности без утилизации тепла с примитивной очисткой продуктов сгорания от твердых частиц до мощных современных экологически безопасных установок, позволяющих вырабатывать тепловую и электрическую энергию. В процессе эволюции котлов изменялись и предъявляемые к ним технические требования. В настоящее время к котельным установкам, сжигающим ТБО, предъявляют следующие требования:

выдержка газообразных продуктов сгорания в котле при температуре более 850°С в течение 2 с и более;

организация процесса сжигания таким образом, чтобы концентрация продуктов неполного горения (главным образом, монооксида углерода СО) в дымовых газах не превышала 50 мг/м3 (в пересчете на 11%-ную концентрацию кислорода), а содержание горючих в шлаке составляло не более 3%;

использование автоматизированной системы управления процессом сжигания, включая постоянный мониторинг;

возможность сжигания отходов с широким диапазоном теплоты сгорания ТБО при минимальных удельных затратах, связанных с использованием дополнительного топлива и электроэнергии.

В зависимости от специфики состава ТБО к котлам могут предъявляться дополнительные требования, например, такие, как:

ограничение температуры на входе в конвективные поверхности (не более 750°С) по условиям минимизации шлакования этих поверхностей;

ограничение скорости газов в конвективных поверхностях нагрева (до 5 м/с) из-за высокой абразивности золы;

использование рабочей среды с низкими параметрами пара (давление - 1,3 -4,0 МПа, температурой перегрева - 300 - 400°С) для предотвращения высокотемпературной коррозии пароперегревателей (при сжигании отходов с большим содержанием хлора и фтора);

высокая температура дымовых газов на выходе из котла (190°С и выше) для исключения низкотемпературной коррозии хвостовых поверхностей нагрева (для высокосернистых ТБО).

Исходя из указанных требований современные котлы по сравнению с ранее установленными на существующих отечественных заводах имеют ряд характерных особенностей. Так, для увеличения времени пребывания дымовых газов в высокотемпературной зоне экраны первого газохода котлов футеруют. Низкий коэффициент тепловосприятия экранов первого газохода из-за футеровки, естественно, вызвал дефицит испарительных поверхностей, что предопределило четырехходовую вертикальную или горизонтальную компоновку котла с двумя первыми газоходами, как правило, свободными от конвективных поверхностей.

В качестве примера современных отечественных котлов вертикального типа можно привести спроектированные и изготовленные в конце 90-х годов котлы РКСМ-25/1,4-10 для г. Челябинска и КА-26/1,2-12,5 для спецзавода № 3 г. Москвы. Принципиальное различие этих котлов между собой заключается во взаимном расположении топочного устройства и котла-утилизатора (КУ).

Примером котла горизонтального типа служит КУ, установленный на СЗ № 4 г. Москвы, где в качестве сжигательного устройства применена топка с вихревым кипящим слоем.

Описание конструкций указанных котлов приводится далее.

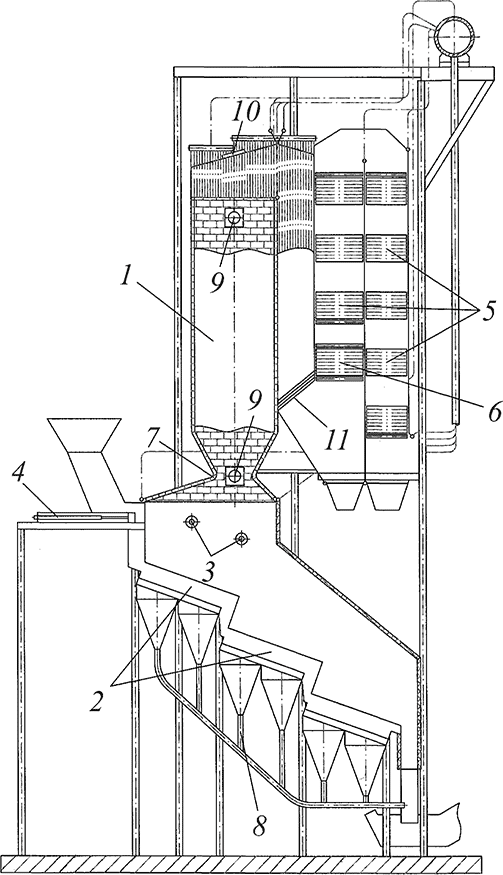

На рис. 1 показан котел вертикального типа РКСМ-25/1,4-10, разработанный совместно ВТИ, СКБ ВТИ и АО Белэнергомаш и изготовленный для строящегося в г. Челябинске завода “Термоэкология” (проект наклонно-переталкивающей решетки выполнил Копейский машиностроительный завод).

Котел-утилизатор совмещен с топочным устройством, над которым расположена камера догорания, образующая первый подъемный газоход котла. Из камеры догорания КУ дымовые газы поступают в опускной газоход, в нижней части которого находится четырехрядный фестон, образованный разводкой труб заднего экрана. Далее дымовые газы, пройдя поворотную камеру, поступают в подъемный третий конвективный газоход, в котором расположены один пакет пароперегревателя и три пакета экономайзера, а затем попадают в четвертый газоход, содержащий пять пакетов экономайзера. Экранные поверхности всех газоходов выполнены из цельносварных панелей труб диаметром 38/28 мм с шагом 75 мм.

Рис. 1. Котел энерготехнологический РКСМ-25/1,4-10:

1 - камера догорания; 2 - наклонно-переталкивающая решетка; 3 - газовые горелки; 4 - питатель; 5 - экономайзер; 6 - пароперегреватель; 7 - сопла вторичного воздуха; 8 - система удаления провала; 9 - люк; 10 - взрывной клапан; 11 - фестон

Топочное устройство состоит из трехступенчатой наклонно-переталкивающей решетки (НИР), боковых стен и свода, которые выполнены неохлаждаемыми. Система загрузки ТБО в топку включает в себя приемную воронку, загрузочную шахту и толкач-дозатор, обеспечивающий равномерную подачу отходов из шахты на решетку

Под каждой ступенью решетки расположены бункеры провала, предназначенные для его сбора и удаления. Для организации горения через эти бункера подают первичный воздух, который далее, пройдя через специальные пазы в колосниках НПР, поступает под слой ТБО.

Вторичный воздух направляют в поток дымовых газов в районе пережима камеры догорания КУ через сопла, расположенные на фронтовой и на задней стенах.

Для растопки котла, стабилизации процесса горения, а также для поддержания температурного режима при останове котла используют газовые горелки, установленные на боковых стенах топочной камеры.

Топочное устройство и котел-утилизатор имеют собственные каркасы. В узле стыка топки и КУ (район нижних коллекторов камеры догорания) происходит компенсация их тепловых расширений.

Котел РКСМ-25/1,4-10 в полном объеме удовлетворяет современным техническим и экономическим требованиям. Конфигурация котла и расположение сопл вторичного дутья позволяют добиться такого аэродинамического эффекта, при котором хорошо перемешанные продукты сгорания ТБО неизбежно проходят через зону максимальных температур, обеспечивая максимальное дожигание оксида углерода СО. Конфигурацией котла создаются условия для термической деструкции полихлорированных дибензодиоксинов и дибензофуранов: температура в камере дожигания котла выше 850°С, время пребывания газов в зоне этой температуры не менее 2 с. В котле при температурах выше 650°С осуществляется преимущественно продольное омывание дымовыми газами поверхностей нагрева, что существенно снижает абразивное воздействие частиц золы на металл труб и на защитную оксидную пленку, а также налипание частиц продуктов горения на трубах. Для очистки поверхностей нагрева пароперегревателя и экономайзера применяется газоимпульсная очистка.

Основные технические характеристики котла РКСМ-25/1,4-10 представлены в таблице.

Топочное устройство котла РКСМ-25/1,4-10 составляет с котлом-утилизатором единое целое. В качестве примера котла вертикального типа с выносным топочным устройством можно привести реконструированный котельный агрегат КА-26/1,2-12,5 на СЗ № 3 г. Москвы. Описание котла до реконструкции приводится в [1].

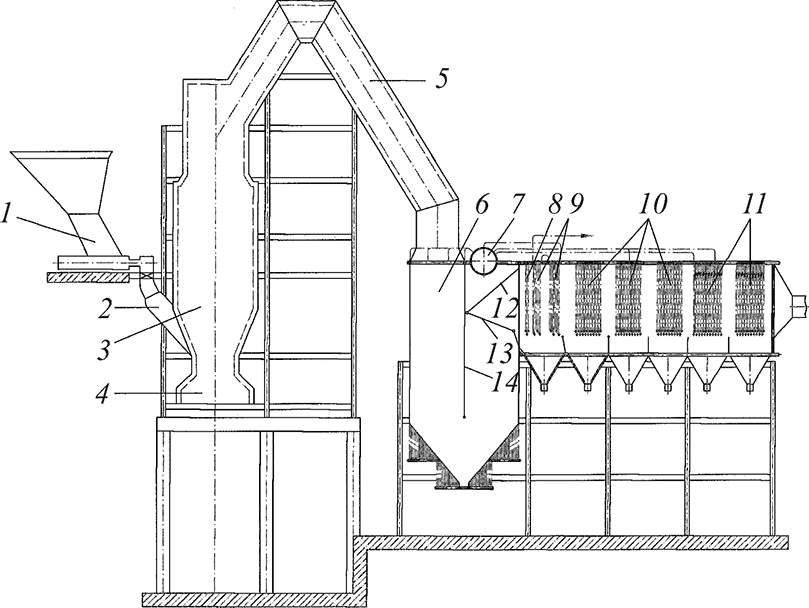

Проектом реконструкции котла предусматривается полная замена котла-утилизатора и изменение конструкции топочного устройства (уменьшение свода, установка дополнительных газогорелочных устройств, изменение расположения сопл вторичного воздуха). Новый котел-утилизатор (рис. 2), проект которого выполнен ОАО Белэнергомаш совместно с ВТИ, представляет собой параллелепипед, все пространственные углы которого образованы клеткой газоплотных вертикальных экранных поверхностей и горизонтальных коллекторов большого диаметра, который служит несущим каркасом для барабана котла и всей трубной системы. Топочные газы входят в котел сбоку и снизу из камеры смешения газов в первый вертикальный газоход котла (камеру догорания), футерованный на высоту около 8 м. КУ выполнен четырехходовым, ограждающие стены и потолок изготовлены из газоплотных мембранных панелей. В последнем газоходе котла расположены испарительные ширмы из труб диаметром 38/30 мм. За КУ установлен выносной двухступенчатый экономайзер, размещенный в отдельном газоходе на собственном каркасе. Испарительная система котла выполнена по одноступенчатой схеме испарения. Сепарация пара осуществляется в барабане, в верхней части которого расположен сепаратор из наклонных жалюзи с установленным за ними дырчатым листом. Ввод питательной воды от некипящего экономайзера производится через коллектор с ответвлениями, расположенный в водяном объеме барабана. Для очистки поверхностей нагрева от отложений в котле установлены 10 газоимпульсных камер.

Котел-утилизатор для головной технологической линии московского СЗ № 3 изготовлен на ОАО Белэнергомаш. Проектно-технические характеристики КА-26/1,2-12,5 после реконструкции помещены в таблице.

В 2003 г. в Москве на СЗ № 4 предполагается пустить в промышленную эксплуатацию три установки для сжигания ТБО в вихревом кипящем слое производительностью 13,5 т/ч по ТБО каждая. В состав технологической линии входят топка с вихревым кипящим слоем, котел-утилизатор горизонтального типа с размещенной на хвосте по ходу газов многоступенчатой системой газоочистки. Поставку основного оборудования осуществляла немецкая фирма “Holter АВТ”. Изготовление и проектирование котла-утилизатора выполнил Подольский машиностроительный завод (ЗиО) при участии ВТИ, СКБ ВТИ. Котел-утилизатор спроектирован газоплотным, с естественной циркуляцией, имеет радиационную камеру и горизонтальный газоход.

Радиационная камера КУ представляет собой вертикальную камеру, разделенную поверхностью нагрева (двухсветным экраном) на два хода по газу (опускной и подъемный), с организацией в нижней части бункера для отвода отсепарированной из дымовых газов золы.

Над подъемным газоходом расположен барабан, в котором размещаются два поверхностных теплообменника, предназначенных для регулирования температуры пара tne = (310 + 5)°С и уходящих дымовых газов Тух= (190 + 10)°С.

В нижней части соединения подъемного и горизонтального газоходов газоплотный экран наклонен внутрь подъемного газохода, образуя выступ (“нос”), что способствует более равномерному омыванию первых пакетов поверхностей нагрева, размещенных в горизонтальном газоходе.

В горизонтальном газоходе по ходу газов расположены:

трехрядный радиационно-конвективный испарительный коридорный пучок (защитный испаритель), выполненный из труб диаметром 57/49 мм с поперечным <S) = 120 мм и продольным = = 120 мм шагами труб;

два пакета прямоточно-противоточного пароперегревателя, собранные в коридорные пучки из труб диаметром 48/38 и S1 = S2 = 120 мм;

три пакета конвективного испарителя, имеющие коридорные пучки из труб диаметром 57/49 с — S1=S2 = 120 мм;

два пакета экономайзера, образующие коридорные пучки из труб диаметром 38/30 с S1 = 80 мм и S2= 120 мм.

Основные технические характеристики современных отечественных котлов, сжигающих ТБО

Параметр | Котел (котел-утилизатор) | ||

РКСМ-25/1,4-10 | КА-26/1,2-12,5 | КА-26/1,7-13,5 | |

Завод-изготовитель | ОАО Белэнергомаш (решетка - Копейского машиностроительного завода) | ОАО Белэнергомаш (топочное устройство фирмы Volund, Дания) | АО “Подольский машиностроительный завод” (ЗиО) |

Местонахождение завода-потребителя | Завод “Термоэкология”, г. Челябинск | СЗ № 3, г. Москва | СЗ № 4, г. Москва |

Производительность агрегата по ТБО,** т/ч | 10,0 | 12,5 | 13,5 |

Расход пара на выходе из котла**, т/ч | 20-22 | 25-26 | 26-27 |

Тип котла-утилизатора | Вертикальный, совмещенный с топкой | Вертикальный, | Горизонтальный, выносной |

Давление пара на выходе из котла, МПа | 1,4 | 1,2 | 1,7 |

Температура пара на выходе из котла, °С | 280 | ts | 310 |

Температура питательной воды на входе в экономайзер, °С | 104 | 104 | 130 |

Температура дымовых газов на выходе из котла**, °С | 220 | 225 | 190 |

Обозначение в скобках указано по ГОСТ 3619-89.

Технические характеристики приведены для расчетной теплоты сгорания ТБО Q= 6900 кДж/кг.

Боковые стены горизонтального газохода ограждены испарительными экранами вплоть до газоотводящего короба. Испарительные экраны горизонтального газохода, прилегающие к “холодному” пакету экономайзера, располагаются в зоне низких температур дымовых газов, исключающих возможность эффективного теплообмена, и поэтому оnглушены от рабочей среды.

Рис. 2. Котельный агрегат (сжигательное устройство - котел-утилизатор) для переработки ТБО в вихревом кипящем слое:

1 - загрузочное устройство с приемной воронкой; 2 - подача ТБО; 3 - надслоевое пространство; 4 - зона кипящего слоя; 5 - соединительный газоход; 6 - радиационная камера КУ; 7 - барабан; 8,10 - испарительный пучок; 9 - пароперегреватель; 11 - экономайзер; 12 - наклонный защитный экран; 13 - фестон; 14 - двухсветный экран

Потолочные экраны отсутствуют, их роль выполняют горизонтальные участки крайних рядов труб конвективных пакетов.

Нижняя часть горизонтального газохода выполнена в виде металлических бункеров для отвода золы, из них два первых по ходу газов защищены теплоизоляционным материалом, четыре последующих защиты не имеют.

В разрывах между пароперегревателем и испарителем, а также между пакетами испарителей размещены специальные щиты, верхний край которых расположен на уровне нижних коллекторов пакетов. Щиты предназначены для уменьшения байпаса потока газов через нижнюю часть газохода, не заполненную трубами.

Для очистки поверхностей нагрева КУ от наружных отложений применяют встряхивающие устройства.

Жесткость и прочность экранных ограждений радиационной части и конвективной шахты КУ обеспечиваются поясами жесткости.

Технические характеристики котла СЗ № 4 г. Москвы приведены в таблице.