МАТЕРИАЛЫ ДЛЯ РЕАКТОРА, ТЕПЛООБМЕННИКОВ И ДРУГОГО ОБОРУДОВАНИЯ ПЕРВОГО И ВТОРОГО КОНТУРОВ

Для первых экспериментальных установок с натриевым теплоносителем были выбраны стабилизированные титаном или ниобием стали аустенитного класса типа 18-8 (0Х18Н10Т, 347, 321). Эти стали предназначались для работы в температурной области до 450—500 °С. Стали этого типа казались оптимальными по сопротивлению коррозии и теплоносителе, простоте консервации, обеспечению чистоты первого контура и другим характеристикам. Хорошая свариваемость, отсутствие требований по необходимости термообработки после сварки способствовали применению этих сталей. Стали были широко освоены технологически как по производству полуфабрикатов на металлургических предприятиях, так и по изготовлению различных сварных конструкций на машиностроительных заводах.

Применение низколегированных перлитных сталей было исключено из рассмотрения. Прежде всего они были неприемлемы из-за трудностей, связанных со сваркой и термообработкой. При использовании перлитных сталей усложнялись вопросы консервации и обеспечения коррозионной стойкости в натрии и на воздухе.

Все опытные установки в СССР вплоть до реактора БР-5 были изготовлены из стали 0Х18Н10Т. За рубежом применялась сталь марки 347 (EBR-I, «Энрико Ферми»), стабилизированная ниобием. Практический опыт эксплуатации теплоэнергетического оборудования, а также дополнительные работы по материалам для установок с натриевым теп· доносителем привели к уточнению состава рекомендуемых сталей.

В настоящее время в опытно-промышленных и промышленных реакторах с натриевым теплоносителем для основных корпусных конструкций применяются только нестабилизированные стали аустенитного класса. Исключение составляют лишь низкотемпературные узлы установок.

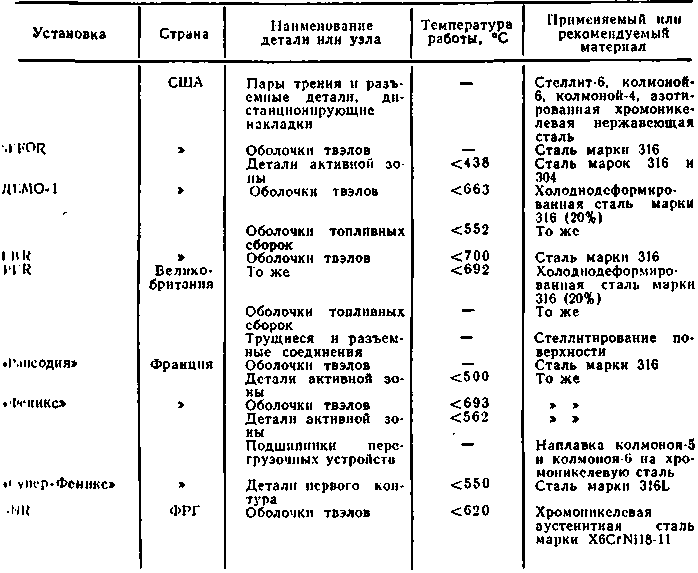

Нестабилизированные стали обладают оптимальным комплексом свойств. Наряду с высокой коррозионной стойкостью в натрии, на воздухе, достаточной жаропрочностью и прочностью они отличаются малой склонностью к хрупкому разрушению в околошовной зоне сварных соединений. Последнее имеет определяющее значение. В современных реакторах на быстрых нейтронах используются две разновидности хромоникелевых сталей: без дополнительного легирования и легированные 2—3% Мо (табл. 4.9). Стали других типов находят лишь ограниченное применение.

Таблица 4.9. Конструкционные материалы для основного оборудования первого контура

* На выходе из активной зоны.

Таблица 4.10. Химический состав корпусных сталей

Типичными представителями корпусных материалов являются стали типов Х18Н9, Х16Н11МЗ в СССР и 304, 316 за рубежом. Их химический состав приведен в табл. 4.10. Общим для всех этих сталей является относительно низкое содержание углерода. Отечественные стали обязательно модифицируются для размельчения зерна титаном (0,1%). Стали Х16Н11МЗ и 316 легированы молибденом (2—3%) для повышения кратковременной и длительной прочности при высокой температуре. Значения длительной прочности возрастают на 20—25% по сравнению с длительной прочностью хромоникелевых сталей без Мо.

При изготовлении отечественных сталей предусматривается:

- применение для выплавки особо чистой шихты (чтобы обеспечить низкое содержание вредных примесей);

- жесткое регламентированье.

Хромоникелевые стали обладают относительно низким пределом текучести. Минимальные значения предела текучести для сталей 18119 и Х16Н11М3 196 МПа при 20 °С; 100—120 МПа при 530 °С (для стали Х18Н9); 100 МПа при 600 °С (для стали Х16Н11МЗ). Сходные точения предела текучести имеют стали 304 и 316 и их модификации (304L и 316L). Предел длительной прочности стали Х18Н9 равен 55 МПа, а стали Х16Н11М3 — 70 МПа. Примерно такую же жаропрочность имеют стали 304 и 316 (рис. 4.38).

Натрий не является адсорбционно-активной средой, поэтому прочность при кратковременном и длительном разрыве в натрии при отсутствии коррозии равна прочности при испытаниях на воздухе.

Для корпусных материалов, эксплуатирующихся при температуре до 650 С и обычном ограничении по кислороду, коррозия нержавеющих сталей в натрии незначительна и ее можно не принимать в расчет. Изменение состава поверхностного слоя из-за локального удаления легирующих элементов не приводит к заметному ухудшению механических свойств. Это было неоднократно подтверждено при длительных испытаниях и исследованиях металла энергетических установок и стендов, эксплуатировавшихся более 10 000 ч.

Аналогичный вывод можно сделать из рассмотрения результатов испытания стали 316 на длительную прочность в натрии. При содержании кислорода в натрии 10-3% кривые длительной прочности на воздухе и в натрии совпадают при температуре 600 и 650 °С. При температуре 700 °С из-за коррозии кривая длительной прочности в натрии лежит ниже, чем при испытании на воздухе (рис. 4.39).

При длительном контакте с натрием может иметь место изменение концентрации примесей внедрения (углерода и азота) и соответствующее изменение механических свойств. В работе [99] сталь марки 316 исследована после испытания в потоке натрия, содержавшем (0,3-0,6)·10-4% углерода в течение до 5012 ч. При температуре 550— 700 С-углерод проник на глубину 0,05—0,3 мм. Свойства при кратковременном разрыве после испытаний образцов толщиной 0,375 мм приведены в табл. 4.11. Некоторое повышение прочности и снижение пластичности произошло после испытаний при температуре 550, 600 и 650 °С. После испытаний при 700 °С определенного изменения свойств не зафиксировано.

Таблица 4.11. Механические свойства стали марки 316 в исходном состоянии и после выдержки в натрии

С учетом реальных концентраций углерода в натрии первого и второго контуров энергетических установок наиболее очевидным процессом для корпусных конструкций из хромоникелевых аустенитных сталей будет науглероживание. При жестком нормировании углерода в натрии (<0,002%) изменение механических свойств небольшое. Значительного снижения пластичности ожидать также не приходится.

Максимальные флюенсы нейтронов, характерные для корпусных конструкций реакторов на быстрых нейтронах, составляют 1020 — 1021 нейтр/см2. Изменения механических свойств аустенитных хромоникелевых сталей после такого облучения, как было показано выше, несущественны для работоспособности. Пределы текучести и прочности изменяются мало. Заметно большее влияние облучение оказывает на удлинение. Наиболее сильно оно снижается при температуре выше 550 °С. Однако и в этом случае относительное удлинение остается достаточно высоким (около Ю%). Следует отметить положительное влияние модифицирования стали титаном, принятое в отечественной материаловедческой практике. Для такого материала после облучения пластичность остается на уровне около 25%.

Облучение флюенсами до 1021 нейтр/см2 практически может не приниматься во внимание и при оценке жаропрочности Сr—Ni и Cr-Ni—Мо сталей при температуре эксплуатации реакторного оборудования.

Хромоникелевые стали обладают высокой стабильностью структуры и механических свойств при длительной высокотемпературной эксплуатации. Исследования металла после работы энергоустановки длительностью 32 500 ч при температуре 565 °С показали, что у стали марки Х18Н9 и сварного соединения, выполненного проволокой 17H10M2, лишь незначительно уменьшаются пластичность и ударная вязкость (табл. 4.12).

Одной из основных расчетных характеристик материалов натриевых реакторов является сопротивление термоциклическому нагружению из-за резких изменений температуры в процессе эксплуатации.

Таблица 4.12. Тепловое охрупчивание хромоникелевых сталей после эксплуатации при 565 °С в течение 32 500 ч

Примечание. Приведены характеристики металла в исходном состоянии и после эксплуатации (в скобках).

Оценка термоциклической прочности конструкций позволила обосновать применение для их изготовления сталей сравнительно невысокой прочности, но обладающих хорошими пластическими характеристиками. Сопротивление термической усталости хромоникелевых сталей Х18Н9 и Х16Н11МЗ близко при температуре до 600—650 °С как при кратковременных испытаниях, так и при испытаниях с длительными выдержками в каждом цикле.

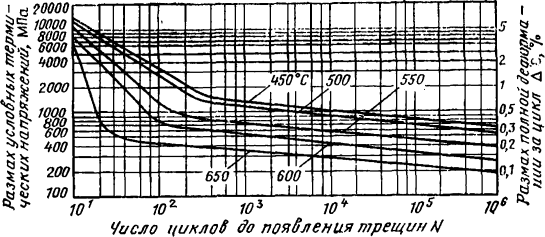

Характеристики сопротивления термической усталости хромоникелевых аустенитных сталей типа 18-8, достаточно чистых по неметаллическим включениям, представлены в табл. 4.13. Соответствующие значения коэффициентов С, а, b позволяют определить число циклон до появления трещин по формуле (4.31) при заданной деформации за цикл Δε (%) и средней длительности цикла (ч). С учетом влияния натрия и облучения быстрыми нейтронами при флюенсе до 1020— 1021 нейтр/см2, а также при выборе пятикратного запаса по числу циклов расчетные кривые термоциклической прочности представлены на рис. 4.40.

Скопления неметаллических включений, особенно строчечного типа, оцениваемые баллом выше третьего по ГОСТ 1778-70, существенно снижают термоциклическую прочность сталей.

Таблица 4.13. Коэффициенты для расчета сопротивления термической усталости хромоникелевых аустенитных сталей

Рис. 4.40. Расчетные кривые термической усталости хромоникелевых аустенитных сталей типа 18-8 при общей длительности нагружения 2-105 ч

Для хромоникелевых сталей рассматриваемого типа величина ∆α в формуле (4.33) может быть принята равной 10-5 град-1. Это соответствуют увеличению деформации за цикл на 0,1% при разности максимальной и минимальной температуры цикла 200 °С. Коэффициент k в формуле (4.33) при неметаллических включениях строчечного типа, соответствующих пятому баллу по ГОСТ 1778-70, достигает 3,5.

Если при изготовлении деталей из металлургических заготовок допущено перерезание волокон, то расположение цепочек неметаллических включений окажется наиболее неблагоприятным. В этом случае при высоком содержании неметаллических включений, возможном и стали рядовой выплавки, сопротивление термической усталости окажется весьма низким. Оценка по формуле (4.33) и рис. 4.40 показывают, что число циклов до появления трещин может снижаться на несколько порядков и быть недопустимо низким. Таким образом, изготовление деталей, подверженных теплосменам, из заготовок должно производиться с предотвращением перерезания волокон (рис. 4.41). В противном случае должны быть приняты меры по гарантированному улучшению чистоты стали по неметаллическим включениям.

Основной причиной применения для корпусных конструкций нестабилизированных хромоникелевых сталей является их малая склонность к локальным разрушениям в околошовной зоне. Высокой стойкостью обладают обе группы материалов, не содержащие молибден и дотированные им. Вместе с тем при длительной работе при повышенной температуре не исключена возможность появления трещин в околошовной зоне и на сварных соединениях этих сталей.

Рис. 4.41. Конструктивно неудачный вариант изготовления деталей из заготовки (1 — деталь; 2 — неметаллические включения; 3 — контур заготовки)

Таблица 4.14. Экстраполированные значения времени до появления локальных разрушений в околошовной зоне сварных соединений стали Х18Н9

Температура, °C | 500 | 550 | 600 | 650 |

Время до появления трещин в околошовной зоне, ч | 105 | 4-104 | 2,3-104 | 104 |

В табл. 4.14 приведены данные о времени появления трещин в околошовной зоне на сварных соединениях стали Х18Н9, полученные при испытаниях по методике использования тавровых проб с периодическим подгружением [8]. Данные таблицы относятся к нетермообработанному состоянию сварных соединений. Проведение аустенизации увеличивает на 1,0— 1,5 порядка время до появления трещин.

Легирование хромоникелевых сталей молибденом увеличивает сопротивление ЛРОЗ [8, 287]. Это позволяет использовать их при более высокой температуре. Так, сталь Х18Н9 может быть рекомендована для сварных соединений без термической обработки с ресурсом 106 ч при температуре не выше 500 °С, а сталь марки Х16Н11М3 при том же сроке службы можно использовать при рабочей температуре до 550 °С.

Стойкость против локальных разрушений аустенитных сталей в некоторой степени зависит от содержания углерода. Иногда рекомендуется предельно возможное снижение содержания углерода в нестабилизированных аустенитных сталях. В частности, для сталей типа Х16Н9М2 было обнаружено некоторое повышение стойкости клональному разрушению в околошовной зоне при снижения содержания углерода от 0,09 до 0,02% [133]. Экспериментальные данные, полученные в отечественных и зарубежных работах для сталей, применяемых в установках с натрием, показали, что изменение содержания углерода в этих сталях в пределах от 0,03 до 0,08 — 0,1 % практически не сказывается на склонности к образованию трещин. Опасность появления локальных разрушений увеличивается только при содержании углерода более 0,1%.

Таким образом, переход на малоуглеродистые модификации хромоникелевой или хромоникельмолибденовой сталей (типов 304L и 316L) не дает заметных преимуществ по сопротивлению к ЛРОЗ, уменьшая в то же время прочность и повышая опасность теплового охрупчивания.

Специфичной является работа внутриреакторных узлов. К ним можно отнести экраны, топливные сборки, контрольно-регулирующие стержни и устройства для их перемещения, механизмы перегрузки топливных кассет, включающие устройства для захвата и перемещения и др. Большинство из перечисленных узлов работает в контакте с натрием или в аргоне с парами натрия при максимальной температуре для данного реактора. Флюенсы нейтронов для ряда деталей также максимальны и могут достигать 1023—1024 нейтр/см2. Другой характерной особенностью некоторых узлов является наличие поверхностей, но которым в процессе эксплуатации происходит перемещение соседних деталей, или поверхностей, длительное время контактирующих с неподвижными деталями с последующим разъемом. Примерами таких детален являются трущиеся пары в устройствах перемещения стержней СУЗ и механизмах перегрузки, а также дистанционирующие устройства топливных сборок, узел захвата элемента СУЗ и др.

Сложные условия работы конструкционных материалов внутриреакторных устройств по температуре, флюенсу нейтронов в сочетании с требованиями износостойкости и высокого сопротивления самосвариванию значительно затрудняет их выбор. В ряде случаев проблему не удается решить путем применения гомогенных материалов, приходится использовать упрочняющие покрытия или наплавки на высокопластичной подложке.

В табл. 4.15 приведены сведения о материалах, используемых или намеченных для применения во внутриреакторных узлах отечественных и зарубежных установок на быстрых нейтронах с натриевым теплоносителем. В большинстве случаев детали, кроме некоторых узлов зрения, изготавливают из хромоникелевых сталей аустенитного класса.

Таблица 4.15. Конструкционные материалы внутриреакторных деталей и узлов

Аустенитные хромоникелевые стали, из которых изготавливаются внутри реакторные детали, имеют практически одинаковую высокую коррозионную стойкость в натрии вплоть до максимальной температуры применения. При температуре 750 °С скорость коррозии в потоке натрия, содержащего около 10-3% О2, составляет 0,03—0,05 мм/год.

Изменение объема при больших выгораниях [флюенс (2+4) > X 1023 цейтр/см2] может для аустенизированного состояния достигает нескольких десятков процентов. На наклепанном материале, стабилизированном титаном, объем может измениться не более чем на 2% при флюенсе до 1023 нейтр/см2.

Рис. 4.42. Зависимость распухания материалов чехлов от флюенса нейтр. сталь 0Х18Н9Т, Тобл = 430-460оС

Рис. 4.43. Дозовая зависимость распухания сталей:

1-сталь 304; 2-0Х16Н15М3Б (Бор-60); Е>0,016 нДж

Следует отметить, что трещины, возникшие в диффузионном покрытии, в дальнейшем распространяются в глубь основного металла ем скоростью меньшей, чем в том же материале без покрытия [24]. В результате этого число циклов до образования трещин термической усталости глубиной порядка 1,0 мм и более оказывается сходным для материала с покрытием и без него.

Циклическая прочность хрупких наплавок при механическом погружении и при теплосменах существенно зависит от уровня прочности (твердости). Достаточно полные экспериментальные данные по термо циклической прочности были получены для стали Р-18. С увеличением твердости от HRC26 до HRC50 термоциклическая прочность этого материала возрастает. При увеличении твердости до HRC повышенная хрупкость материала приводит, однако, к существенному снижению циклической прочности. Фактически цикловая зависимость прочности хрупкой наплавки отсутствует. Разрушение наплавки происходит при достижении определенного (весьма низкого) уровня напряжений.

Расчетные кривые термоциклической прочности стали Р-18 при термообработке ее на твердость, близкую к оптимальной (HRC 40-45), представлены на рис. 4.44. Наплавки, выполненные сплавами ЦН-2, ЦН-6, ЦН-12М, обнаруживают цикловую зависимость прочности. Абсолютный уровень допустимых напряжений при цикловой базе порядка 103—104 для этих материалов значительно ниже, чем для стали Р-18 Соответствующие расчетные зависимости для температуры 580 °С приведены на рис. 4.45.

Нейтронное облучение, снижая прочность хрупких наплавок при статическом нагружении, должно отрицательно сказываться и на и циклической прочности. Влияние нейтронного облучения целесообразно учесть, вводя коэффициент снижения допускаемого размаха напряжений. При облучении быстрыми нейтронами флюенсом 1020 нейтр/см2 этот коэффициент можно принять равным 0,7. Увеличение флюенса до 1022 нейтр/см2 требует введения коэффициента 0,2—0,3

Рис. 4.44. Расчетные кривые термической усталости стали P-18(HRC40)при длительности нагружения 2-105 ч