§ 25. ЭЛЕКТРОСВАРОЧНЫЕ УСТАНОВКИ

В промышленности применяют следующие виды сварки: электродуговую (ручную, автоматическую и полуавтоматическую), аргонодуговую, контактную и др.

Ручная электродуговая сварка на переменном токе (рис. 130) широко распространена для соединения металлических частей и деталей изделий.

Для ручной электросварки применяют специальные сварочные трансформаторы с дроссельными регуляторами. Так, сварочные трансформаторы СТЭ-34 имеют предел регулирования тока 150— 500 А, СТН—500—150—500 А, СТН—700—200—700 А.

Трансформаторы СТЭ-34 однофазные, состоят из собственно трансформатора и дроссельного регулятора, выпускаются на напряжение 220 и 380 В и могут обслуживать один сварочный пост.

Рис. 130. Схема ручной электрической сварки на переменном токе:

1 — сварочный трансформатор, 2 — дроссельный регулятор, 3 — электрододержатель, 4 — электрод, 5 — свариваемая деталь

Трансформаторы СТН-500 и СТН-700 однофазные, однопостовые, имеют совмещенные в одном корпусе трансформатор и дроссельный регулятор, выпускаются на напряжение 220 и 380 В.

Выпускаются также сварочные трансформаторы ТС (ТС-300 и ТС-500 для сварочного тока до 300 и 500 А), у которых нет отдельного дроссельного регулятора. В этих трансформаторах ток регулируют передвижением катушки с вторичной обмоткой (рукояткой); при сближении или удалении вторичной и первичной обмоток происходит изменение магнитного рассеяния и соответственно индуктивного сопротивления трансформатора.

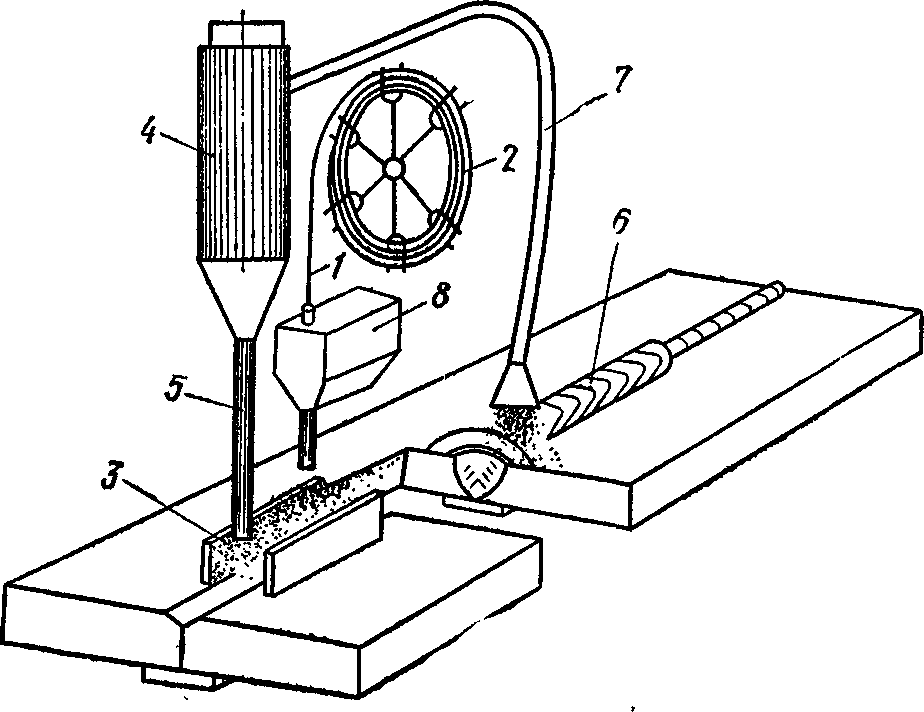

Автоматическая электродуговая сварка как на переменном, так и на постоянном токе разработана Институтом электросварки им. Е. О. Патона и широко внедрена в промышленность. На рис. 131 показана схема автоматической электросварки под флюсом. Дуга, возникающая между электродом и свариваемым металлом, горит под слоем флюса 3 толщиной 30—50 мм. Сварочная проволока 1 подается с бухты 2 через автоматическую головку 8 в зону сварки. Расплавившийся флюс остается на шве в виде корки 6, а нерасплавившийся отсасывается обратно в бункер 4 шлангом 7. Флюс подается через трубку 5. Скорость сварки может достигать 80 м/ч и более.

Для автоматической дуговой сварки на переменном токе применяют сварочные трансформаторы, смонтированные в одном корпусе с дроссельными регуляторами, а для автоматической дуговой сварки на постоянном токе — специальные сварочные преобразователи ПС-500 и ПС-1000 на ток соответственно до 500 и 1000 А.

Рис. 131. Автоматическая электросварка под слоем флюса

Аргонодуговая электросварка широко применяется при сварке алюминия и выполняется при помощи обычного сварочного трансформатора с дроссельным регулятором и специальной горелки, к которой от баллона подводится шлангом нейтральный газ аргон. Сварку ведут несгораемым электродом из вольфрама; для заполнения шва применяют присадочные прутки из того же материала, что и свариваемая деталь. Так как сварка происходит в среде аргона, подаваемого из горелки, металл не окисляется, что обеспечивает хорошее качество соединения свариваемых предметов.

Ручная сварка малопроизводительна, поэтому в настоящее время все чаще применяется полуавтоматическая сварка (например, аппарат ПРМ-4) с автоматической подачей плавящегося электрода.

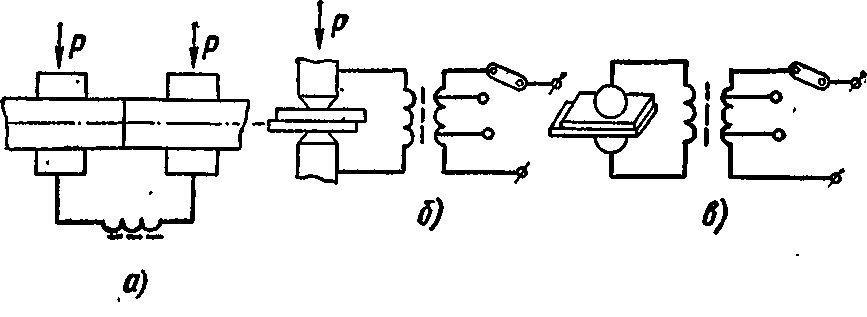

Контактная сварка широко используется в автомобильной и некоторых других отраслях промышленности. Она бывает стыковой, точечной и шовной (роликовой). Для каждого вида сварки выпускают специальные сварочные машины.

Схема стыковой сварки показана на рис. 132, а. После того как свариваемый металл в месте соприкосновения разогревается до температуры, близкой к точке плавления, сварочный трансформатор отключают и свариваемые детали сжимаются (осаживаются) с силой Р, свариваясь друг с другом. Напряжение на медных электродах 1,5—3 В, длительность нагрева деталей 3—6 с.

При точечной сварке (рис. 132, б) сварочный трансформатор включают на определенный отрезок времени (зависящий от толщины и материала листа металла) до расплавления металла и получения сварочной точки.

При шовной сварке (рис. 132, в) процесс сварки аналогичен точечной. Свариваемые листы зажимают между двумя быстро вращающимися роликами-электродами, в результате образуется непрерывный сварочный шов.

Рис. 132. Схемы контактной сварки: а — стыковой, б — точечной, в — шовной

ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ

К электротермическим установкам относят дуговые электрические печи, электрические печи сопротивления, индукционные печи, высокочастотные закалочные установки и др.

Дуговые электрические печи применяют для плавки металла. Они бывают двух видов: прямого действия — дута горит между электродом и расплавляемым металлом и косвенного действия — дуга горит только между электродами.

Дуговые печи прямого действия применяют, главным образом, для плавки стали и чугуна. При плавке металлического лома (скрапа) получают различные сорта высококачественной легированной стали. Расход электроэнергии составляет от 500 до 1000 кВт-ч на 1 т стали. Дуговые электропечи снабжаются электроэнергией от специальных печных трансформаторов с повышенной перегрузочной способностью, имеющих, как правило, дроссели, включаемые в период расплавления металла, когда ток достигает максимальной величины. В современных дуговых электропечах используют автоматические электромашинные регуляторы, управляющие перемещением электродов.

В дуговых печах косвенного действия тепло, излучаемое дугой, горящей между двумя электродами, передается металлу и расплавляет его. Эти печи имеют сравнительно небольшую мощность. Наиболее распространены однофазные электропечи косвенного действия ДМ-0,25 (емкость ванны 0,25 т, мощность питающего трансформатора 175 кВ-А) и ДМ-0,5 (емкость ванны 0,5 т, мощность трансформатора 250 кВ-А). В этих печах трансформатор имеет вторичное напряжение 100 В, а расход электроэнергии на 1 т металла 300—325 кВт-ч.

Электрические печи сопротивления служат для нагрева деталей и заготовок и позволяют точно регулировать температуру и равномерность нагрева металла. Они предназначены для качественной обработки стали (закалки, отжига, цементации, нитрирования), цветных металлов и различных сплавов. В печах сопротивления используют нагреватели из нихрома, фехраля и других металлических сплавов, также нагреватели из графита, угля и материалов, получаемых на основе карборунда (силит и глобар). Электрические печи сопротивления бывают камерные с огнеупорной футеровкой и теплоизоляцией и шахтные, заглубляемые в землю и накрываемые крышками с масляными или водяными затворами.

Рис. 133. Схема индукционной печи с замкнутым стальным сердечником:

1 — первичная обмотка трансформатора, 2 — расплавленный металл, 3 — уровень расплавленного металла, 4 — ярмо трансформатора

Отдельную группу электропечей сопротивления составляют соляные электродные печи, в которых нагревателем служат расплавляемые соли хлористого кальция, хлористого натрия, хлористого бария или их смеси. Однофазные соляные печи С-20, С-25 и С-40 имеют в рабочей камере из огнеупорного шамотного кирпича два близлежащих стальных электрода. Соль в камере нагревается и создается циркуляция, что обеспечивает равномерный прогрев по всему объему. Выпускаются также трехфазные соляные печи С-35, С-50, С-75 и С-100 и соляные печи-ванны серии В для прямого включения в силовую сеть без специального печного трансформатора.

Индукционная печь со стальным сердечником (рис. 133) представляет собой, по существу, трансформатор, в котором роль вторичной обмотки выполняет металлическая ванна, выполненная в виде замкнутого кольца. Наклонный уровень 3 расплавленного металла 2 объясняется действующим в индукционной печи так называемым «центробежным эффектом», оттесняющим металл к стенкам ванны. Индукционные печи применяют для плавки стали и цветных металлов. Они имеют большую мощность и сложное электрическое хозяйство с автоматическим управлением.

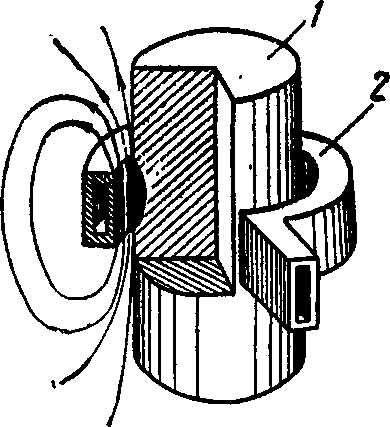

Высокочастотные закалочные установки можно рассматривать как индукционные печи с нагревом токами высокой частоты. Схема индукционного нагрева показана на рис. 134. Нагреваемую деталь 1 помещают в индуктор 2. Направление магнитного потока, создаваемого индуктором, показано на схеме стрелками. Часть детали, залитая черной краской, показывает распределение тока в сечении нагреваемой детали.

Как известно из теории электротехники, переменный ток, проходящий по железному проводнику, обладает свойством поверхностного эффекта, в результате чего ток вытесняется к наружной поверхности проводника. Этот эффект усиливается с увеличением частоты тока и используется в высокочастотных закалочных установках. При быстром нагреве закаляется только поверхностный слой детали, середина же не закаляется, поэтому деталь не становится хрупкой.

Рис. 134. Схема индукционного нагрева

Для закалки поверхности в высокочастотных установках требуется значительно меньше электроэнергии, чем при сплошном нагреве в старых закалочных установках. В высокочастотных закалочных установках используется переменный ток частотой от 1000 до 10 000 Гц, получаемый от машинных или ламповых генераторов. Потребление мощности на единицу поверхности закаляемой детали составляет 0,5—1 кВт/см2. Выпускаются комплектные высокочастотные установки МГЗ с машинными генераторами мощностью 50, 100, 250 и 500 кВт и ЛГЗ с ламповыми генераторами мощностью 10, 30, 60, 100 и 200 кВт.

ЭЛЕКТРООБОРУДОВАНИЕ ГАЛЬВАНИЧЕСКИХ ВАНН

Гальванические ванны служат для нанесения различных металлопокрытий. Действие их основано на выделении металла из электролита при прохождении через него постоянного тока. Изделие, на которое требуется нанести металлопокрытие, погружают в ванну с электролитом и соединяют с отрицательным полюсом источника тока, а положительный полюс присоединяют к анодам, т. е. к погруженным в электролит пластинам или пруткам из того металла, которым покрывают изделие.

Возможна другая схема гальванического процесса, когда изделие, погруженное в электролит, служит анодом и к нему присоединяют положительный полюс. В этом случае при протекании через электролит постоянного тока происходит процесс окисления поверхности изделия, и оно покрывается пленкой окиси.

Наиболее распространены в промышленности такие металлопокрытия, как цинкование (для защиты черных металлов от коррозии); кадмирование и лужение (для защиты изделий из стали, чугуна, меди и медных сплавов); освинцевание (для защиты изделий, соприкасающихся с серной кислотой, сернистым газом и другими соединениями серы); омеднение (для покрытия стали); никелирование (для покрытия стали, меди, латуни); хромирование (для покрытия стали, никеля, меди и латуни); оксидирование, т. е. нанесение пленки окиси без участия других металлов (для защиты от коррозии алюминия, алюминиевых и магниевых сплавов).

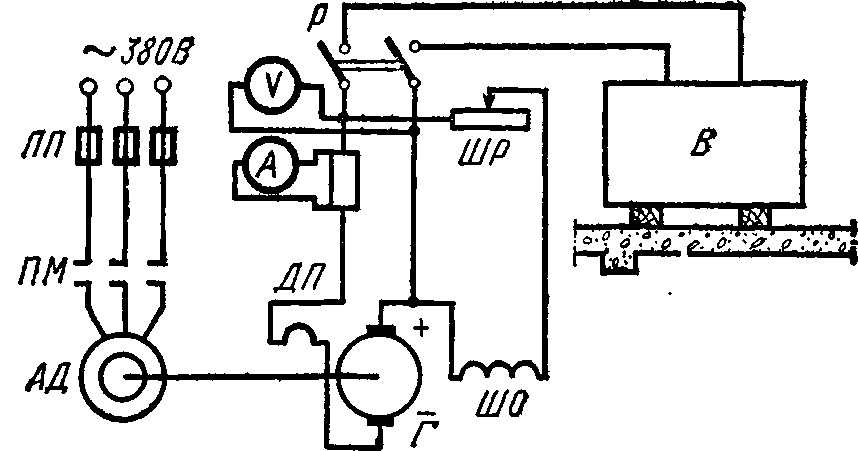

Рис. 135. Схема питания гальванической ванны постоянным током:

АД — асинхронный короткозамкнутый двигатель, Г — генератор постоянного тока, ПП — плавкие предохранители, ПМ — магнитный пускатель, ДП — обмотка добавочных полюсов, ШО — параллельная обмотка возбуждения, ШР — шунтовой регулятор, Р — рубильник, В — ванна

В качестве источника постоянного тока для гальванических ванн наиболее часто применяют двигатели-генераторы, состоящие из трехфазного асинхронного двигателя на общей плите с генератором постоянного тока на напряжение 6—12 В и регулировочного реостата в цепи возбуждения генератора. Используют также селеновые, купроксные и механические выпрямители.

На рис. 135 показана схема питания гальванической ванны постоянным током. От двигателя - генератора питается только одна ванна В. Регулируют ток и напряжение шунтовым регулятором ШР. Защита генератора имеется только на стороне переменного тока: от коротких замыканий — плавкими предохранителями ПП, от перегрузок — магнитным пускателем ПМ.

Если от одного двигателя-генератора питается несколько ванн, их включают параллельно, а в цепь каждой ванны вводят реостат для регулирования тока.

Подводку питания к гальваническим ваннам выполняют преимущественно алюминиевыми шинами и сваривают все контактные соединения, так как при использовании болтовых соединений контактная поверхность окисляется, в результате чего значительно увеличивается переходное сопротивление контакта. Открыто проложенные шины должны быть окрашены масляной краской. Если местные условия не позволяют проложить в цехе открытые шины, подводку питания к ваннам выполняют кабелями.

ЭЛЕКТРОИСКРОВАЯ ОБРАБОТКА МЕТАЛЛОВ

Электроискровая обработка металла применяется для получения в нем отверстий и полостей различной сложной формы, а также для резки и шлифовки. При электроискровом способе обработки металла небольшой участок обрабатываемой поверхности нагревают кратковременными (импульсными) электрическими разрядами, получаемыми от периодических разрядов батареи конденсаторов. Этот способ предложен советскими учеными Б. Р. Лазаренко и Η. П. Лазаренко.

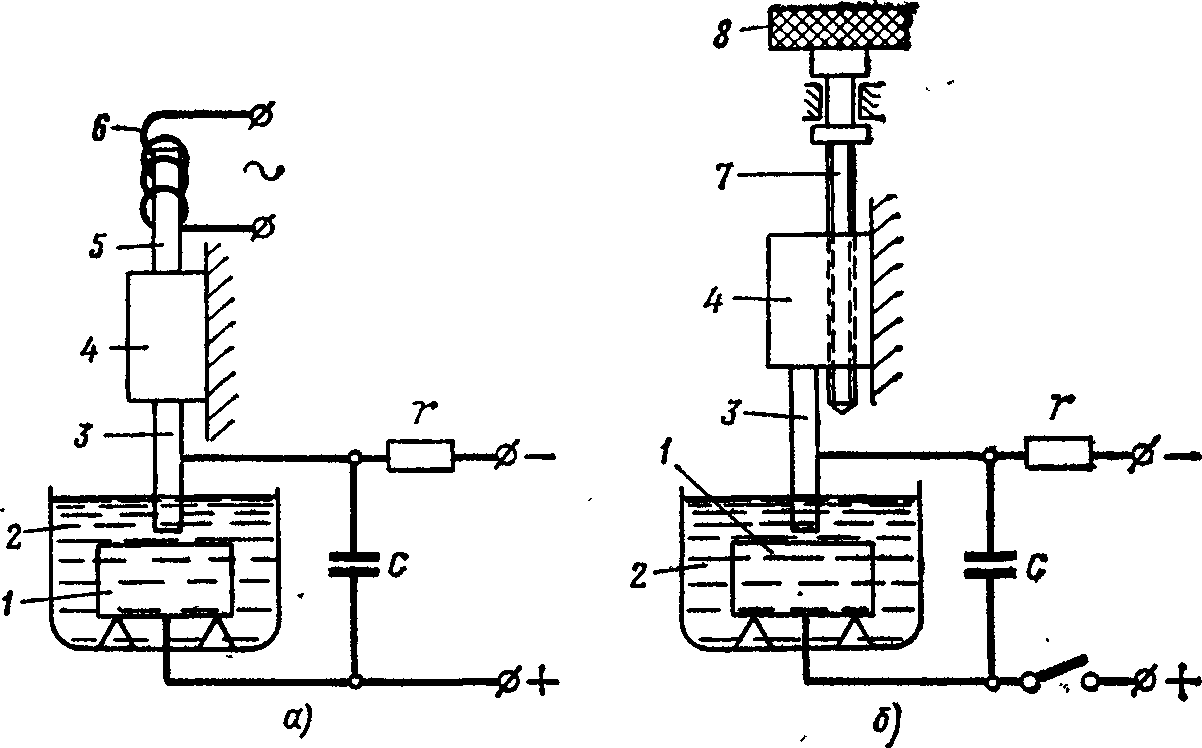

В электроискровой установке контактного действия (рис. 136, а) в ванну 2 с жидким диэлектриком (керосином, трансформаторным маслом и др.) погружают обрабатываемую деталь 1, являющуюся анодом. Катодом служит латунный или медный стержень 3, закрепленный на ползуне 4, жестко соединенном с сердечником 5 соленоида 6. К соленоиду подводится переменный ток частотой 50 Гц, и ползун 4 вместе со стержнем 3 получает колебательное движение с числом колебаний 100 в 1 с. К электродам 1 и 3, питаемым постоянным током через сопротивление r, параллельно присоединена конденсаторная батарея С. При разомкнутых электродах 1 и 3 батарея заряжается через сопротивление r. Когда электроды сближаются, происходит искровой пробой, а затем короткое замыкание электродов.

Рис. 136. Схема электроискровой установки: а — контактного действия, б — бесконтактного действия

В момент искрового пробоя конденсатор С дает импульсный разряд; когда же стержень 3 начинает удаляться от детали 1, между обрабатываемой деталью и стержнем образуется зазор и конденсатор С вновь заряжается, после чего при сближении электродов происходит следующий пробой и т. д.

При каждом импульсном разряде на поверхности электродов образуются небольшие лунки и следующий разряд происходит уже в другом месте между наиболее близкими точками электродов. Таким образом, в обрабатываемой детали можно круглым стержнем получать круглые отверстия, а прямоугольным стержнем — прямоугольные отверстия.

В электроискровой установке бесконтактного действия (рис. 136, б) электрод 3, закрепленный в ползуне 4, не колеблется. Между электродом 3 и обрабатываемой деталью 1 устанавливают зазор — искровой промежуток. При включении питания постоянным током конденсатор С заряжается через сопротивление r; напряжение на электродах повышается до тех пор, пока не происходит пробой искрового промежутка. При пробое конденсатор С разряжается, напряжение на электродах падает, затем конденсатор вновь разряжается и т. д.

Рис. 137. Схема анодно-механической обработки металла

Вследствие происходящих разрядов снимается металл с поверхности электродов и увеличивается зазор между ними. Для сохранения необходимого для разрядов зазора электрод 3 во время работы постепенно опускают с помощью маховичка 8 и винта 7.

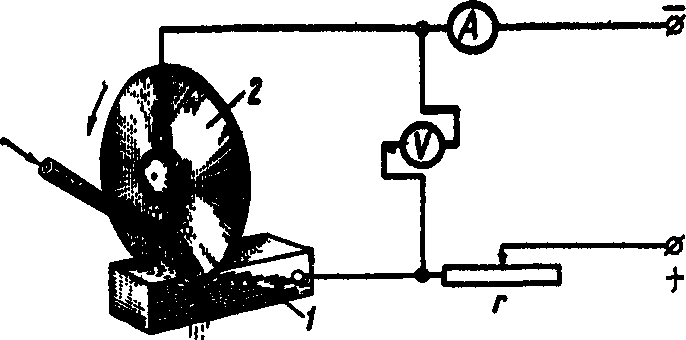

Инженер В. Н. Гусев изобрел принцип электроискровой обработки металлов, называемый анодно-механическим (рис. 137). Постоянный ток напряжением 20— 30 В подводится к электроду-инструменту 2 (отрицательный полюс) и к обрабатываемой детали 1 (положительный полюс). Электрод-инструмент с незначительным трением скользит по обрабатываемой поверхности. Через соприкасающиеся выступающие неровности поверхностей детали и электрода-инструмента протекает ток, который нагревает место контакта и быстрыми импульсами плавит его. Кроме того, происходят искровые разряды между поверхностями детали и электрода-инструмента, также расплавляющие металл. В зазор между электродом-инструментом и обрабатываемой поверхностью направляют рабочую жидкость (смесь жидкого стекла с водой), которая образует на поверхности детали пленку с высоким электрическим сопротивлением, что усиливает нагревательный эффект.