Установка понизительных трансформаторов. Рост объемов монтажных работ на отдельной электростанции, уровня их механизации и энерговооруженности рабочего, а также применение легированных сталей потребовали увеличения до 2 000— 3 000 кВА установленной мощности понизительных трансформаторных подстанций для обеспечения тепломонтажных работ.

Частые опоздания строительных работ по хвостовой части парогенераторов и по пристанционному узлу вдоль машзала обычно осложняли выбор места установки комплектных трансформаторных подстанций (КТП), питающих монтажные работы в главном корпусе.

В последние годы эти осложнения были устранены путем установки КТП на перекрытии деаэраторной или совмещенной бункерно-деаэраторной этажерки. При таком решении понизительная подстанция расположена в центре потребления, что уменьшает протяженность сети низкого напряжения, а следовательно, и потери в сети. Кроме того, перестановка КТП на повое место для монтажа последующих энергоблоков не представляет затруднений.

По требованиям противопожарной безопасности на перекрытии деаэраторной этажерки должны устанавливаться трансформаторы, только сухого типа с искусственным воздушным охлаждением (тин ТСЗ).

Питание козловых кранов электроэнергией. Подача электроэнергии к козловым крапам осуществляется с помощью троллей. Сравнивая такой способ питания со старым способом — по кабелю, наматываемому на барабан, следует отметить следующие его преимущества: отпадает необходимость ручного переноса кабеля и увеличивается срок службы кабеля. Однако при этом значительно повышаются капитальные затраты и возникают дополнительные эксплуатационные расходы при обледенении троллей.

Представляется целесообразным разработать рациональную конструкцию барабана для намотки кабеля длиной 300 м (вместо существующих 170 м) и применять этот способ питания кранов по кабелю для открытых площадок длиной до 600 м, так как в этом случае отпадает необходимость ручного переноса кабеля. -Для площадок же длиной более 600 м применять питание кранов через троллеи.

Для окончательного решения этого вопроса следует провести технико-экономическое сравнение обоих вариантов на основании опыта, накопленного монтажными организациями.

Многопостовая сварка. Сварочные работы при монтаже тепломеханического оборудования имеют ряд характерных особенностей, а именно: работы производятся на значительном пространстве (сборочные площадки, габаритное оборудование), и сварщики часто переходят с места на место; коэффициенты спроса и одновременности отдельных постов крайне низки; основной объем сварочных работ выполняется электродами диаметром менее 4 мм на небольшой силе тока (200—250 α); большое число сварочных постов определяется многочисленностью сварщиков, работающих в бригадах.

Эти особенности приводят к организации большого количества сварочных постов, обеспечивающих сварочные работы во всех местах производства монтажных работ без частой перестановки сварочного оборудования. Однопостовое сварочное оборудование слабо загружено и часто работает на холостом ходу, что снижает его к. п. д. и коэффициент мощности.

При монтаже энергоблоков мощностью 300 МВт приходится устанавливать до 250 источников питания, причем и в этом случае потребность в сварочных постах удовлетворяется не полностью и сварщики вынуждены работать с недопустимо длинными проводами, сварочное оборудование приходится часто перемещать с места на место, что затрудняет нормальное его обслуживание.

Рис. 1-10. Схема многопостовой сварки сборочной площадки.

1 — выпрямители ВКСМ-1000; 2 — постовые щитки для подключения постовых регуляторов тока; 3 — сварочные шинопроводы; 4 — кабина пускорегулирующей аппаратуры; 5 — линия управления и сигнализации.

В этих условиях применение многопостовых схем электроснабжения сварочных работ оказывается эффективным, особенно с устройством разводок сварочного тока и с многочисленными подключениями постовых регуляторов тока, что позволяет обслуживать сварочными работами большую зону без перестановки сварочного оборудования.

На рис. 1-10 показана схема постоянного тока для многопостовой сварки на открытой сборочной площадке. Многопостовые источники тока типа ВКСМ-1000 устанавливаются в металлических будках для предохранения от атмосферных осадков.

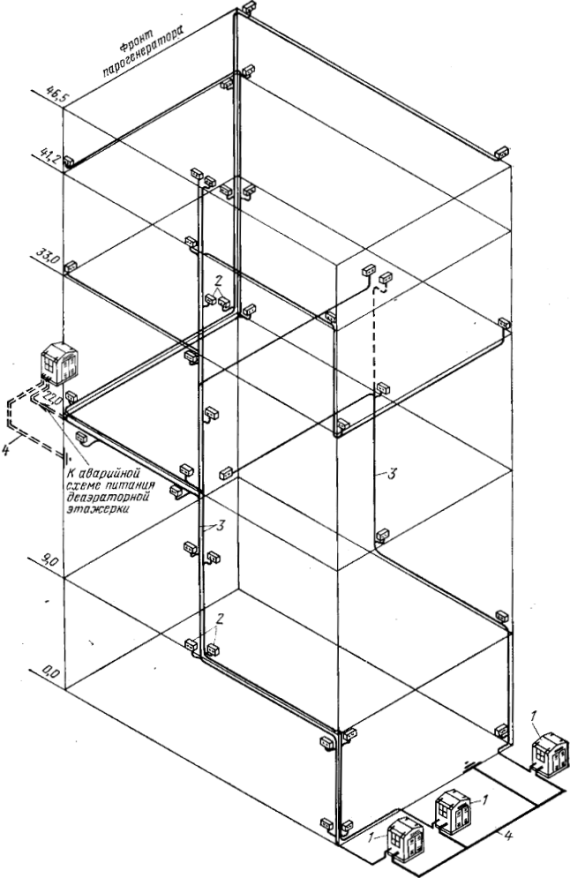

Схема постоянного тока многопостовой сварки для монтажа парогенератора представлена на рис. 1-11.

В табл. 1-4 приведены технико-экономические показатели схем однопостовой и многопостовой сварки при последовательном монтаже двух энергоблоков по 300 МВт в год.

Из табл. 1-4 видно, что при многопостовой сварке уменьшаются затраты на приобретение, ремонт и обслуживание оборудования, снижается установленная мощность сварочного оборудования, в результате чего эксплуатационные расходы уменьшаются почти в два раза.

Поэтому многопостовая сварка должна получить широкое распространение на монтаже оборудования крупных электростанций.

Рис. 1-11. Схема многопостовой сварки для монтажа парогенератора.

1 — выпрямители ВКСМ-1000; 2 — постовые щитки для двух сварщиков; 3 — сварочные шинопроводы постоянного тока; 4 — шинопровод на землю.

Таблица 1-4

Технико-экономическое сравнение схем однопостовой и многопостовой сварки

Централизованное питание электроинструмента.

Как известно, работа с электроинструментом среди больших масс металла на сборочных площадках и в здании электростанции по правилам техники безопасности относится к особо опасным работам. Поэтому при монтаже оборудования применяется механизированный инструмент с электроприводом напряжением 36 в. Из условий снижения массы электродвигателей большое распространение получил привод током повышенной частоты 200 Гц.

В течение многих лет в монтажных организациях Министерства энергетики и электрификации СССР в качестве источников тока для высокочастотного инструмента и переносных монтажных механизмов применялись преобразователи типа И-75 с выходной мощностью 4 кВА, 200 Гц, 36 в. Однако эти преобразователи из-за ряда существенных конструктивных недостатков (слабый алюминиевый корпус, ненадежный щеточный механизм и др.) часто выходили из строя и не обеспечивали надежное питание механизмов малой механизации.

Так, в 1969 г. в тресте Центроэнергомонтаж имелись 423 преобразователя И-75 и было проведено 668 капитальных ремонтов '(часть преобразователей ремонтировалась дважды в течение одного года).

Частый выход из строя преобразователей заставил искать более надежные и экономичные источники питания.

Такими источниками питания явились преобразователь частоты тока па базе генератора ЧС-7 и статические преобразователи ПЧС-10, работающие от сети переменного трехфазного тока напряжением 380 в. Преобразователь частоты тока состоит из общей рамы, на которой монтируются электродвигатель мощностью 20 кВт, 1 500 об/мин, 50 Гц, соединенный эластичной муфтой с генератором повышенной частоты типа ЧС-7, мощностью 14 кВА, 240 в, 200 Гц. Для снижения напряжения с 240 до 36 в был использован трансформатор типа ТСПК-20.

Выбор электродвигателя и соединение его с генератором на раме были выполнены Центроэнергомонтажем.

При отсутствии электродвигателей на 1 500 об/мин можно использовать двигатели с другим числом оборотов с приводом генератора через клиноременную передачу.

Для питания монтажного электроинструмента на сборочной площадке, в котельном и турбинном цехах устраивается разводка напряжением 36 в, 200 Гц.

От одного вращающегося или статического преобразователя может работать 20—25 монтажных механизмов.

Двухлетний опыт эксплуатации преобразователей на базе генераторов ЧС-7 и статических преобразователей ПЧС на пяти монтажных участках треста показал их полную надежность. Головой экономический эффект от применения одного преобразователя на базе генератора ЧС-7 по сравнению с преобразователями 11-75 составляет 4700 руб.