С повышением параметров пара увеличивается применение трубопроводов из легированных сталей, поэтому значение и объемы термической обработки сварных соединений постоянно возрастают. Так, на энергоблоках 300 МВт объем работ по термической обработке монтажных стыков трубопроводов и камер котла возрос по сравнению с энергоблоками 200 МВт более чем в 3 раза (на блоке 300 МВт необходимо термообработать около 2 000 монтажных стыков труб). При этом работы по термообработке очень трудоемки и не обеспечены до настоящего временно специальными источниками тока, а сроки их выполнения обычно очень сжаты.

Поэтому изыскание наиболее эффективных способов термической обработки и постоянное совершенствование оборудования и технологии для ее проведения крайне актуальны.

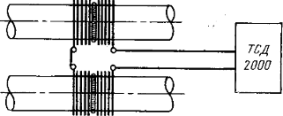

В настоящее время основным методом термической обработки сварных соединений труб в монтажных условиях является индукционная термообработка токами промышленной частоты. При этом методе сварные стыки труб 219—325 мм с толщиной стенки 20—50 мм до последнего времени, как правило, термообрабатывались путем подключения к трансформатору ТСД-2000 одного нагревателя. Опытные работы, проведенные в 1968 г. на Конаковской ГРЭС, показали возможность проведения одновременной термообработки от одного трансформатора ТСД-2000 двух, а в отдельных случаях даже трех стыков. Нагрев производится одинаковыми индукторами с равным количеством витков (обычно 8—12) на каждый стык и одинаковой длиной (не менее 200 мм). В качестве нагревателей используются либо гибкие индукторы из голого медного провода, либо алюминиевые индукторы типа АИР, которые соединяются последовательно (рис. 6-15).

Рис. 6-15. Схема групповой индукционной термообработки.

Обязательными условиями групповой термообработки являются следующие:

сварные стыки должны иметь одинаковые диаметры и толщины, термообрабатываться по одинаковому режиму и находиться в одинаковых условиях теплоотвода;

температура сварных стыков до начала термообработки не должна отличаться более чем на-20 %;

термопары должны устанавливаться на каждый стык в одинаковых местах;

расстояние между стыками не должно превышать 10—15 м. Нагрев при групповой термообработке производится при токе 1000—1500 а, а выдержка соответственно при токе 800— 1200 а.

Для успешного применения группового метода термообработки сварочные работы организуются так, чтобы одновременно свариваемые два стыка после сварки сразу же поступали на термообработку.

При термообработке стыков труб 0 108—168 мм по режиму высокого отпуска от одного трансформатора ТСД-2000 можно производить одновременный нагрев четырех-пяти стыков (в этом случае индуктор состоит из 6—7 витков).

Широкое применение группового метода позволило своевременно выполнить термообработку при поточном монтаже энергоблоков 300 Мет на Костромской и Лукомльской ГРЭС, сократить трудозатраты на термообработку, уменьшить установленную мощность и расход электроэнергии.

В Центроэнергомонтаже освоены и широко применяются алюминиевые индукторы АИР-II и АИР-III конструкции института Оргэнергострой, централизованные посты термической обработки с пультами дистанционного управления конструкции треста Мосэнергомонтаж, а также ряд разработок других организаций, направленных на повышение эффективности индукционной термообработки токами промышленной частоты.

Главным достоинством индукционного нагрева токами промышленной частоты является возможность получения минимальных перепадов температуры по толщине стенки трубы и периметру стыка. Однако нагрев проводится при больших значениях тока в индукторе (до 1500 а) и требует поэтому применения источников питания большой мощности, а также повышенного сечения индукторов и подводящих проводов, что приводит к увеличению трудоемкости и стоимости работ.

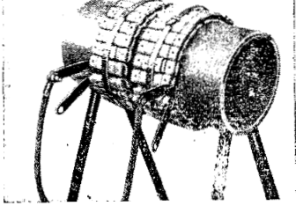

Рис. 6-16. Облегченная малогабаритная печь сопротивления.

Рис. 6-17. Гибкий проволочный электронагреватель сопротивления.

При термообработке стыков труб толщиной до 25 мм (а в ряде случаев и до 40 мм) значительно более экономичен радиационный электронагрев нагревателями сопротивления, применяемый в настоящее время крайне ограниченно ввиду отсутствия серийно выпускаемых нагревательных устройств, удовлетворяющих возросшим требованиям к качеству термической обработки в монтажных условиях. Единственная выпускавшаяся серийно конструкция нагревателя сопротивления — муфельная печь Молчанова имеет очень малый срок службы, неудобна в эксплуатации и не обеспечивает равномерный нагрев по периметру стыка.

Центроэнергомонтаж в течение длительного времени работает над совершенствованием конструкций нагревательных устройств для радиационного метода термообработки. Была разработана серия печей сопротивления облегченной конструкции (рис. 6-16) для термообработки стыков труб 0 108—426 мм и труднодоступных стыков приварки труб к штуцерам и донышек к коллекторам, обеспечивающих равномерный нагрев по периметру стыка.

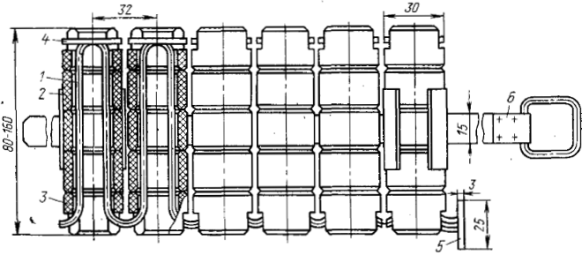

Наиболее перспективной конструкцией радиационного нагревателя является гибкий проволочный электронагреватель, состоящий из одного-двух гибких поясов шириной 80— 160 мм (рис. 6-17). Нагревательный элемент 1 выполнен в виде змеевика из двух- трех параллельных нихромовых проволок марки Х20Н80-Н или Х20Н80 0 3,6—4 мм (рис. 6-18). Таблица 6-3

Рис. 6 18. Общий вид пояса нагревателя.

Характеристика гибких проволочных нагревателей для термообработки

Для предохранения от замыкания с трубой змеевик помещается в керамические изоляционные втулки ИКН-3 (2) и ИКН-4 (3), выполненные из материала 22ХС, обладающего высокой механической прочностью, теплопроводностью и огнеупорными свойствами. Изоляторы крепятся на витках с помощью ограничителей 4. Для крепления нагревателей на трубе используются пояски 6 из нержавеющей стали, а для подсоединения токоподводящих проводов — пластины 5 из нихромовой полосы.

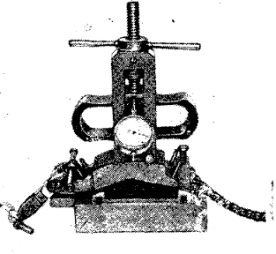

Рис. 6-19. Переносный прибор для замера твердости сварных швов трубопроводов.

В комплект электронагревателей входят также теплоизоляционные маты, сшитые из кремнеземистой ткани марки КТ-11 с набивкой из каолиновой ваты марки ВК-200. Технические данные нагревателей для термообработки сварных стыков труб 108—630 мм приведены в табл. 6-3.

Опыт применения таких нагревателей в тресте Центроэнергомонтаж показал, что срок их службы при проведении предварительного подогрева до температуры 350—450°C и последующей термической обработки при температуре

710-740°С составляет не менее 50 полных циклов (подогрев и термообработка), что, принимая во внимание простоту их конструкции, следует считать вполне удовлетворительным.

Широкое применение гибких проволочных нагревателей позволяет значительно сократить расход электроэнергии, уменьшает электрическую мощность подстанций, сооружаемых для обеспечения термической обработки, и стоимость работ по термообработке.

С введением обязательного контроля твердости металла шва сварных соединений после термообработки монтажные организации испытывают значительные трудности с обеспечением его качественного выполнения из-за отсутствия удобных в эксплуатации и достаточно точных переносных приборов. Получивший широкое применение прибор Польди имеет весьма невысокую точность показаний и требует, как и другие приборы ударного действия, изготовления для проведения контроля в значительном количестве специальных эталонов. Поэтому в Центроэнергомонтаже разработана конструкция переносного твердомера ТПСЛ-3, работающего по методу Бринелля (рис. 6-19). По- сравнению с серийно выпускаемыми промышленностью твердомерами статического действия прибор ТПСЛ-3 отличается значительно меньшей массой и габаритами, более удобен в эксплуатации.

Технические данные прибора ТПСЛ-3

Испытательная нагрузка, кгс ... 750

Точность показания прибора, % .. 15

Пределы замеряемых значений твердости, НВ . .140—450

Диаметр стального шарика, мм . 5

Габариты, мм ..

240χ200χ220

Масса, кг ... 7,5

Прибор ГПСЛ-3 успешно внедрен на Костромской и Лукомльской ГРЭС и в настоящее время серийно изготавливается Опытным экспериментальным заводом монтажной техники треста Центроэнергомонтаж.