Технический прогресс в развитии атомной энергетики приводит к существенным изменениям конструкций и схем блоков, росту параметров и расширению автоматизации управления технологическими процессами. В связи с этим технология монтажа оборудования различных АЭС и в первую очередь атомных реакторов существенно меняется от станции к станции, от блока к блоку.

Есть, однако, и много общего в компоновке АЭС различных типов. Так, общим для большинства АЭС является размещение турбин и их вспомогательного оборудования в машинном зале, компоновка которого мало чем отличается от машинных залов тепловых электростанций. Так же как и на ТЭС, компонуются электроустройства, водопитательные установки, химводоочистки. Существенно отличаются компоновки лишь реакторных отделений АЭС.

НОВОВОРОНЕЖСКАЯ АЭС

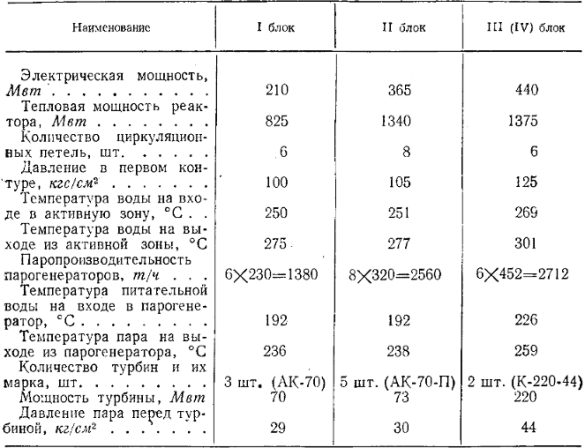

Станция оборудована водо-водяными реакторами различной мощности. Сравнительные тепловые характеристики ее четырех блоков приведены в табл. 5-1, а массовые характеристики второго, третьего и четвертого блоков — в табл. 5-2.

Таблица 5-1

Тепловые характеристики блоков Нововоронежской АЭС

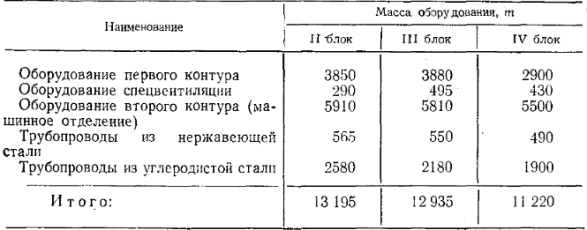

Тепловая схема наиболее современного блока с водо-водяным реактором тина ВВЭР-440 представлена на рис. 5-3, а компоновка главного корпуса на рис. 5-4.

Первый контур включает в себя реактор и шесть циркуляционных петель. Каждая петля имеет парогенератор, циркуляционный бессальниковый насос, запорную арматуру и трубопроводы Dу 500 мм (560X32 мм) из нержавеющей стали. В схему первого контура включен компенсатор объема, предназначенный для компенсации температурных изменений объема теплоносителя первого контура.

Кроме того, к схеме первого контура относится ряд вспомогательных систем: система подпитки первого контура, система разогрева и расхолаживания циркуляционных петель, система очистки вод первого контура и другие.

Таблица 5-2

Массовые характеристики блоков Нововоронежской АЭС

Примечание. В оборудование первого контура включены: реактор со вспомогательным оборудованием, оборудованием спецводоочистки. хранилища радиоактивных отходов, чистое и грязное· баковое хозяйство, технологические металлоконструкции.

В первом контуре циркулирует обычная обессоленная вода. Проходя активную зону реактора, вода, играющая одновременно роль замедлителя нейтронов, нагревается до температуры 301 °C и поступает в парогенераторы, где отдает свое тепло воде второго контура, которая, испаряясь, образует насыщенный пар с давлением 47 кг/см2 при температуре 259°C. Этот вторичный пар не радиоактивен и поступает в турбины, установленные в машинном зале АЭС.

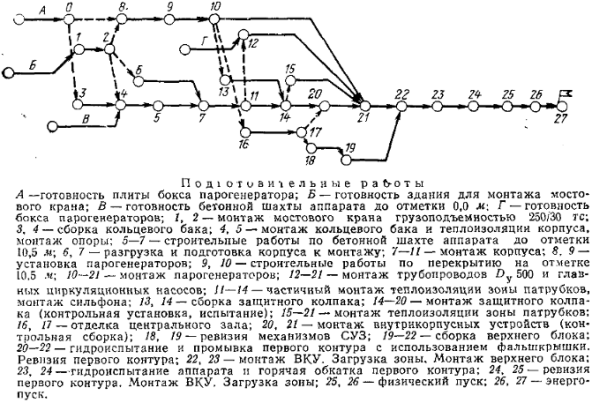

Установка ВВЭР-440 (рис. 5-5) состоит из собственно реактора, металлоконструкций реактора и теплоизоляции. К металлоконструкциям реактора относятся: кольцевой бак 10, выполняющий функции биологической защиты, защитный колпак 18 и сильфон бетонной консоли 16. .

Теплоизоляция подразделяется на теплоизоляцию корпуса 12, зоны патрубков 13 и верха аппарата 14. Масса теплоизоляции корпуса— 17 т, зоны патрубков — 98 т и верха аппарата около 10 т.

Кольцевой бак 10, выполненный из углеродистой стали, служит одновременно силовым опорным элементом аппарата и биологической защитой от нейтронного потока, возникающего в результате работы реактора. Функции защиты выполняет вода, залитая в кольцевую полость бака. Диаметр бака 6 140 мм, высота 5 000 мм, масса 61,0 т.

Сильфон бетонной консоли 16 герметизирует кольцевой зазор между бетонной консолью и корпусом 1, обеспечивая при этом плотность надреакторного объема бетонной шахты аппарата, заливаемого водой при перегрузках топлива реактора.

Рис. 5-3. Принципиальная схема АЭС с реактором ВВЭР-440.

1 — реактор ВВЭР-440; 2 — компенсатор объема; 3 — главный циркуляционный насос; 4 — трубопровод Dу 500 мм; 5 — парогенератор; 6 — регенеративный теплообменник; 7 — доохладитель; 8 — фильтры 1-й установки; 9 — деаэратор подпитки первого контура; 10 — охладитель протечек; 11 — приямки организованных протечек; 12 — баки "грязного" конденсата; 13 — приямки трапных вод; 14 — выпарные установки; 15 — конденсатор-дегазатор; 16 — фильтры; 17 — баки «чистого» конденсата; 18 — азотная установка; 19 — газоочистка; 20 — расширитель продувки парогенераторов; 21 — охладитель продувочной воды парогенераторов; 22 — фильтры; 23 — дренажный бак второго контура; 24 — турбогенератор; 25 — сепаратор-пароперегреватель; 26 — конденсатор турбины; 27 — подогреватели низкого давления; 28 — деаэратор второго контура; 29 — подогреватели высокого давления.

Защитный колпак 18 также герметизирует пространство над реактором. Кроме того, защитный колпак служит биологической защитой. На внутренней поверхности защитного колпака установлены змеевиковые охладители 19, обеспечивающие поддержание температурных условий в надреакторном пространстве.

Рис. 5-4. Поперечный разрез по главному корпусу АЭС с реактором ВВЭР-440.

Защитный колпак выполнен из углеродистой стали толщиной 25 мм; высота колпака — 6 000 мм, диаметр—7 000 мм; масса 38 т.

Реактор ВВЭР-440, в котором производится преобразование энергии деления ядер урана в тепловую энергию, представляет собой аппарат высотой 24 м, состоящий из корпуса 1, верхнего блока 6 со сферической крышкой и внутрикорпусных устройств (ВКУ). В корпусе реактора в специальной корзине 4 размещена активная зона, выполненная в виде набора рабочих кассет и кассет управления.

Корпус реактора представляет собой цилиндрический сосуд с эллиптическим днищем высотой 11 800 мм, диаметром около 4 000 мм, массой около 200 т.

В корпусе имеются двенадцать патрубков Dy 500 мм. Через шесть нижних патрубков теплоноситель поступает в активную зону, а через верхние выходит из реактора. На наружной стороне корпуса выполнен опорный бурт, которым корпус опирается на опору 11, с внутренней стороны между патрубками приварено кольцо, препятствующее неорганизованному перетоку теплоносителя из «холодной» зоны в «горячую».

К днищу с внутренней стороны приварена втулка 22, центрирующая шахту 2 относительно корпуса реактора. В верхней части корпуса имеется шестьдесят резьбовых гнезд Ml40, в которые ввернуты шпильки 8, крепящие верхний блок к корпусу аппарата. Для передачи усилия от шпилек 8 на верхний блок служит нажимное кольцо 9.

Уплотнение места разъема выполняется с помощью двух никелевых кольцевых прокладок 0 5 мм. В качестве устройства, компенсирующего разность подвижек от тепловых расширений фланца корпуса и верхнего блока, применен торовый компенсатор уплотнения.

Верхний блок 6, высота которого 12 000 мм, диаметр 3 400мм и масса 213 г, состоит из крышки, компенсатора уплотнения, приводов системы управления и защиты реактора (СУЗ) 7, теплоизоляции, систем термоконтроля и энергоконтроля реактора, системы охлаждения приводов СУЗ, системы воздушников, металлоконструкции верхнего блока и съемной траверсы. Приводы СУЗ электромеханические, реечного типа, размещены в чехлах, имеющих фланцевые соединения с крышкой.

Внутрикорпусные устройства служат для установки активной зоны и организации потока теплоносителя внутри аппарата. К ним относятся шахта 2, днище шахты 3, корзина 4 и блок защитных труб 5. Материал внутрикорпусных устройств — нержавеющая сталь.

Рис. 5-5. Установка реактора ВВЭР-440.

1 — корпус: 2 — шахта; 3 — днище шахты; 4 — корзина; 5 — блок защитных труб; 6 — верхний блок; 7 — привод СУЗ; 8 — шпильки М140; 9 — нажимное кольцо; 10 — кольцевой бак; 11 — опора; 12 — теплоизоляция корпуса; 13 — теплоизоляция зоны патрубков; 14 — теплоизоляция верха реактора; 15 — чехлы ионизационных камер; 16 — сильфов бетонной консоли; 17 — блок электрооборудования верха аппарата; 18 — защитный колпак; 19 — охладители; 20 — фланец подколпачный; 21 — трубопроводы 500 мм, 22 — кольцо; 23 — надстройка бака; 24 — опорный пояс; 25 — опорное кольцо; 26 — компенсатор; 27 — опорное ребро; 28 — штырь.

Шахта представляет собой цилиндр высотой 11 м и толщиной 36 мм, масса — 48 т. Днище шахты состоит из верхней и нижней решеток и обсадных труб, защищающих топливные части кассет управления от непосредственного контакта с потоком теплоносителя; диаметр днища — 2 900 мм, высота — 2 800 мм, масса около 19 т.

Выемная корзина диаметром 3 080 мм, высотой около 4 000 мм п массой около 19 т состоит из днища с приваренной к нему обечайкой. Центровка корзины в шахте производится с помощью шпонок.

Блок защитных труб предназначен для фиксации головок рабочих кассет, для удержания кассет от всплытия и защиты штанг приводов СУЗ от воздействия теплоносителя, выходящего из активной зоны. Центрируется блок защитных труб в корзине с помощью шпонок; масса блока —26 т, диаметр — 3 260 мм, высота — 6 700 мм.

Теплоноситель через аппарат проходит по следующему тракту: через нижние патрубки корпуса «холодная» вода поступает в реактор, проходит вниз по кольцевому зазору между стенками шахты и корпуса, входит в между трубное пространство днища шахты, далее через отверстия в днищах шахты и корзины попадает в активную зону, где нагревается за счет тепла, выделяемого при ядерной реакции, выходит из активной зоны в пространство между чехлами приводов СУЗ и далее через перфорированный участок стенки шахты попадает в кольцевой зазор между шахтой и корпусом и выходит из корпуса через верхние патрубки.

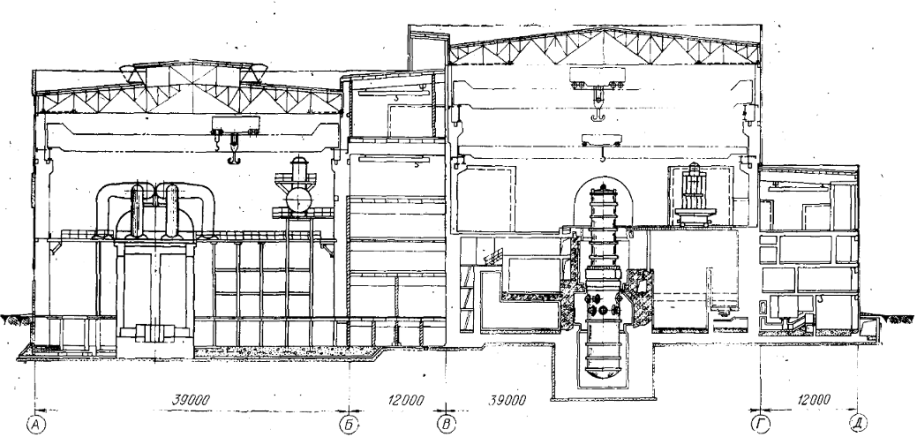

Монтаж реактора типа ВВЭР из-за его конструктивных особенностей производится совмещено со строительными работами по возведению конструкций бетонной шахты реактора, облицовке бетонных поверхностей металлом и отделке помещений. Последовательность монтажных операций и степень их совмещения со строительными работами приведены на сетевом графике (рис. 5-6).

Монтаж оборудования реактора выполняется с помощью мостовых кранов реакторного отделения грузоподъемностью 250/30 и 30/5 тс. Для монтажа узлов реактора используются в основном оснастка и приспособления, поставляемые заводом- изготовителем.

Кольцевой бак 10 (см. рис. 5-5) поступает на монтаж в виде шести секций. Россыпью приходит надстройка бака 23, выполненная из нержавеющей стали, опорный пояс 24, чехлы ионизационных камер 15 (ИК), а также чехлы и трубы, ввариваемые в бак.

Из-за конструктивных особенностей бетонной шахты кольцевой бак должен быть установлен па ранней стадии ее сооружения, поэтому его монтаж выполняется совмещено со строительными работами.

Сборка бака производится башенным краном 'БК-1000 на железобетонной плите аппаратного отделения на опорных тумбах высотой 700 мм вблизи от места его будущей установки.

Для сборки секций бака используются сборочные приспособления, приваренные на заводе-изготовителе к кромкам секции. После сборки секций и контроля основных размеров бака в сборе производится их сварка. Затем устанавливают по разметке и приваривают опорный пояс бака. Сектора опорного кольца 25 закрепляют на болтах к опорному фланцу и сваривают между собой.

Бак в сборе устанавливают в шахту аппарата и выверяют по высоте и в плане на закладных деталях с помощью парных клиньев и клиновых приспособлений. В выверенном положении закрепляют опорное кольцо 25, а сам бак удаляют из шахты для гидравлического испытания и покраски.

После удаления бака из шахты завершают работы по монтажу облицовки шахты, снабженной гибким элементом (компенсатором 26). Наличие компенсатора позволяет в последующем (после монтажа корпуса) при необходимости производить корректировку положения кольцевого бака совместно с корпусом.

В шахту аппарата заводят и устанавливают на дно шахты собранные в один блок металлоконструкции теплоизоляции корпуса аппарата.

Испытанный и покрашенный бак с установленными в нем предварительно чехлами ионизационных камер устанавливают на место в шахте аппарата и приваривают к нему металлоконструкцию теплоизоляции корпуса 12.

Для монтажа 48 опорных ребер 27 на бак устанавливают, выверяют и закрепляют опору под корпус 11, затем замеряют размеры между опорой и верхним днищем бака и обрабатывают в соответствии с результатами этих замеров опорные поверхности ребер.

После приварки ребер к баку обрабатывают их опорные поверхности до обеспечения равномерного, с проверкой по краске, прилегания опоры к каждому ребру. Проверку горизонтальности поверхности опоры ведут с помощью нивелира и специальной рейки с допуском 0,5 мм на диаметре 4 000 мм. Если после обеспечения прилегания опоры к ребрам отклонение горизонтальности опоры выходит за указанные пределы, производят изменение положения бака на парных клиньях совместно с опорным кольцом под бак. По окончании выверки опоры на внутренние поверхности металлоконструкции и кольцевой бак устанавливают теплоизоляцию корпуса аппарата.

Корпус 1 доставляется с завода-изготовителя на специальном железнодорожном транспортере грузоподъемностью 220 тс и непосредственно с колес поступает в монтаж.

Разгружают корпус в транспортном коридоре реакторного отделения краном грузоподъемностью 250/30 тс. После снятия корпуса с транспортера производят его кантовку на шпальной выкладке с помощью траверсы, поставляемой заводом — изготовителем корпуса. Корпус устанавливают в шахте-ревизии верхнего блока вертикально, проверяют горизонтальность торца фланца корпуса с допуском 3 мм на диаметре 4 270 мм.

В шахте-ревизии выполняют работы по подготовке корпуса к установке его в шахту аппарата. К таким работам относятся: приварка патрубков, визуальный контроль сварных швов корпуса и состояния посадочных поверхностей, восстановление консервации на внутренней и защитного покрытия на наружной поверхностях корпуса.

Необходимость приварки двенадцати патрубков к корпусу на монтаже вызывается его не транспортабельностью в собранном виде. Швы приварки патрубков к корпусу относятся к одним из наиболее ответственных соединений, поскольку патрубки являются частью корпуса, приварка их должна производиться заводом-изготовителем.

Контроль сварных швов и посадочных поверхностей корпуса выполняется для заблаговременного обнаружения и устранения возможных дефектов, полученных при его изготовлении, транспортировке и такелаже.

Рис. 5-6. Вариант совмещения строительных и монтажных работ в реакторном отделении.

Для выполнения визуального контроля сварных швов корпуса в районе осмотра с внутренней поверхности удаляют консервацию, а с наружной поверхности — термостойкую эмаль.. Швы осматривают через лупу шестикратного увеличения. Сомнительные места протравливают и повторно осматривают. Одновременно проверяют состояние посадочных поверхностей и их геометрию, особенно в местах расположения уплотняющих прокладок.

Необходимость тщательного контроля наружных сварных швов, расположенных ниже опорного бурта, диктуется их недоступностью при проведении гидравлического испытания корпуса. Осмотр швов ведется в присутствии представителей завода- изготовителя, дирекции и инспектора Госгортехнадзора. После осмотра корпуса восстанавливают консервацию и защитное покрытие его поверхностей.

Корпус с приваренными патрубками устанавливают в шахту аппарата на опору, выверяют и закрепляют в выверенном положении.

При выверке корпуса проверяют:

горизонтальность привалочной поверхности под верхний блок и высотное положение фланца. Горизонтальность выдерживают с допуском 0,5 мм на диаметре 3715 мм. Замеры выполняют с использованием нивелира и специальной рейки с миллиметровыми делениями;

прилегание опорной поверхности борта корпуса к опоре· с помощью щупа 0,05 мм;

разворот корпуса в плане, определяемый по отклонению главных осей корпуса от осей шахты аппарата;

отклонение оси корпуса от вертикали, выполняемое с помощью специального приспособления;

зазоры между корпусом и опорой, корпусом и теплоизоляцией.

При выверке корпуса определяют окончательное положение· кольцевого бака, выполняют крепление опорного кольца под кольцевой бак к закладным деталям, после чего производят подливку бака и завершают строительные работы по шахте аппарата в районе установки кольцевого бака.

Теплоизоляция зоны патрубков 13 поступает на площадку в виде отдельных элементов металлоконструкций кожуха, матов теплоизоляции и компонентов засыпки. Элементы конструкции теплоизоляции подают к месту установки с помощью крапа через кольцевой зазор между бетонной консолью шахты и корпусом. Конструкции теплоизоляции устанавливают в объеме, обеспечивающем доступ к сварным швам приварки патрубков к корпусу. Остальную теплоизоляцию устанавливают после контроля указанных швов при гидравлическом испытании корпуса совместно с первым контуром.

Сильфон бетонной консоли 16, выполненный из углеродистой стали, поступает на объект из двух половин. После сборки и сварки сильфон устанавливают на закладное кольцо бетонной консоли и приваривают к нему. Затем выполняют натяг сильфона и приварку его к наплавке корпуса.

Узел защитного колпака выполнен из углеродистой стали и состоит из двух основных частей: фланца подколпачного 20, закладываемого в бетонную шахту аппарата, и собственно защитного колпака 18, состоящего в свою очередь из металлоконструкции и змеевиковых охладителей воздуха 19.

Металлоконструкция защитного колпака поступает на монтаж в виде трех элементов цилиндрического пояса с фланцем, двух элементов среднего пояса и двух верхних лепестков; толщина колпака 25 мм, толщина фланца 75 мм. Сборка колпака выполняется в реакторном отделении.

Для монтажа внутрикорпусных устройств (ВКУ) в реакторном отделении в зоне выполнения работ должны быть созданы определенные условия по режиму и чистоте:

завершены основные строительные работы;

создана в районе производства работ режимная зона, доступ в которую разрешен только персоналу, выполняющему работу;

персонал снабжен чистой спецодеждой, оборудована комната или место для переодевания;

поддерживается чистота, выполняется «мокрая» уборка полов;

осуществляется контроль за инструментом, используемым для производства работ с целью исключения попадания его в контур.

Шахта 2, днище шахты 3, корзина 4 и блок защитных труб 5 проходят на заводе-изготовителе контрольную сборку в приспособлении, имитирующем корпус аппарата.

На монтаже производится контрольная сборка ВКУ в штатном корпусе. В последующем, в процессе выполнения пусконаладочных работ, ВКУ неоднократно извлекаются и вновь устанавливаются в реактор.

При сборке ВКУ необходимо обеспечить соосность их и корпуса аппарата, строгое положение их по развороту в плане относительно корпуса, закрепление шахты в выверенном положении, сопрягаемость отдельных узлов ВКУ, свободную их установку и извлечение из реактора. Перед установкой в корпус ВКУ проходят очистку, а также контроль основных размеров и состояния посадочных поверхностей.

Шахту реактора снимают с платформы, кантуют с помощью траверсы в вертикальное положение и устанавливают в корпус реактора. При этом главные осп шахты должны быть совмещены с главными осями корпуса.

Днище шахты, прибывающее на объект в вертикальном положении, снимают с платформы с помощью строповочного приспособления, устанавливают в корпусе на шахту с проверкой с помощью приспособления для нахождения вертикальной оси корпуса соосности корпуса и центрального отверстия днища, разворота шахты с днищем относительно корпуса и горизонтальности днища шахты. Используя технологические отжимные винты, фиксируют выверенное положение шахты, а днище шахты удаляют из корпуса для выполнения работ по установке нижнего узла крепления шахты, состоящего из привариваемого к шахте штыря 28, который центруется по втулке 22, расположенной на днище корпуса.

Рис. 5-7. Верхний блок.

Корзину снимают с платформы, кантуют с помощью технологической траверсы в вертикальное положение и устанавливают штатным захватом в корпус на днище шахты. Проверяют соосность отверстий корзины и днища шахты, плотность прилегания днища корзины к днищу шахты, равномерность радиального зазора между корзиной и шахтой, свободу извлечения и установки корзины.

Блок защитных труб прибывает на объект в защитной упаковке, обеспечивающей его разгрузку и кантовку. После кантовки блок извлекают из упаковки и устанавливают на нем термопары и пружинный пояс. Подготовленный таким образом блок защитных труб устанавливают в реактор с проверкой соосности его центрального и периферийных отверстий с отверстиями корзины, равномерности радиального зазора между верхней решеткой блока и шахтой, регулировкой аксиального зазора между блоком защитных труб и крышкой верхнего блока, затем проверяется свобода установки и извлечения блока из реактора.

Работы по монтажу ВКУ заканчиваются составлением исполнительных формуляров по каждому узлу.

Верхний блок прибывает на станцию в жесткой упаковке, обеспечивающей его разгрузку и кантовку. Кантовку верхнего блока выполняют па отметке 10,5 м с использованием оснастки, поставляемой заводом-изготовителем. После кантовки верхний блок устанавливают в шахту-ревизию на штатное гнездо и снимают с блока транспортную упаковку. Верхний блок проходит осмотр состояния посадочных поверхностей, очистку поверхностен чехлов, проверку соосности чехлов и каналов аппарата, определение длин каналов, а затем доукрупнение.

Полностью собранный верхний блок устанавливают на аппарат и монтируют его детали уплотнения. Затяжку главного разъема выполняют при помощи гайковерта, позволяющего производить одновременно затяжку шести шпилек или шести нажимных винтов. Вначале в определенной последовательности ведется затяжка шпилек, а затем нажимных винтов.

После гидравлического испытания первого контура выполняют комплекс пусконаладочных операций.

Пусконаладочные операции ведутся по специальной программе. Монтажная организация участвует в проведении пусконаладочных работ; дежурный персонал этой организации выполняет при необходимости работы по ремонту и доводке оборудования.

Отличительной особенностью основного оборудования первого контура АЭС с водо-водяными реакторами, включая сам аппарат, являются компактность и высокая степень заводской готовности, что позволяет выполнять монтаж оборудования первого контура АЭС с ВВЭР в более короткие сроки с меньшими удельными и общими затратами труда, чем на АЭС с уранографитовыми и быстрыми реакторами сопоставимой мощности.

На рис. 5-8 представлен график монтажа технологического оборудования АЭС с двумя аппаратами ВВЭР-440. Этот график не является исполнительным ио какой-либо смонтированной АЭС, а одним из расчетных вариантов, учитывающих реальную длительность монтажных операций. Известны, однако, случаи, когда монтажные работы проводились, в более короткие сроки.