До 50-х годов механизация работ по монтажу турбоагрегатов заключалась почти исключительно в механизации такелажных работ по перемещению оборудования в машинном зале и его монтажу с помощью стационарных мостовых кранов и ручных талей для работ вне зоны обслуживания мостовыми кранами.

Все остальные операции, в том числе слесарно-пригоночные работы (вальцовка трубок конденсатора, развертывание отверстий в муфтах агрегата, исправление дефектов заводского оборудования и т. д.), производились с применением ручного инструмента. Усложнение конструкции турбоагрегатов наряду с ростом их единичной мощности привели к значительному увеличению объемов слесарно-пригоночных и доводочных работ при их монтаже. Увеличился также объем и такелажных работ, для выполнения которых эксплуатационных мостовых кранов маш- зала уже не хватало. Поэтому задача механизации монтажных работ приобрела первостепенное значение. Основной трудностью в решении этой задачи явилось отсутствие готовых механизмов, так как специфика работ по монтажу турбоагрегатов требовала механизированного инструмента и приспособлений целевого назначения, зависящих от конструкций узлов агрегата и места работы механизма или приспособления.

В конце 50-х годов в тресте Центроэнергомонтаж был впервые разработан детальный план механизации работ, в том числе и по монтажу турбин. Согласно этому плану проектно-конструкторской конторой Центроэнергомонтажа были разработаны конструкции ряда новых механизмов, а заводом треста изготовлены опытные образцы. После испытания этих образцов и внесения; в их конструкции необходимых изменений приступили к серийному изготовлению новых механизмов и приспособлений. Такие планы механизации монтажных работ с заданиями по проектированию новых или модернизации ранее созданных механизмов и их изготовлению на заводах разрабатываются на каждый год, в результате чего в Центроэнергомонтаже создано большое количество механизмов и приспособлений для механизации целого ряда трудоемких монтажных и слесарно-пригоночных работ. Наряду с этим применяются отдельные приспособления, изготовленные по проектам и других организаций.

В настоящее время в тресте механизированы при монтаже турбоагрегатов следующие работы:

такелажные операции по перемещению и монтажу деталей и узлов турбины, генератора и вспомогательного оборудования массой до 3 т в зоне фундамента на площади шириной 20 м при монтаже агрегатов мощностью от 50 до 300 МВт,

сборка трубной поверхности конденсаторов турбин мощностью от 25 до 300 МВт;

расточка и чистовая обработка отверстий в полумуфтах роторов турбин и генераторов мощностью от 25 до 300 МВт;

шлифовка опорных поверхностей закладных плит, фундаментных рам и других плоскостей;

проточка уплотнений турбин мощностью от 25 до 300 МВт; проточка опорных поверхностей заплечиков и усиков сегментов лабиринтовых уплотнений турбин по диаметрам расточек от 320 до 1022 мм;

фрезерование опорных поверхностей гнезд под колпачковые гайки крепления горизонтальных разъемов цилиндров турбин мощностью от 50 до 300 МВт;

вращение роторов при проточке бандажей рабочих лопаток и гребней уплотнений на роторе турбины;

вращение борштанги при проточке уплотнений турбин; шлифование упорных дисков водородных уплотнений роторов генераторов;

расточка и чистовая обработка отверстий в полумуфтах вертикальных циркуляционных насосов типа ΟΠ5-110Κ;

расточка и чистовая обработка отверстий в полумуфтах питательных электронасосов типа СВПЭ-320-550;

расточка и чистовая обработка отверстий в полумуфтах роторов среднего и высокого давления турбин ЛМЗ 300 МВт.

Для такелажных работ по перемещению и монтажу деталей и узлов турбины, генератора и вспомогательного оборудования массой до 3 т в целях освобождения мостовых кранов машзала для производства основных монтажных работ с тяжелым оборудованием на монтажных участках, выполняющих работы по монтажу турбогенераторов мощностью 50 МВт и выше, применяются вспомогательные краны, устанавливаемые па фундаменте турбоагрегата.

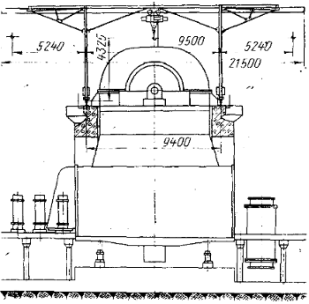

Рис. 4-3. Двухконсольный козловой кран грузоподъемностью 3 тс.

Из существующих типов таких кранов — полноповоротного и козлового — Центроэнергомонтажем применяется в основном козловой двухконсольный кран грузоподъемностью 3 тс, перемещающийся над турбогенератором по рельсам, уложенным и закрепленным на фундаменте турбоагрегата (рис. 4-3). Максимальное перемещение крюка тельфера этого крана вправо и влево от оси агрегата составляет 10 я и соответственно от края фундамента— 5 м. Зона работы этого крана охватывает площадь прямоугольника, длина которого равна длине фундамента турбоагрегата, а ширина равна 20 м.

Полноповоротный кран был применен только при монтаже восьми турбоагрегатов на Конаковской ГРЭС.

Рис. 4-4. Приспособление для рассверливания отверстий в трубных досках конденсатора.

1 — штанга; 2 — шпиндель сверлилки; 3 — оправка; 4 — зенкер; 5 — ходовой винт; 6 — рукоятка; 7 — пазы каркаса; 8 — трубная доска.

Опыт применения таких вспомогательных кранов на работах, ведущихся трестом Центроэнергомонтаж, показал, что при монтаже турбоагрегата 300 МВт вспомогательным краном выполняются почти все работы по перемещениям в зоне фундамента деталей и узлов турбин и генератора массой до 3 т, вследствие чего мостовые краны работают главным образом на монтаже тяжелого оборудования. Помимо этого, совместная работа мостовых и вспомогательных кранов полностью исключает потери рабочего времени и простои из-за ожидания крана. Для выполнения работ в местах, которые находятся вне зоны обслуживания мостовым или вспомогательным кранами, применяются переносные металлические козлы с кошкой грузоподъемностью 2 тс с ручным приводом.

Очень трудоемка работа по сборке трубной поверхности конденсаторов турбин, поступающих с заводов без установки в них трубок. Поэтому механизация этой работы была одной из первоочередных задач.

В настоящее время для сборки трубной поверхности конденсаторов турбин мощностью от 25 до 300 МВт применяется комплект приспособлений с электроприводами, механизирующий основные операции этой работы.

В этот комплект входят:

приспособление для рассверловки отверстий в трубных досках для трубок 0 25, 28 и 30 мм (рис. 4-4);

приспособление для зачистки отверстий в досках стальными ершами (рис. 4-5,а);

приспособление для зачистки отверстий в досках хлопчатобумажной тканью (рис. 4-5,а);

приспособление для зачистки концов трубок (рис. 4-5,б);

вальцовка с механическим приводом от электродвигателя с устройствами для ограничения глубины и величины вальцевания (рис. 4-5,в);

приспособления для обрезки концов труб перед вальцеванием второго конца трубки (рис. 4-5,г).

Время, затрачиваемое на выполнение отдельных операций с применением механизированных приспособлений, указанных выше, по наблюдениям за процессом работ при сборке конденсатора турбины ЛМЗ 300 МВт составляет:

рассверловка одного отверстия в трубной доске на 1,5 мм по диаметру — 1,3 мин;

зачистка одного отверстия в трубной доске стальным ершом— 10—12 сек и хлопчатобумажной тканью — 5—7 сек;

вальцевание одного конца трубки — 30—35 сек.

Обработка отверстий в полумуфтах роторов для соединительных болтов является одной из наиболее ответственных операций при монтаже турбоагрегатов. К обработанным отверстиям предъявляются следующие требования: совмещенные отверстия в полумуфтах должны быть соосными и строго перпендикулярны торцевой поверхности полумуфт; конусность и овальность отверстий не должны превышать 0,02 мм; поверхность обработанных отверстий должна соответствовать 7-му или 8-му классам точности.

Применявшаяся ранее обработка отверстий ручными развертками не обеспечивала выполнение этих условий, требовала большого количества разверток, являлась трудоемкой и длительной по времени даже при условии применения механизированного привода.

Рис. 4-5. Приспособления для сборки трубной поверхности конденсатора.

а — ерш для зачистки отверстий в трубных досках; б — втулка для зачистки концов трубок; в — вальцовка; г — приспособление для отрезки выступающих концов трубок.

1 — электросверлилка С-531; 2 — оправка; 3 — стальная проволока; 4 — штифт; 5 — нажимная гайка; 6 — электросверлилка С-363; 7 — резина; 8 — шкурка абразивная; 9 — конус; 10, 11 — гайка специальная; 12 — кольцо; 13 — корпус шарикового устройства; 14 — шарик; 15 — корпус вальцовки; 16 — ролик; 17 — втулка упорная; 18 — пружина; 19 — корпус; 20 — резец; 21 — наконечник; 22 — шарикоподшипник радиальный; 23 — пружина резца.

Трестом Центроэнергомонтаж в результате целого ряда опытов были созданы в течение 1963—1965 гг. механические райберы нескольких типов для всех монтируемых турбоагрегатов, в комплекте которых имеются инструменты, обеспечивающие точность и чистоту обрабатываемого отверстия. С этого времени обработка отверстий в полумуфтах роторов турбин и генераторов мощностью от 25 МВт и выше производится только этими райберами. Они изготовляются трех типов: МРТ-38-М— для обработки отверстий 0 38, 39, 40 и 41 мм; МРТ-46-М — для обработки отверстий 0 46, 47, 48, 49 и 50 мм и МΡΤ-55-Μ — для обработки отверстий 0 55, 56, 57 и 58 мм.

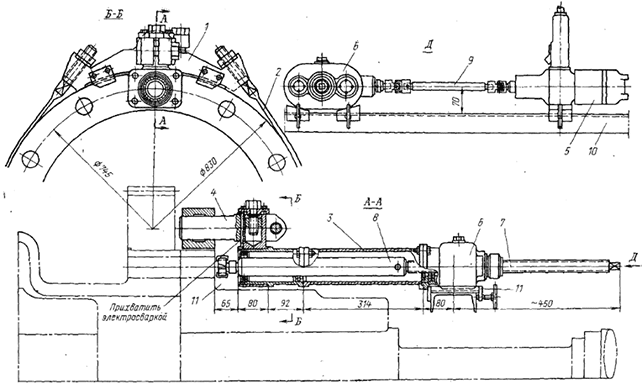

Рис. 4-6. Механический райбер типа МРТ-55-М.

1 — прижимная колодка; 2 — ленточная стяжка; 3 — направляющая штанга; 4 — опорная штанга; 5 — электродвигатель; 6 — редуктор; 7 — ходовой винт; 8 — шпиндель; 9 — валик; 10 — опорный швеллер; 11 — развертка.

Райбер каждого типа состоит из направляющего и приводного устройств и инструмента, которым производится обработка отверстий (рис. 4-6). С помощью направляющего устройства райбер устанавливают на муфте и производят выверку соосности режущего инструмента и обрабатываемого отверстия. Приводное устройство состоит из электродвигателя, редуктора, ходового винта и шпинделя. Инструмент для обработки отверстия состоит из комплекта разверток, хонинговальной головки и вальцовки.

Исправление конусности отверстий и удаление рисок на поверхности после обработки их развертками производятся хонинговальной головкой, в которой инструментом являются шлифовальные бруски. Новым в обработке отверстий является применение вальцовки, с помощью которой достигается требуемая чистота поверхности отверстия 7—8-го класса.

В большинстве случаев необходимые точность отверстия и чистота его поверхности достигаются при обработке отверстия только развертками и вальцовками. Применение райберов типа МРТ, помимо достижения точности и чистоты отверстий, снизило трудозатраты по сравнению с ранее применявшейся обработкой ручными развертками в 3,5—4 раза. Время, затрачиваемое на обработку одного отверстия 0 55 мм райбером МРТ, составляет примерно 60—70 мин.

Кроме этих райберов на отдельных работах треста применяются изготовленные на его заводах райберы для обработки отверстии в полумуфтах: роторов высокого и среднего давления турбин ЛМЗ 300 МВт, валов электродвигателя и насоса вертикальных циркуляционных насосов типа ОП5-110К и питательных насосов СВПЭ 320-550.

Райбер типа ΜΡПН 21-27 для отверстий в полумуфтах питательного насоса по конструкции не отличается от райбера типа МРТ. Но вместо разверток обработка отверстия производится резцом, установленным на борштанге, а доводка его после резца — ручными развертками. Этим райбером обрабатываются отверстия с номинальными диаметрами 22, 23, 24, 26 и 27 мм.

Райберы для обработки отверстий в полумуфтах роторов высокого и среднего давления турбины ЛМЗ 300 МВт (тип МРТР-50-57) и валов вертикального циркуляционного насоса (тип МРЦН-42-46) конструктивно значительно отличаются от райберов типа МРТ. Обработка отверстий ими производится резцом, установленным на борштанге, а доводка после резца — вальцовками. Райбер для полумуфт роторов турбины растачивает отверстия диаметром от 50 до 57 мм, а для циркуляционного насоса от 42 до 46 мм.

Рис. 4-7. Приспособление для расточки концевых и диафрагменных уплотнений. 1 — сменные тяги; 2 — борштанга; 3 — корпус; 4 — суппорт; 5 — штанга; 6 — ходовой вал; 7 — шлицевой валик; 8 — трещоточный ключ; 9 — резец.

Шабрение, шлифовка и зачистка плоских поверхностей производятся угловой шлифовальной машинкой типа УШЭМ-110 (привод — электрический, режущий инструмент -абразивный круг армарованный 110 мм, число оборотов шпинделя — 8 500 об/мин, режим работы продолжительный).

При монтаже турбоагрегатов часто приходится увеличивать радиальные зазоры в лабиринтовых уплотнениях — концевых и диафрагменных — в случаях, если они меньше допустимых. Для этой работы применяется приспособление по проточке гребней уплотнений, сконструированное и изготовленное Центроэнергомонтажем (рис. 4-7). Приспособление устанавливается и крепится на борштанге. Проточка производится резцом, имеющим ручные продольную и поперечную подачи. Приспособлением можно производить расточку гребней уплотнений диаметром от 410 до 950 мм.

Диапазоны перемещения резца в продольном и поперечном направлениях позволяют растачивать гребни уплотнений, расположенные на одном кольце уплотнения с одной установки приспособления. Вращение борштанги с установленным на ней приспособлением для расточки гребней в первое время производилось вручную. В дальнейшем был сконструирован и изготовлен механический привод для вращения борштанги с электродвигателем (рис. 4-8). С 1968 г. этот привод применяется при расточке уплотнений на всех участках Центроэнергомонтажа. Рабочее число оборотов борштанги от механического привода — 20 об/мин.

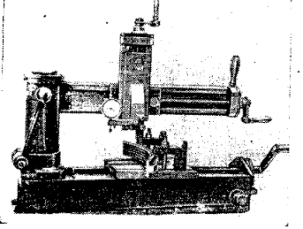

Рис. 4-9. Приспособление для проточки сегментов уплотнений турбин.

Рис. 4-8. Привод для вращения борштанги при расточке уплотнений.

Нередко бывают случаи, когда радиальные зазоры уплотнений оказываются больше допускаемых и их при монтаже турбин требуется уменьшить. Для уменьшения зазоров и доведения их до нормальных необходима проточка опорных поясков на заплечиках сегментов уплотнений. Ранее эта работа выполнялась на' токарном станке с применением специальных приспособлении. С 1969 г. па монтажных участках применяются сконструированные и изготовленные в Центроэнергомонтаже приспособления для проточки заплечиков и усиков уплотнений на отдельных сегментах (рис. 4-9). С помощью этого приспособления можно растачивать сегменты с диаметрами обрабатываемых поверхностей от 320 до 1 022 мм. Подача резцов в горизонтальном и вертикальном направлении происходит вручную. Рабочий ход резца при проточке по окружности производится вращением хобота, на котором установлена каретка с резцом, также вручную.

Величина подачи резца контролируется с точностью до 0,1 мм по лимбу винта подачи.

В процессе монтажа турбин ряд операций требует непрерывного вращения роторов. Необходимо это при проточке бандажей лопаток и гребней уплотнений, расположенных на роторе, при проверке упорных подшипников и т. д. Ранее роторы вращались вручную. В настоящее время вращение роторов производится механическим приводом, сконструированным и изготовленным в Центроэнергомонтаже.

Приводом служит электролебедка грузоподъемностью 5 тс, у которой снимаются барабан и выносные подшипники. Выходной вал редуктора лебедки посредством дополнительного вала с зубчатыми муфтами соединяется с валом ротора. Наличие зубчатых муфт допускает осевое перемещение ротора на 3-5 мм и относительную неточность центровки валов редуктора лебедки и ротора турбины. Число оборотов ротора при этом приводе составляет 11 об/мин. Привод собирается на раме, которая устанавливается на плиту блока регулирования. Применение такого привода для вращения роторов турбины ЛМЗ 300 МВт высвобождает 6—8 рабочих, занятых при ручном вращении.

Работой, требовавшей больших трудозатрат, была ранее обработка вручную опорных плоскостей гнезд под колпачковые гайки шпилек крепления верхних половин цилиндров высокого давления. Такая обработка вызывалась односторонним прилеганием нижних торцов гаек к опорным плоскостям гнезд на фланце цилиндра из-за неперпендикулярности оси шпилек и опорных плоскостей для гаек.

С 1967 г. для этих целей применяются специальные приспособления для фрезерования опорных плоскостей под гайки шпилек диаметром 100, 120, 140 и 160 мм с механическим приводом (рис. 4-10), сконструированные и изготовляемые в Центроэнергомонтаже. Приспособление состоит из устройства для крепления приспособления на шпильке цилиндра, головки, вращающейся с фрезой вокруг шпильки, механизма подачи фрезы и электропривода. Соответственно четырем диаметрам шпилек применяются четыре типа приспособлений, отличающихся один от другого только размерами отдельных конструктивных элементов, общими габаритами и массами. Время фрезерования опорной плоскости гнезда под одну колпачковую гайку составляет от 7 мин для гнезда шпильки 0 100 мм до 11,3 мин для гнезда шпильки 0160 мм. По сравнению с обработкой опорной плоскости вручную фрезерование плоскости указанным приспособлением сокращает время на производство этой работы примерно в 30 раз. Приспособление применимо для всех турбин мощностью от 50 до 300 МВт.

При монтаже узлов водородного уплотнения вала генератора и во время пусковых операций часто возникает необходимость шлифования упорных гребней уплотняющих подшипников вала генератора. Для выполнения этой работы применяется специальное приспособление, сконструированное и изготовляемое в Центроэнергомонтаже.

Рис. 4-10. Приспособление для фрезерования опорных плоскостей под колпачковые гайки крепления цилиндров турбин.

1 — головка; 2 — гайка; 3 — распорный винт; 4 — корпус; 5 — шпиндель; 6 — фреза; 7 — приводная шестерня; 8 — зубчатая пара; 9 — электропривод; 10 — механизм вращения головки; 11 — шпилька цилиндра турбины.

Рис. 4-11. Приспособление для шлифования упорного гребня уплотняющего подшипника ротора генератора.

Приспособление (рис. 4-11) состоит из сварной станины, устанавливаемой и закрепляемой на горизонтальном фланце разъема лобовой крышки генератора, суппорта от трубоотрезного станка 2Т и шлифовальной головки с абразивным кругом диаметром 200 мм. Шлифовальная головка приводится во вращение через клиноременную передачу от электросверлилки. Подача шлифовального круга осуществляется вручную. Вращение ротора генератора производится поворотным устройством.

В настоящее время в тресте при производстве работ по шлифованию или шабрению плоских поверхностей получил распространение разметочный керн конструкции, разработанной институтом Энергомонтажпроект. С помощью этого керна на обрабатываемой поверхности наносятся углубления, величина которых задается заранее и равняется толщине слоя металла, который необходимо снять с поверхности. По полученным от кернения этим керном углублениям можно производить шабрение или шлифовку на заданную толщину снимаемого слоя, не прибегая к частым замерам. Применение такого керна наиболее продуктивно при шабрении и шлифовке постоянных подкладок под рамы агрегата, плоскостей фундаментных рам и разъемов отдельных узлов турбогенератора.

Глубина кернения составляет от 0,1 до 1,0 мм. Интервалы глубин кернения — 0,1 мм. Изменение глубин кернения от 0,1 до 1,0 мм на 0,1 мм достигается перестановкой сменных втулок, отличающихся между собой по длине на 0,1 мм.

Наряду с указанными выше механизмами и приспособлениями, а также с приборами и устройствами, применяемыми при выполнении технологических процессов, указанных в § 4-1, и поставляемыми заводами-изготовителями оборудования, на работах Центроэнергомонтажа нашли широкое применение и следующие приспособления: наконечники для установки конденсаторных трубок; клиновые домкраты для выверки установки оборудования; подвесные устройства для роторов генераторов при их выверке и установке; приспособления для оживления роторов при выемке нижних вкладышей; приспособления для сдвига роторов при проверке зазоров и сегментов упорных подшипников.

В целях дальнейшего повышения уровня механизации и сокращения применения ручного труда при выполнении слесарнопригоночных работ, а также создания более универсальных механизмов трестом Центроэнергомонтаж совместно с проектнотехнологическим институтом Энергомонтажпроект планируется в ближайшие годы создать следующие новые механизмы:

приспособления для механизированной обработки разъемов цилиндров турбин, поверхностей фундаментных рам и закладных плит на глубину более 0,5 мм;

переносные станки для шлифовки зеркал фланцев труб разных диаметров;

универсальный резцовый райбер для обработки отверстий в полумуфтах диаметром от 20 до 65 мм;

механизированное приспособление для групповой установки трубок конденсатора в трубных досках (толкатель);

гидродомкрат для подъема конца ротора генератора и ряд других приспособлений.