Автоматическая сварка неповоротных стыков трубопроводов

Первой значительной работой треста по механизации сварки неповоротных стыков труб была сварка особо ответственных водопаропроводов 32X3 и 36X4,5 из стали 0Х18Н10Т на Белоярской АЭС, где Центроэнергомонтаж изготовлял эти трубопроводы.

Учитывая большой объем работ (более 12 тыс. стыков на блок) и высокие требования к качеству сварных соединений, было принято решение о внедрении автоматической аргонодуговой сварки автоматами АТВ.

Для сварки труб 0 32X3 первоначально предполагалось применить разработанный ЦНИИТмаш метод сварки «автопрессовкой», (позволяющий производить сварку труб с толщиной стенки до 3 мм без разделки кромок. Сущность этого метода сварки заключается в том, что первым сварочным проходом автомата обеспечивается провар корня шва, а последующими тремя-четырьмя опрессовочными проходами автомата с меньшей силой тока обеспечивается получение усиления шва за счет усадки основного металла. Этот метод сварки обеспечивает хороший внешний вид шва, высокие механические и коррозионные свойства сварного соединения без применения дорогостоящей присадочной проволоки, что, безусловно, является его большим преимуществом. Однако внедрение автоматической сварки методом автоопрессовки при изготовлении трубопроводов на Белоярской АЭС требовало высокой точности сборки свариваемых труб (смещение кромок по внутреннему диаметру не должно быть более 0,2 мм), что выполнимо лишь при калибровке труб по внутреннему диаметру и сортировке по наружному диаметру (или толщине стенки).

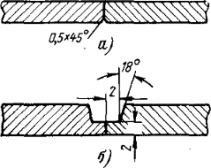

Рис. 6-22. Подготовка под автоматическую сварку водопаропроводов.

а —диаметром 32X3; б— диаметром 30X4.5 мм.

Выполнение этих операций в монтажных условиях связано с большими трудностями, поэтому была разработана технология сварки труб 32x3 также без разделки кромок, но с выполнением второго прохода с присадочной проволокой. При такой технологии ток при сварке первого прохода может быть увеличен на 5—10 а по сравнению с током первого прохода при сварке методом автоопрессовки, что гарантирует получение полного провара корня шва без калибровки и сортировки стыкуемых труб. Усиление, образуемое за счет расплавления присадочной проволоки, значительно шире усиления шва, образуемого за счет усадки основного металла при сварке методом автоопрессовки, поэтому ослабление наружной поверхности шва после сварки первого прохода заполняется полностью вторым проходом. Для уменьшения ослабления шва в нижнем положении сварку первого прохода начинают с потолочного положения.

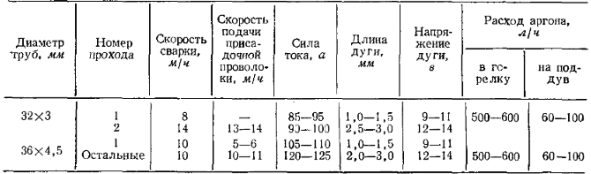

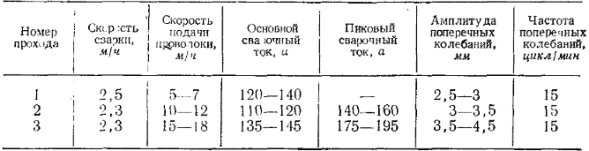

Таблица 6-4

Режимы автоматической сварки водопаропроводов

Примечание. Диаметр сварочной проволоки для труб 32x3 —1,6 мм для труб С36Х4,0 мм — 2,0 мм.

Трубы 0 36x4,5 сваривали со ступенчатой разделкой кромок (рис. 6-22, б). По этим трубопроводам в процессе эксплуатации транспортируется агрессивная среда при температуре более 500 °C, поэтому для обеспечения необходимой коррозионной стойкости сварку обоих проходов выполняли с применением присадочной проволоки с ниобием. Режимы сварки труб приведены в табл. 6-4.

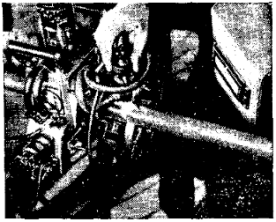

Сборку труб под автоматическую сварку производили в специальном центраторе. Вылет приспособления позволяет производить сварку автоматом АТВ 15-40 (рис. 6-23) без снятия приспособления, что исключает необходимость прихватки состыкованных труб.

Рис. 6-23. Производственная сварка автоматом АТВ.

Необходимо отметить, что после освоения автоматической сварки при изготовлении паропроводов она была успешно примечена и для сварки монтажных стыков. Опыт производственной сварки около 25 тысяч стыков трубопроводов на Белоярской АЭС показал, что разработанная технология автоматической сварки обеспечила выполнение этих ответственных работ с меньшими трудозатратами и значительно более высокой производительностью и качеством по сравнению с ручной сваркой.

Впервые в производственных условиях была показана возможность выполнения высококачественной сварки неповоротных стыков труб с толщиной 3 мм без разделки кромок.

Успешному внедрению способствовала большая работа, проведенная сварочной лабораторией Центроэнергомонтажа по модернизации сварочных автоматов АТВ 15-40 в целях улучшения их работоспособности, а также своевременная и тщательная подготовка операторов и наладчиков.

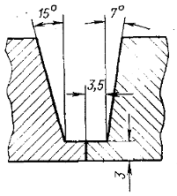

Рис. 6-24. Подготовка под автоматическую сварку труб Dу 500.

Как уже отмечалось, значительные трудности с обеспечением качественной сварки возникают при ручной сварке главных циркуляционных трубопроводов водоводяных реакторов. Применение сварочного автомата АТ-159-IIIМ и технологии сварки синхронизированной дугой позволили в 1970 г. успешно механизировать сварку этих уникальных трубопроводов на третьем блоке Нововоронежской АЭС.

Таблица 6-5

Режимы автоматической сварки трубопровода 500

Оптимальным суммарным углом раскрытия кромок при сварке синхронизированной дугой является угол 20—22°, поэтому кромки одной из стыкуемых труб обрабатывались переносным труборезным станком Т-560 с меньшим углом раскрытая. Подготовку труб 560x32 под автоматическую сварку см. на рис. 6-24.

Сварку корневого прохода производили дугой постоянной мощности с обязательной подачей присадочной проволоки марки Св-04Х19Н11м3 1,6 мм. В целях лучшего формирования обратного валика корневого шва сварку производили с небольшими поперечными колебаниями электрода и присадочной проволоки. Режимы сварки первых трех проходов приведены в табл. 6-5.

При выполнении последующих проходов скорость сварки и скорость поперечных колебаний электрода с присадочной проволокой остаются неизменными. Скорость подачи присадочной проволоки с увеличением ширины разделки постепенно увеличивается до 40—50 м/ч, основной сварочный ток до 200—210 а, пиковый сварочный ток до 260—290 а, амплитуда поперечных колебаний до 10— 12 мм.

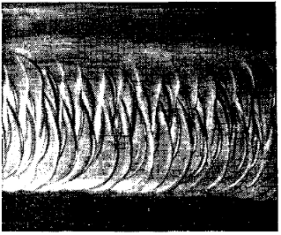

Стык труб 0 560X32 сваривается за 10 сварочных проходов в течение примерно 9 ч. Производственная сварка трубопроводов Dy 500 на Нововоронежской ЛЭС автоматом AT-159-1IIM показана на рис. 6-25, а внешний вид выполненного сварного шва — на рис. 6-26.

Рис. 6-25. Производственная сварка трубопровода 500 автоматом AT-159-IIIM.

Рис. 6-26. Внешний вид сварною шва Dy 500, выполненного автоматической сваркой.

Опыт применения автоматической сварки па третьем и четвертом блоках Нововоронежской ГЭС (на четвертом блоке этим методом были выполнены все доступные производственные стыки) показал, что автоматическая сварка обеспечивает стабильно высокое качество сварных соединений и позволяет значительно снизить трудозатраты за счет значительного сокращения трудоемких слесарных операций по зачистке швов, а также исключения работ по исправле-· нию дефектов.

Экономический эффект от применения автоматической сварки трубопроводов Dy 500 составил более 100 руб. на один стык.

АВТОМАТИЗАЦИЯ СВАРКИ ТОНКОЛИСТОВЫХ КОНСТРУКЦИЙ

Как уже отмечалось, при сооружении АЭС на монтажной площадке приходится изготавливать большое количество конструкций (баков, емкостей и облицовок ответственного назначения) из листовой нержавеющей стали марки 0Х18Н10Т толщиной 2—6 мм. При их изготовлении основной объем сварочных работ выполняется автоматической сваркой под слоем флюса с помощью автомата ТС-17М.

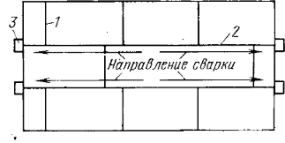

Рис. 6-27. Последовательность сварки швов карты.

1 — поперечные швы; 2 — продольные швы; 3 — технологические пластины.

Цилиндрические баки монтируют с применением рулонного метода, поэтому типовой работой является сварка из листов крупногабаритных карт (рис. 6-27).

При изготовлении таких карт применяют различные варианты автоматической сварки под слоем флюса. Наиболее рациональным с точки зрения получения наименьшего коробления после сварки является следующий вариант.

Вначале листы набирают в полосы и производят одностороннюю сварку поперечных швов на специальном стенде с флюсовой подушкой или медной подкладкой.

После контроля просвечиванием и исправления возможных дефектов сваренные полосы собирают на специальном плазе в карту и производят двустороннюю автоматическую сварку продольных швов на весу.

Сварка производится под слоем флюса АН-26 проволокой марок Св-04Х19Н11МЗ или Св-08Х19Н9Ф2С2 диаметром 2 мм.

Автоматическая сварка под слоем флюса на весу требует во избежание прожогов соблюдения минимальных сборочных зазоров (не более 0,5 мм). Чтобы избежать этого, на монтажных участках созданы в последнее время стенды с медной подкладкой, позволяющие успешно выполнять двустороннюю сварку швов длиной до 8 м при сборочных зазорах до 1 мм.