Наряду с внедрением блочного метода монтажа Центроэнергомонтаж стремится выполнять монтаж наиболее прогрессивным поточным методом, сущность и преимущества которого общеизвестны.

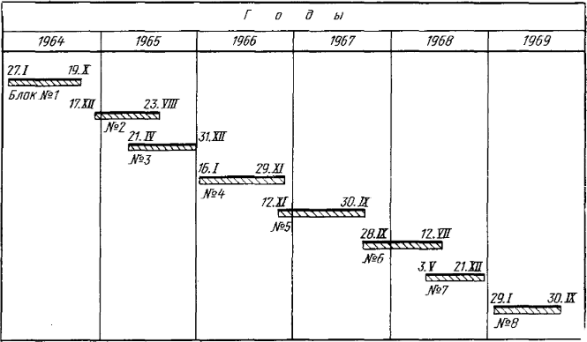

Рис. 2-15. График поточного монтажа парогенераторов Конаковской ГРЭС.

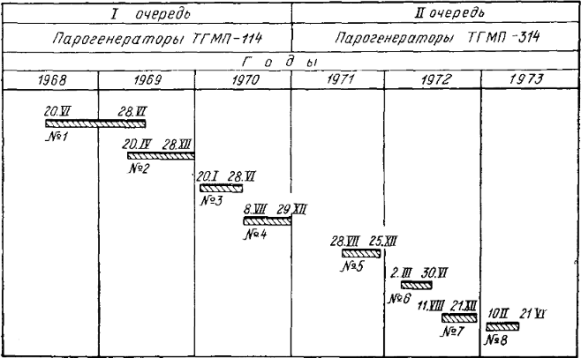

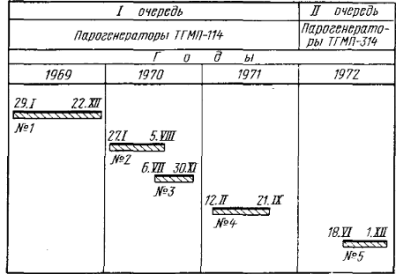

Так, на Конаковской ГРЭС в период с 27/1 1964 г. по 30/IX 1969 г. смонтировано восемь двухкорпусных парогенераторов типа ПК-41ГМ паропроизводительностью 950 т/ч (рис. 2-15), на Костромской ГРЭС за период с 20/IV 1968 г. по 21/VI 1973 г. смонтировано восемь парогенераторов паропроизводительностью по 950 т/ч типа ТГМП-114 (двухкорпусные) и типа ТГМП-314 (однокорпусные) (рис. 2-16), на Лукомльской ГРЭС смонтировано в период с 29/1 1969 г. по 1/XII 1972 г. пять парогенераторов типа ТГМП-114 и типа ТГМП-314 (рис. 2-17).

К сожалению, осуществить на этих объектах поточный монтаж в чистом виде с совмещением по времени монтажа двух или более парогенераторов с ритмичным шагом потока монтажа и ввода парогенераторов в эксплуатацию не удалось по причинам, от Центроэнергомонтажа не зависящим, так как организация поточно-совмещенного монтажа требует прежде всего четкой увязки с монтажным потоком и строгого соблюдения сроков выполнения строительных работ по главному корпусу и в еще большей мере сроков и комплектности поставки оборудования.

Рис. 2-16. График поточного монтажа парогенераторов Костромской ГРЭС.

На рассматриваемых объектах ведение монтажа оборудования поточным методом с ритмичным шагом ввода не было предусмотрено планом ввода в эксплуатацию и не обеспечивалось сроками поставки основного и комплектующего оборудования. Кроме того, проведению поточного монтажа препятствовали систематические задержки с выполнением строительных работ по главному корпусу. Как правило, строительная часть ячейки каждого блока сдавалась под монтаж только после пуска в эксплуатацию предыдущего блока.

В результате этого, как видно на рис. 2-15, 2-16 и 2-17, на всех этих объектах не только нарушались ритмичность монтажа и совмещение монтажа агрегатов по времени, но имели место и перерывы в монтаже смежных агрегатов, т. е. не выполнялись основные принципы поточности.

Эти существенные нарушения поточности, естественно, не дали возможности реализовать полностью преимущества этого прогрессивного метода, однако они видимо настолько велики, что даже неполное осуществление принципов поточности, хотя бы в части последовательного монтажа на одном объекте нескольких однотипных парогенераторов, позволило достигнуть неплохих технико-экономических показателен.

Рассматривая графики монтажа парогенераторов па Костромской и Лукомльской ГРЭС, можно отметить, что, несмотря на нарушение основных принципов ритмичности и поточности монтажа, на монтаже отдельных парогенераторов были достигнуты более короткие сроки, чем, скажем, на образцово-показательном поточном монтаже шести парогенераторов той же мощности на Ладыжинской ГРЭС.

Рис. 2-17. График поточного монтажа парогенераторов Лукомльской ГРЭС.

Если самые короткие сроки монтажа парогенераторов № 5 и 6 на Ладыжинской ГРЭС составили соответственно 168 и 167 календарных дней, то на Лукомльской ГРЭС парогенераторы № 3 и 5 были смонтированы соответственно за 146 и 166 дней, а на Костромской ГРЭС парогенераторы № 3, 4, 5, 6 и 7 были смонтированы соответственно за 166, 164, 150, 120 и 132 календарных дня.

Для сравнения технико-экономических показателей по монтажу оборудования парогенераторов на различных ТЭС пользуются сравнением удельных трудозатрат (в чел-днях на 1 т смонтированного оборудования и на 1 г производительности парогенератора).

Показатели удельных трудозатрат, отнесенные на 1 т/ч паропроизводительности парогенератора, не могут быть приведены к сопоставимости при монтаже оборудования отличных друг от друга парогенераторов даже при одинаковых паропроизводительности и параметрах пара, но предназначенных для работы на различных видах топлива.

Так, например, масса оборудования парогенератора типа ТГМП-314, работающего на газомазутном топливе, составляет 3100 т, а парогенератора типа П-59, запроектированного для работы на подмосковном угле, около 8 000 т.

Очевидно, что при одинаковой паропроизводительности величина удельных трудозатрат, отнесенных на единицу производительности парогенератора, будет в этом случае несравнима.

Поскольку в специальной литературе и на практике все же пользуются относительными трудозатратами на единицу паропроизводительности, ниже будут приведены и эти показатели для сравнения трудоемкости монтажа парогенераторов, работающих на одинаковом топливе и параметрах пара.

Рис. 2-18. Продолжительность монтажа парогенераторов на первых четырех блоках Конаковской, Костромской и Лукомльской ГРЭС. 1 — сборка блоков; 2 — монтаж.

В сопоставительных таблицах и диаграммах отражены абсолютные и относительные фактические затраты труда по монтажу парогенераторов паропроизводительностью 950 т/ч, смонтированных монтажными участками Центроэнергомонтажа, и для сравнения приведены также частично данные по Ладыжинской ГРЭС, в монтаже которой Центроэнергомонтаж принимал лишь частичное участие.

На рис. 2-18 показано изменение продолжительности сборки блоков и монтажа первых четырех парогенераторов рассматриваемых ГРЭС, а на рис. 2-19 и 2-20 их удельные трудозатраты и заработная плата*.

* Исходные данные для составления сопоставительной диаграммы взяты из работ, выполненных НИС № 1 на монтажных участках Центроэнергомонтажа. Данные по Ладыжинской ГРЭС собраны и обработаны Киевским НИС-27.

Рис. 2-19. Удельные затраты труда на монтаже парогенераторов. 1 — на 1 т оборудования; 2 — на 1 т пара/ч.

Рис. 2-20. Удельная зарплата за монтаж парогенераторов.

1 — на 1 т оборудования; 2 — на 1 т пара/ч.

Для приведения к сопоставимости собранные по тресту Центроэнергомонтаж материалы обработаны, уточнены и приведены к единой продолжительности рабочего дня и недели (в показателях принята пятидневная рабочая неделя с продолжительностью рабочего дня 8,2 ч). Данные сопоставительных показателей не включают в себя затрат по обмуровочным работам и монтажу КИПиА.

В расчетах удельных затрат труда на 1 т смонтированного оборудования парогенератора учитывается масса обмуровочных щитов, установленных в блоки на сборочной площадке.

Представленные показатели позволяют определить тенденцию изменений затрат труда по парогенераторам каждой из ГРЭС, а также между парогенераторами сравниваемых станций.

Показатели продолжительности монтажа затрат труда ио каждому из монтируемых парогенераторов свидетельствуют (за небольшим исключением) о последовательном снижении их уровня от парогенератора к парогенератору каждой из ГРЭС.

Наиболее характерным примером систематического снижения абсолютных и относительных затрат на 1 т смонтированного оборудования могут служить показатели по парогенераторам I очереди Костромской ГРЭС, которые по отношению к первому парогенератору снижаются у второго парогенератора па 16,5%, у третьего — на 19,5% и у четвертого — на 24,5%.

Аналогично положение и с продолжительностью монтажа, которая на этой ГРЭС по сравнению с первым парогенератором снижается у второго на 19%, у третьего —на 50% и у четвертого— на 53%.

Сравнительно низкие показатели на монтаже парогенераторов Конаковской ГРЭС объясняются тем, что установленные на Конаковской ГРЭС прямоточные двухкорпусные парогенераторы типа ПК-41 ГМ (той же производительности, что и парогенераторы типа ТГМП-114 на Костромской и Лукомльской ГРЭС) отличаются от них конструкцией радиационных поверхностей нагрева, а это существенно влияет на трудоемкость работ. Парогенератор ПК-41ГМ имеет вертикальное расположение труб радиационных поверхностей нагрева, в то время как парогенератор ТГМП-114 — горизонтальное, что значительно усложняет и увеличивает стыковку, зачистку и электросварку этих труб — операций, относящихся к разряду наиболее трудоемких как при сборке, так и при монтаже.

Некоторое повышение уровня трудозатрат на монтаже парогенератора четвертого блока Лукомльской ГРЭС по сравнению с третьим вызвано нарушением принципа поточности и увеличением продолжительности его монтажа.

Обращает на себя внимание высокий уровень общих затрат на первых агрегатах. Это объясняется:

неосвоенностью и отсутствием опыта в производстве монтажа оборудования головных образцов парогенераторов;

влиянием несвоевременного выполнения строительных работ, что на первых блоках сказывается особенно резко;

поздним поступлением техдокументации;

большей долей затрат на организацию рабочих мест для сборки блоков и изготовление всякого рода приспособлений для сборки и монтажа блоков парогенератора.

Рис. 2-21. Продолжительность пусконаладочных работ по парогенераторам производительностью 950 т/ч.

Известный интерес представляет сравнение уровня затрат по монтажу парогенераторов одинакового типа на различных ТЭС. Особенно показательно в этом отношении сравнение монтажа парогенераторов типа ТГМП-114 первых очередей Костромской и Лукомльской ГРЭС. Как общие показатели, так и удельные затраты на монтаже Лукомльской ГРЭС на 13,5% ниже, чем на Костромской ГРЭС.

Анализ монтажных работ на обеих станциях показывает, что более экономичные результаты по Лукомльской ГРЭС явились следствием того, что:

монтажные работы на Лукомльской ГРЭС начались почти на год позже, чем на Костромской ГРЭС, что позволило использовать при сборке блоков и монтаже парогенераторов на Лукомльской ГРЭС опыт монтажа оборудования на Костромской ГРЭС;

технологические карты на сборку блоков и монтажа парогенераторов ТГМП-114 для Лукомльской ГРЭС составлялись с учетом опыта и внесенных рационализаторских предложений по сборке блоков и технологии монтажа на Костромской ГРЭС;

линейный персонал и бригадирский состав Лукомльского монтажного участка проходил в порядке обмена опытом практику сборки блоков и монтажа на Костромском монтажном участке;

более рационально использовалась рабочая сила на Лукомльском монтажном участке, особенно на сборке блоков парогенераторов, в результате того, что на этих работах были заняты только постоянные бригады самого участка. В сборке же блоков парогенераторов Костромской ГРЭС участвовали бригады нескольких монтажных участков (Ярославского, Конаковского— сборка блоков и Дзержинского — сборка блоков и монтаж хвостовой части парогенератора), при этом отдельные рабочие и бригады часто менялись, что снижало ответственность за выполнение работ и производительность труда.

Как видно на рис. 2-18, продолжительность монтажа на одном объекте каждого последующего парогенератора по сравнению с предыдущим снижается, если, конечно, нет каких-либо внешних причин, мешающих бесперебойному ведению монтажа, как это было, например, на монтаже блока № 5 Конаковской ГРЭС или блоке № 4 Лукомльской ГРЭС.

Очень важно отметить что эта тенденция наблюдалась даже несмотря на нарушения принципов поточности на этих монтажах. При проведении этих монтажей поточно-совмещенным методом с ритмичным шагом потока монтажа эффект, видимо, оказался бы еще более ощутимым.

Сокращение сроков монтажа каждого последующего парогенератора, при одинаковых условиях происходит в основном за счет освоения технологии монтажа оборудования, специализации бригад, а также за счет сокращения времени на пусконаладочные работы (рис. 2-21).

Учитывая, что полученные на монтаже парогенераторов этих ГРЭС технико-экономические показатели достигли достаточно высокого уровня, целесообразно обобщить накопленный на монтажах этих ГРЭС опыт.

Конаковская ГРЭС для треста Цеитроэнергомонтаж была первой ГРЭС, на которой коллективу пришлось впервые осваивать монтаж блоков 300 МВт, и, следовательно, стала школой, где выработалась и оформилась организованная структура подобного рода монтажных участков и котельных цехов (рис. 2-22), было определено количество рабочих и линейного персонала по профессиям и по цехам, отработаны основные принципы технологии монтажа таких блоков, где впервые в нашей стране применен поточный метод монтажа этих блоков, смонтированы и введены в эксплуатацию за один год два двухкорпусных парогенератора паропроизводительностью 950 т/ч.

Рис. 2-22. Организационная структура котельного цеха на монтаже Конаковской ГРЭС.

Рис. 2-23. Площадка сборки блоков на Конаковской ГРЭС.

В 1967 г. Цеитроэнергомонтаж достиг вторично такого же результата, ставшего в дальнейшей работе нормой ввода аналогичных парогенераторов и на других монтажных участках треста.

Если учесть, что эти парогенераторы были симметричные двухкорпусные, то в год вводилось по четыре парогенератора производительностью по 475 т/ч.

Прибывающее с заводов тепломеханическое оборудование на монтажном участке Конаковской ГРЭС разгружали, складировали и собирали в блоки па двух параллельно расположенных площадках (рис. 2-23).

Рис. 2-24. Продолжительности монтажа и сборки блоков парогенераторов на Конаковской ГРЭС. 1 — сборка блоков; 2 — монтаж.

В некоторых случаях, когда не хватало площадей на основных сборочных площадках, разгрузка оборудования, прибывающего с заводов россыпью, производилась под консолями козловых крапов типа КСК-50-42.

Все площади, предназначенные под разгрузку и хранение оборудования, были разбиты на отдельные карты. Каждая из них имела свой порядковый номер, нанесенный па пикетах, установленных на всех картах. Кроме того, на картах помещены таблицы со сведениями, какое оборудование должно храниться на этой площадке. В отделе оборудования был составлен план этих площадок с указанием пикетов, что значительно облегчало и упрощало комплектацию и погрузку оборудования для монтажа в любое время года.

Подача оборудования по заявкам цехов на монтаж входила в обязанность отдела оборудования монтажного участка. Погрузку на платформы тяжелых блоков парогенератора производили те бригады котельного цеха, которые вели их монтаж.

Оборудование разгружали на сборочной площадке котельного цеха площадью 30 тыс. м2. Ось железнодорожного пути, проложенного вдоль площадки, делила ее на две части шириною 12 и 30 м.

Каркас, площадки и лестницы обслуживания, решетчатые настилы площадок, трубопроводы в пределах парогенератора и другое прибывающее россыпью оборудование разгружали на полосе шириною 12 м, блоки же заводской поставки — на полосе шириною 30 м. При этом все поставочные блоки при разгрузке с вагонов сразу выкладывались на предназначенные им стенды.

Поступающая россыпь разгружалась тоже в строго определенном порядке против тех мест на 30-метровой полосе, которая предназначалась для сборки этой россыпи в блоки. Это значительно сокращало передвижение козловых крапов вдоль площадки, повышало коэффициент их использования, экономило время на сборке блоков.

Подобная организация сборочных площадок, складского хозяйства, работы отдела оборудования применялась впоследствии и на других крупных монтажных участках треста.

Все парогенераторы на Конаковской ГРЭС монтировались последовательно и частично поточным методом. Благодаря этому сократилась продолжительность их монтажа (рис. 2-24). Это было большим достижением, на которое равнялись передовые монтажные участки. В последующем за счет улучшения организации и технологии монтажа удалось добиться дальнейшего сокращения продолжительности монтажа таких парогенераторов.

Технология монтажа предусматривала сборку монтажных блоков из отдельных элементов, поступающих россыпью (1640 г), и укрупнение заводских блоков путем объединения нескольких поставочных блоков в один монтажный и включения в него обмуровки, гарнитуры и отдельных деталей парогенератора. Вследствие этого коэффициенты монтажной блочности по сравнению с коэффициентом поставочной блочности значительно повысились и составили: по металлу — 84%, по обмуровке — 55%, общий по парогенератору — 76,4%, максимальная масса блока — 63 7, средняя масса блока — 11,5 т.

Максимальная масса монтажного блока ограничена грузоподъемностью мостовых кранов котельного цеха (два крана грузоподъемностью по 30/5 тс).

Масса приспособлений для сборки парогенератора ПК-41 в блоки на Конаковской ГРЭС составила около 2% массы металлической части парогенератора, в то время как проектом производства работ предусматривалась в количестве 4—5%.

Общий расход металла и труб, необходимых для изготовления стеллажей, приспособлений и другой монтажной оснастки, предусматривается нормативами в довольно значительных размерах: 224 т прокатного металла и 48 т труб для первых блоков мощностью 300 МВт и по 73 т металла и труб для каждого последующего блока, т. е. для монтажа оборудования ГРЭС 2400 МВт суммарный расход металла и труб составляет около 800 т. Из этого видно, что блочный метод монтажа связан с некоторыми издержками, которые, конечно, окупаются в результате применения этого метода.

При ведении монтажа блоков поточным методом эти приспособления должны быть инвентарными. После монтажа каждого блока их необходимо отремонтировать, окрасить в определенный цвет и хранить в специально отведенном месте.

При поточном методе монтажа парогенераторов специализация бригад имеет исключительно большое значение.

Примером специализации бригад может служить монтаж трубопроводов в пределах парогенератора.

На Конаковской ГРЭС эти были работы организованы следующим образом: две бригады на сборочной площадке собирали основные блоки трубопроводов (коллекторы с приваренными деталями перепускных труб), а затем монтировали их раздельно по корпусам. Еще одна бригада монтировала соединительные перепускные трубы диаметром до 108 мм. между выходными и входными коллекторами поверхностей нагрева. Четвертая бригада занималась комплектацией, сборкой, предварительным натягом пружин и проверкой стилоскопированием марки стали деталей опор трубопроводов в пределах парогенераторов. Затем эта бригада переходила на монтаж и выставляла по обоим корпусам все постоянные опоры под смонтированные трубопроводы в пределах парогенератора. Пятая бригада монтировала воздушники, дренажи и трубопроводы отбора пара и воды. Строго соблюдалась преемственность работ, что повысило их качество и производительность труда бригад.

Опыт монтажа первого парогенератора подсказал целесообразность некоторой перестройки в расстановке бригад в целях повышения их ответственности за качество монтажа. Если раньше трубопроводы в пределах парогенераторов собирали в блоки одни бригады, а монтировали их другие, то на последующих блоках эта организация работ была изменена. Трубопроводы в пределах парогенератора собирали и монтировали одни и те же бригады, что повысило их ответственность за чистоту внутренних поверхностей трубопроводов и качество монтажа.

Монтаж и выверку блоков выполняла комплексная бригада, состоящая из четырех обычных бригад, работающих по скользящему графику в три смены (рис. 2-25). Количество рабочих в комплексной бригаде — около 40 человек. Руководил ею старший бригадир, которому подчинены три сменных бригадира. Благодаря неизменному составу комплексной бригады и большому опыту монтаж блоков происходит четко, с высоким качеством и в короткие сроки. Такелажные схемы, технология монтажа блоков хорошо освоены бригадой; такелаж и монтажные приспособления бригада подготавливала заранее; наиболее рациональная расстановка звеньев по сменам была хорошо отработана. Все это дало возможность монтировать все основные блоки обоих корпусов парогенератора за 2 месяца.

После окончания монтажа блоков комплексная бригада расформировывалась и каждая из четырех бригад уходила на монтаж узлов или сборку блоков на укрупнительной площадке по своей специальности.

Следует отметить, что такая узкая специализация бригад себя оправдывает. Спустя несколько лет при применении этой системы и организационной структуры на монтаже I очереди Костромской ГРЭС трудозатраты на 1 т смонтированного оборудования парогенераторов на блоках № 1, 2, 3 и 4 составили соответственно 6,5; 5,4; 5,2 и 4,9 чел-дней, что является достаточно высокими показателями.

Эта организационная структура с небольшими изменениями, зависящими от местных условий, стала основной схемой организации котельных цехов монтажных участков треста Центроэнергомонтаж, монтирующих блоки 300 МВт.

Рис. 2-25. Скользящий график работы бригад.

Рис. 2-26. Организационная структура котельного цеха на монтажном участке Костромской ГРЭС.

Особо стоит остановиться па монтаже однокорпусного парогенератора № 6 типа ТГМП-314 на Костромской ГРЭС. Сроки монтажа, экономические показатели и трудозатраты, достигнутые на монтаже этого парогенератора, в дальнейшем послужили примером, на который ориентировались монтажные участки, когда приходилось заниматься монтажом подобного типа парогенераторов.

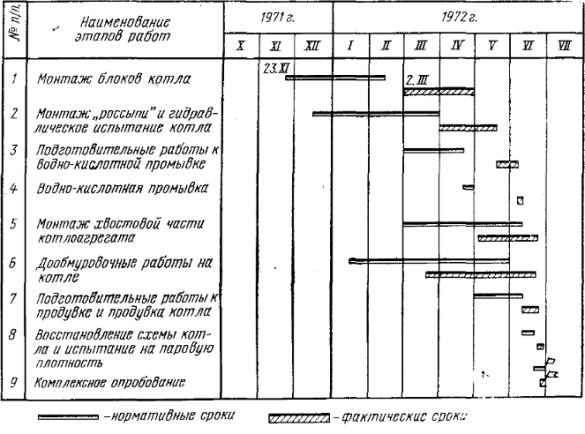

Рис. 2-27. Технологический график монтажа парогенератора № 6 Костромской ГРЭС.

К началу монтажа парогенератора № 6 коллектив котельного цеха насчитывал 235 человек. Максимальная численность в процессе монтажа доходила до 256 человек.

В 1972 г. монтаж этого парогенератора осуществлялся поточным методом — в потоке с предшествующим № 5 и последующим № 7.

Объем работ, выполняемый коллективом котельного цеха: сборка и монтаж блоков, монтаж технологических металлоконструкций котельного цеха и деаэраторной этажерки, монтаж станционных трубопроводов на деаэраторной этажерке. Общая масса монтируемого котельным цехом оборудования — 8142 г.

Организационная структура котельного цеха на монтажном участке Костромской ГРЭС приведена на рис. 2-26.

Подготовительные работы к началу монтажа тепломеханического оборудования котельного цеха были выполнены в следующем объеме: собрано 90% блоков; произведена сборка блоков трубопроводов в пределах парогенератора и станционных трубопроводов; собраны в блоки КВО и технологические металлоконструкции.

Начало монтажа парогенератора № 6 и трубопроводов котельного цеха определилось сроком окончания основных строительных работ и сдачи ячейки котельного цеха под монтаж оборудования —1 марта 1972 г. продолжительность монтажа парогенератора № 6, включая пусковые и наладочные работы, составила, как это видно из графика рис. 2-27, 120 дней против нормативной продолжительности 220 дней.

Технология и организация монтажа парогенератора в общем сводились к следующим приемам:

для установки съемных металлоконструкций и для увеличения монтажной жесткости блоков на сборочной площадке было организовано 4 звена, работающих по скользящему графику в три смены;

монтаж парогенератора, КВО и металлоконструкции производился тоже по скользящему графику в три смены комплексной бригадой в составе 32 человек;

весь процесс монтажа производился поярусно, т. е. монтаж блоков парогенератора совмещался с работами по монтажу КВО и металлоконструкций. Одновременно с монтажом блоков парогенератора производилась их окончательная выверка и стыковка поверхностей нагрева на выверенных блоках.

Основная задача принятой технологии монтажа парогенератора заключалась в том, чтобы в минимально короткие сроки обеспечить гидравлическое испытание и предоставить фронт для производства дообмуровочных работ.

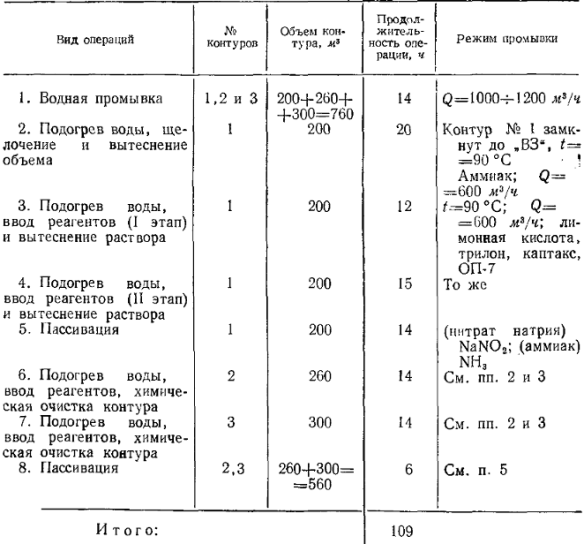

Таблица 2-3

Технология водно-кислотных промывок парогенераторов № 5 и 6 на Костромской ГРЭС композициями на основе комплексонов

В результате такой технологии монтажа и ведения работ по скользящему графику гидравлика парогенераторов была произведена на 78-й день от начала монтажа.

Все это в конечном счете определило короткие сроки монтажа парогенератора блока № 6 Костромской ГРЭС. На общую продолжительность 'монтажа большое влияние оказывала также новая, прогрессивная технология водно-кислотных промывок композициями на основе комплексонов, разработанная пусконаладочным персоналом треста Центроэнергомонтаж. Эта технология позволила сократить сроки водно-кислотной промывки до 109 ч при хорошем качестве очистки внутренних поверхностей контура (табл. 2-3).

Сжатые сроки монтажа оказали большое влияние и на снижение трудозатрат по монтажу парогенератора № 6 (табл. 2-4).

Таблица 2-4

Трудозатраты по монтажу узлов парогенератора № 6 Костромской ГРЭС

Наименование работ | Трудозатраты, чел-дни | |

Нормативные | Фактические | |

Организация монтажной площадки | 2740 | 2109 |

Сборка блоков парогенератора | 13 376 | 10 482 |

Монтаж блоков парогенератора | 16 895 | 12 468 |

Обмуровка | 5630 | 4158 |

Сборка и монтаж КВО в пределах котельной | 695 | 504 |

Монтаж металлоконструкций обслуживания парогенератора | 1853 | 1406 |

Всего: | 41 199 | 31 229 |

Если общие трудозатраты по сборке и монтажу парогенератора № 5 составили 33 674 чел-дня, то по парогенератору № 6—22 950 чел-дней. Сокращение трудозатрат по парогенератору № 6 на 32% по сравнению с парогенератором № 5 достигнуто за счет:

специализации бригад и ИТР на определенных видах работ; улучшения технологии монтажа парогенератора;

применения скользящего графика;

высокой готовности блоков на сборочной площадке;

сокращения объема сварки трубопроводов в пределах парогенератора на монтаже (360 стыков) за счет дополнительного укрупнения блоков на сборочной площадке;

включения в блоки временных трубопроводов водно-кислотной промывки, газовых постов и кислородных разводок;

установки такелажных приспособлений (распорок, разгрузочных стульчиков, косынок для талрепов, конструкций для увеличения жесткости блоков и т. п.) в процессе сборки блоков.

Удельные трудозатраты на монтаж парогенератора № 6 составили (с обмуровкой):

![]()

Сокращению продолжительности монтажа парогенераторов и удельных трудозатрат способствовали в какой-то степени отдельные рационализаторские предложения по усовершенствованию организации и технологии монтажа на этих объектах, в частности:

- Обмуровка блоков радиационных поверхностей нагрева производилась на укрупнительно-сборочной площадке.

Затраты на обмуровочные работы составляют 35% общей сметной стоимости монтажа парогенератора, а трудозатраты на дообмуровку котла — 50% всех трудозатрат на обмуровку, хотя объем дообмуровочных работ составляет не более 25—30% всего объема обмуровки. Для сокращения трудозатрат и продолжительности монтажа большое значение имеет перенесение максимально возможного объема обмуровочных работ на сборочную площадку, т. е. снижение объемов обмуровки на смонтированном парогенераторе.

Технологические карты монтажа парогенератора типа ТГМП-114 предусматривали обмуровку узлов и штрабных проемов у «корзинок» для крепления притяжек труб поверхности нагрева, а также установку и сварку обшивки при монтаже. Это решение оказалось крайне неудачным. Обмуровка и сварка обшивки на монтаже увеличивали затраты груда на эти работы в 5 раз. Углы и многие штрабные проемы приходились против колонн каркаса котла, что крайне усложняло и затрудняло укладку бетона в этих местах, а также монтаж и сварку обшивки. Наиболее трудоемки следующие операции по обмуровке узлов парогенератора типа ТГМП-114;

изготовление и установка опалубки сложной конфигурации в процессе дообмуровки котла и обмазка битумом труб, проходящих через огнеупорный бетон к коллекторам, вынесенным за обмуровку;

обмуровка труб конвективных поверхностей нагрева, проходящих к коллекторам через огнеупорный бетон (рис. 2-28), а также упомянутая выше забивка огнеупорным бетоном углов и штраб (рис. 2-29) для крепления притяжек труб радиационных поверхностей нагрева.

Рис. 2-29. Обмуровка штраб и углов «корзинки».

1 — термобетон в углах и штрабах; 2 — экранная система; 3 — обмуровка щитов; 4 — крепление экранной системы в штрабах; 5 — металлоконструкции щита.

Рис. 2-28. Обмуровка труб конвективных поверхностей, проходящих к коллекторам через огнеупорный бетон.

1 — огнеупорный бетон; 2 — щиты обшивки с обмуровкой, монтируемые при монтаже; 3 — фанера, устанавливаемая между змеевиками (прижимается к рейкам со стороны бетона); 4 — деревянные рейки, устанавливаемые между змеевиками; 5 — опалубка нижняя; 6 — коллекторы и змеевики поверхности нагрева.

Все эти трудоемкие операции на монтажном участке были полностью перенесены на укрупнительно-сборочную площадку, после чего продолжительность монтажа парогенератора значительно сократилась. Объем дообмуровочных работ на парогенераторе ТГМП-114 по технологическим картам составлял около 750 м3, а после внесения на месте указанных изменений в технологию уменьшился до 510 лг3.

- Поярусный монтаж блоков парогенератора с их последовательной выверкой и поузловой сдачей смонтированных блоков шеф-инженеру завода и кураторам заказчика.

Первый парогенератор монтировали в следующем порядке: сначала устанавливали блоки предварительно, т. е. производили их «наброс» в порядке технологической последовательности, и только после этого окончательно их выверяли. Переход на окончательную выверку блоков по мере их установки в порядке технологической последовательности позволил сократить продолжительность монтажа и выверки блоков почти в два раза. После установки последнего блока требовалось всего 4—5 дней для проверки и сдачи монтированных узлов по актам с заполнением монтажных формуляров.

- Отказ от инвентарных стоечных лесов в топке и переход на подвесные люльки для выверки блоков радиационной поверхности нагрева («корзинок»).

При прежней технологии монтажа блоков отдельные блоки и трубы поверхностей нагрева выверяли и рихтовали со стоечных лесов, установленных внутри топки на всю ее высоту. Монтаж лесов и последующая их разборка с выносом через лаз наружу требовали значительных трудозатрат.

При выполнении в полном объеме обмуровки блоков радиационных поверхностей на сборочной площадке и вновь принятой технологии выверки блоков сразу при установке появилась возможность отказаться от устройства в топке ярусов и применить подвесные люльки. Две люльки подвешиваются на захватах за верхние обрезы боковых стенок топочного блока («корзинки»), и с них монтажники выверяют очередной блок топки по отношению к колоннам каркаса и к ранее установленному нижнему блоку. Рихтовка труб внутри блока не требовалась, так как эту операцию полностью заканчивали на сборочной площадке.