ОСОБЕННОСТИ СВАРОЧНЫХ РАБОТ

Сварочные работы, выполняемые при монтаже оборудования и трубопроводов машинного зала на атомной электростанции, существенно не отличаются от аналогичных работ на тепловой электростанции, сварка же при монтаже оборудования и трубопроводов первого контура имеет ряд специфических особенностей, определяемых следующими условиями: трубопроводы первого контура и примыкающих к нему вспомогательных систем изготовляются обычно из нержавеющих аустенитных сталей;

применение в сварных соединениях трубопроводов, работающих в контакте в агрессивной средой, остающихся подкладных колец не рекомендуется вследствие опасности попадания радиоактивных загрязнений в щель между подкладным кольцом и трубой, а также возможности щелевой коррозии;

большой объем сварки тонколистовых конструкций из аустенитной стали (баки, облицовка помещений и др.), выполняемой на монтажном участке;

исключительно высокие требования, предъявляемые к качеству сварных соединений (значительно более жесткие, чем к наиболее ответственным трубопроводам тепловых электростанций), ввиду опасных последствий возможного разуплотнения сварных соединений и сложности устранения их повреждений (оборудование и трубопроводы первого контура располагаются в необслуживаемых помещениях).

Поэтому для успешного выполнения сварочных работ на атомных электростанциях в Центроэнергомоитаже был осуществлен ряд организационных и технологических мероприятий:

тщательное изучение отечественного опыта по сварке ответственных конструкций из аустенитной стали;

обязательная подготовка сварщиков по специальной программе перед допуском к сварке конструкций и трубопроводов из аустенитной стали;

освоение и широкое применение аргонодугового метода при сварке неповоротных стыков аустенитных трубопроводов без остающихся подкладных колец;

освоение и внедрение механизированных способов сварки; разработка технологических карт на сварку наиболее сложных и ответственных узлов;

повышение требований к подготовке и сборке под сварку; освоение и внедрение эффективного метода резки аустенитных сталей плазменной дугой;

организация службы технического контроля для выполнения всех .видов пооперационного контроля и контроля качества готовой продукции;

организация на объектах лабораторий контроля качества сварных соединений для обеспечения своевременного контроля всеми необходимыми методами;

освоение и внедрение высокоэффективных методов контроля плотности и сплошности сварных соединений.

Следует отметить, что Центроэнергомонтаж не только успешно освоил передовой опыт других организаций, но и добился определенных успехов в совершенствовании технологии сварки и механизации сварочных работ при монтаже оборудования и трубопроводов АЭС.

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ СВАРКИ ТРУБОПРОВОДОВ

Специфические условия эксплуатации трубопроводов первого контура атомных электростанций делают нежелательным, как уже отмечалось выше, применение остающихся подкладных колец. В то же время непровары в корне шва не допускаются, а к формированию и чистоте обратного валика предъявляются исключительно высокие требования, выполнение которых возможно только при применении для сварки корневого слоя аргонодугового метода с обязательным поддувом аргона, т. е. с заполнением аргоном внутренней полости труб в месте сварки.

Центроэнергомонтаж одним из первых освоил и широко внедрил в 1960 г. сварку неповоротных стыков трубопроводов из аустенитных сталей без остающихся подкладных колец. Все трубопроводы из аустенитных сталей, смонтированные на Нововоронежской и Белоярской АЭС, сварены без остающихся подкладных колец с выполнением корневого слоя аргонодуговым методом.

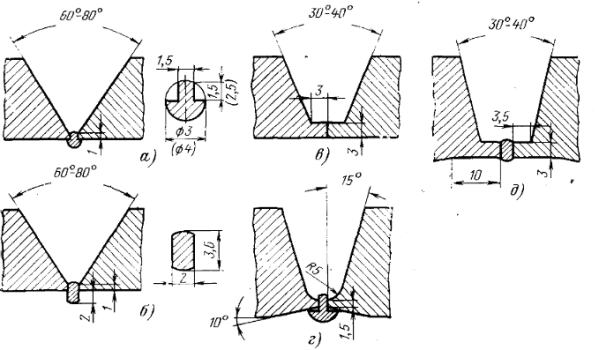

Рис. 6-20. Разделки под сварку аустенитных трубопроводов.

В первое время применяли V-образную разделку кромок. При сварке неповоротных стыков с V-образной разделкой, как уже отмечалось, не удается избежать ослабления обратного валика в потолочной части стыка, размеры которого возрастают с увеличением толщины и диаметра свариваемых труб и при диаметре более 100 мм, как правило, превышают допустимые для трубопроводов АЭС нормы. Поэтому такую подготовку можно было применить только при сварке в поворотном положении, а также неответственных аустенитных трубопроводов.

Для получения обратного валика шва по всему периметру стыка без ослабления применялись проволочные вставки грибовидной формы (рис. 6-20,а). Сборка труб с применением грибовидных вставок очень трудоемка, так как для получения качественного сварного соединения требуется плотное прилегание вставки к внутренней поверхности стыкуемых труб, что вызывало во многих случаях необходимость доводки внутренней поверхности труб шлифовальными машинками, а иногда даже полной переточки фасок в монтажных условиях.

При сварке трубопроводов первого контура на первом блоке Белоярской АЭС вместо грибовидных вставок были применены проволочные вставки прямоугольной формы (рис. 6-20,б), позволившие обеспечить качественную сварку при смещении кромок по внутреннему диаметру до 0,8 мм, что, естественно, сократило трудозатраты на сборочные работы в тех случаях, когда концы стыкуемых труб имели неодинаковые внутренние диаметры. При дальнейшем совершенствовании технологии сварки была разработана конструкция ступенчатой разделки (рис. 6-20, в), обеспечивающая хорошее формирование обратного валика во всех пространственных положениях без применения расплавляемых вставок и при смещении кромок по внутреннему диаметру до 1 мм. В настоящее время ввиду ее очевидных преимуществ ступенчатая разделка является основной при сварке аустенитных трубопроводов АЭС.

При монтаже АЭС с водо-водяными реакторами наиболее сложной задачей является обеспечение качественной сварки главных циркуляционных трубопроводов. Па первом блоке Нововоронежской АЭС сварка стыков главного циркуляционного трубопровода диаметром 550X25 мм из стали 0ΧΙ8Η12Τ выполнялась с разделкой кромок, приведенной на рис. 6-20, г.

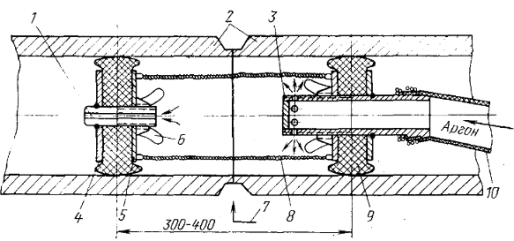

Рис. 6-21. Приспособление для защиты обратной стороны шва аргоном.

1 — отверстие диаметром 4—5 дм для выхода смеси воздуха с аргоном; 2 — свариваемые трубы; 3 — трубка для ввода аргона; 4 — опорный диск; 5 — прижимной диск; 6 — гайка-барашек; 7 — стык; 8 — тросик; 9 — эластичная резина; 10 — шланг.

Применение расплавляемой вставки из проволоки Св-04Х19Н 11МЗ является обязательным, так как сталь 0Х18Н12Т имеет чисто аустенитную структуру и склонна поэтому к образованию горячих трещин при сварке без присадочного материала с регламентированной ферритной фазой. В процессе производства работ были обнаружены с помощью металлографических исследований контрольных образцов надрывы по линии сплавления в месте перехода от обратного валика шва к основному металлу. При этом надрывы были только в шлифах, вырезанных с верхней части стыка, где сварной шов имел более резкий переход к основному металлу. Экспериментальные работы, проведенные в Центроэнергомонтаже, показали, что принятая конструкция сварного соединения не исключает возможности образования надрывов в корне шва из-за неблагоприятной формы обратного валика, усугубляемой наличием конической расточки. Новая конструкция сварного соединения (рис. 6-20, д) исключила вероятность образования этих опасных дефектов, поэтому на всех последующих блоках Нововоронежской АЭС, а также на Кольской АЭС и АЭС

«Норд» (ГДР) монтажные стыки трубопроводов Dу 500 выполнены с такой разделкой.

Ручная сварка стыков трубопроводов Dy 500 производится по следующей технологии. Вначале сваривается корневой шов аргонодуговым методом с заполнением внутренней полости труб в месте сварки аргоном. Для ограничения объема, заполняемого аргоном, применяются специальные удаляемые заглушки (рис. 6-21). Зашита обратной стороны шва сохраняется и при выполнении первых двух проходов электродуговой сваркой электродами марки ЭА-400/10У 0 3 мм. Электродуговая сварка стыка выполняется одновременно двумя сварщиками, причем к этой работе допускаются наиболее квалифицированные сварщики после прохождения специальной тренировки и положительных результатов испытания контрольного образца.

Электроды и сварочная проволока перед выдачей в производство обязательно проходят предварительные испытания: электроды — на технологические свойства и стойкость наплавленного металла против межкристаллитной коррозии, сварочная проволока — на содержание ферритной фазы. Электродуговая сварка первых двух проходов является наиболее сложной операцией, так как при сварке толстостенных аустенитных трубопроводов у свариваемых кромок часто остаются шлаковые включения. Для уменьшения вероятности образования шлаковых включений рекомендуется послойная обработка шва шлифовальными машинками для удаления грубой чешуйчатости и неравномерности усиления шва. Лучшие результаты были получены при выполнении первых заполняющих проходов ручной аргонодуговой сваркой с присадочной проволокой 2 мм. В этом случае несколько меньшая производительность компенсируется более высоким качеством сварки и исключением трудоемкой промежуточной шлифовки сварного шва.

Затем производят промежуточное просвечивание корня шва с применением радиоактивного изотопа иридий-192. После получения положительных результатов окончательно заполняют разделку электродуговой сваркой электродами 4 мм, обрабатывают шов под просвечивание, вторично просвечивают, изолируют сварной шов с наружной и внутренней стороны и проверяют его цветной дефектоскопией. При этом околошовную зону защищают от попадания брызг асбестовой тканью, а сварку производят с перерывами после каждого прохода для охлаждения свариваемых труб до температуры ниже 100 °C.

По аналогичной технологии, но в исполнении только одного сварщика сваривают и остальные аустенитные трубопроводы АЭС с толщиной более 6 мм (трубопроводы с толщиной стенки до 6 мм, как правило, сваривают на все сечение аргонодуговым методом).

Ввиду исключительно высоких требований к сплошности сварных соединений и применения высокоэффективных методов контроля просвечиванием (рентгеновское просвечивание, гамма-просвечивание мягкими изотопами, высокочувствительная рентгеновская пленка РТ-5) брак при ручных методах сварки составляет около 10%.

Так как исправление брака в сварных стыках трубопроводов из аустенитной стали связано с большими трудозатратами (превышающими обычно трудозатраты на собственно сварку) повышение качества сварочных работ является исключительно актуальной задачей. Наиболее успешное ее решение связано с применением автоматической сварки, обеспечивающей, по сравнению с ручными методами сварки более высокое качество сварных соединений.